| Название: Автоматизация технологических процессов Раздел: Промышленность, производство Тип: реферат Добавлен 05:16:09 03 июня 2011 Похожие работы Просмотров: 39069 Комментариев: 12 Оценило: 24 человек Средний балл: 3.9 Оценка: 4 Скачать |

|

| реферат Автоматизация производства | |

| Тип работы: реферат. Добавлен: 05.12.2012. Год: 2012. Страниц: 8. Уникальность по antiplagiat.ru: | |

|

? Содержание: 1. Уровни автоматизации и их отличительные признаки ……………… 2. Развитие автоматизации в направлении технологической гибкости и широкого применения ЭВМ ………………………………………………. 1. Уровни автоматизации и их отличительные признаки. Автоматизация производственных процессов может осуществляться на разных уровнях. где tо – основное время, которое учитывает время рабочих ходов, tо=tp.x; tв вспомогательное время, включает отвод и подвод инструмента, загрузку оборудования и контроль; tт.об время технического обслуживания, затрачиваемое на смену инструмента, наладку оборудования, устранение отходов и управление; tорг время обслуживания оборудования; tотд – время отдыха рабочего. Комплексная автоматизация требует освоения всех предшествующих уровней автоматизации. Она связана с высокой технической оснащенностью производства и большими капитальными затратами. Такая автоматизация эффективна при достаточно больших программах выпуска изделий стабильной конструкции и узкой номенклатуры (производство подшипников, отдельных агрегатов машин, элементов электрооборудования и др.). На третьем уровне автоматизации решаются задачи автоматизации складирования и межцеховой транспортировки изделий с автоматическим адресованием, переработки отходов и управления производством на базе широкого применения ЭВМ. На этом уровне участие человека сводится к обслуживанию оборудования и поддержанию его в рабочем состоянии. 2. Развитие автоматизации в направлении технологической гибкости и широкого применения ЭВМ. Гибкие производственные системы представляют собой совокупность технологического оборудования и систем обеспечения его работы в автоматическом режиме при изготовлении изделий изменяющиеся номенклатурой. Развитие ГПС происходит в направлении к безлюдной технологии, обеспечивающей работу оборудования в течение заданного времени без участия опратора. В качестве его системы управления используют программируемые контроллеры, ЭВМ или же специализированного устройства. Портальное трехкоординатное устройство для перегрузки инструментов из внешнего инструментального магазина в инструментальные магазины станков. Поток деталей между рабочими ячейками и центральным накопителем палет организован с помощью каретки свободной адресации. Наличие двух потоков усложняет структуру ГПС, но независимость этих потоков позволяет осуществлять оптимальное управление для каждого из них по отдельности. Конструктивные особенности объектов должны быть ориентированы на взаимную интеграцию без доработок и переделок. В этом случае множественность указанных объектов составит семейство совместимых компонентов, способных порождать многочисленные варианты ГПС в соответствие с конкретным техническим заданием на их разработку. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ. 1. Автоматизация производственных процессов. Шаумян Г.А. 2. Автоматизация процессов в машиностроении. Учеб. пособие для вузов. 3. Власов С.Н., Чертаков Б.И. Справочник молодого наладчика 4. Комплексная автоматизация производства. Л.И. Волкевич, М.П. Коваль 5. Либерман Я.Л. Кувшинский В.В. Контрольно-сортировочные автоматы Краткое описание технологического процесса. Описание схемы автоматизации с обоснованием выбора приборов и технических средств. Сводная спецификация на выбранные приборы. Системы регулирования отдельных технологических параметров и процессов.Подобные документыСхемы технологических процессов, обеспечивающих контроль и регулирование температуры жидкости и газа. Определение поведения объекта регулирования. Зависимость технологического параметра автоматизации от времени при действии на объект заданного возмущения. контрольная работа, добавлен 18.11.2015 Описание технологического процесса нагревания. Теплообменник как объект регулирования температуры. Задачи автоматизации технологического процесса. Развернутая и упрощенная функциональная схема, выбор технических средств автоматизации процесса нагревания. курсовая работа, добавлен 03.11.2010 Краткая характеристика объекта автоматизации, основные технические решения, схемы технологических процессов. Структурная схема системы регулирования. Выбор параметров сигнализации. Регулирование расхода мононитронафталина в линии подачи его в нитратор. контрольная работа, добавлен 22.09.2012 Описание технологического процесса подготовки шихты, основные компоненты ее состава, требования к сырьевым материалам. Выбор технических средств автоматизации и разработка принципиальной электрической схемы. Сравнение качества переходных процессов. дипломная работа, добавлен 25.08.2010 Автоматизация процессов тепловой обработки. Схемы автоматизации трубчатых печей. Схема стабилизации технологических величин выпарной установки. Тепловой баланс процесса выпаривания. Автоматизация массообменных процессов. Управление процессом абсорбции. реферат, добавлен 26.01.2009 Понятие автоматизации, ее основные цели и задачи, преимущества и недостатки. Основа автоматизации технологических процессов. Составные части автоматизированной системы управления технологическим процессом. Виды автоматизированной системы управления. реферат, добавлен 06.06.2011 Характеристика объекта автоматизации. Описание поточной линии для приготовления шоколадных масс. Анализ технологического процесса как объекта автоматизации и выбор контролируемых параметров. Выбор технических средств и описание схемы автоматизации. курсовая работа, добавлен 09.05.2011 Автоматизация, интенсификация и усложнение металлургических процессов. Контролируемые и регулируемые параметры в испарителе. Функциональная схема автоматизации технологических процессов. Функция одноконтурного и программного регулирования Ремиконта Р-130. контрольная работа, добавлен 11.05.2014 Общая характеристика технологического процесса и задачи его автоматизации, выбор и обоснование параметров контроля и регулирования, технических средств автоматизации. Схемы контроля, регулирования и сигнализации расхода, температуры, уровня и давления. курсовая работа, добавлен 21.06.2010 Описание технологического процесса отстаивания неоднородных систем. Выбор средств автоматического контроля и регулирования технологических параметров. Расчет ротаметра и сопротивлений резисторов измерительной схемы автоматического потенциометра типа КСП4. |

Автоматизация технологических процессов и системы автоматического управления

Содержание

Автоматизация производственных процессов – основное направление, по которому в настоящее время продвигается производство во всем мире. Все, что раньше выполнялось самим человеком, его функции, не только физические, но и интеллектуальные, постепенно переходят к технике, которая сама выполняет технологические циклы и осуществляет контроль за ними. Вот такое теперь генеральное русло современных технологий. Роль человека во многих отраслях уже сводится лишь к контролеру за автоматическим контролером.

Автоматизация производственных процессов – основное направление, по которому в настоящее время продвигается производство во всем мире. Все, что раньше выполнялось самим человеком, его функции, не только физические, но и интеллектуальные, постепенно переходят к технике, которая сама выполняет технологические циклы и осуществляет контроль за ними. Вот такое теперь генеральное русло современных технологий. Роль человека во многих отраслях уже сводится лишь к контролеру за автоматическим контролером.

В общем случае под понятием «управление технологическим процессом» понимают совокупность операций, необходимых для пуска, остановки процесса, а также поддержания или изменения в требуемом направлении физических величин (показателей процесса). Осуществляющие технологические процессы отдельные машины, агрегаты, аппараты, устройства, комплексы машин и аппаратов, которыми необходимо управлять, в автоматике называют объектами управления или управляемыми объектами. Управляемые объекты весьма разнообразны по своему назначению.

Автоматизация технологических процессов – замена физического труда человека, затрачиваемого на управление механизмами и машинами, работой специальных устройств, обеспечивающих это управление (регулирование различных параметров, получение заданной производительности и качества продукта без вмешательства человека).

Автоматизация производственных процессов позволяет во много раз увеличивать производительность труда, повышать его безопасность, экологичность, улучшать качество продукции и более рационально использовать производственные ресурсы, в том числе, и человеческий потенциал.

Любой технологический процесс создается и осуществляется для получения конкретной цели. Изготовления конечной продукции, или же для получения промежуточного результата. Так целью автоматизированного производства может быть сортировка, транспортировка, упаковка изделия. Автоматизация производства может быть полной, комплексной и частичной.

Частичная автоматизация имеет место, когда в автоматическом режиме осуществляется одна операция или отдельный цикл производства. При этом допускается ограниченное участие в нем человека. Чаще всего частичная автоматизация имеет место, когда процесс протекает слишком быстро для того, чтобы сам человек мог в нем полноценно участвовать, при этом достаточно примитивные механические устройства, приводящиеся в движение при помощи электрического оборудования, отлично с ним справляются.

Частичная автоматизация, как правило, применяется на уже действующем оборудовании, является дополнением к нему. Однако, наибольшую эффективность оно показывает, когда включено в общую систему автоматизации изначально – сразу же разрабатывается, изготовляется и устанавливается как ее составная часть.

Комплексная автоматизация должна охватывать отдельный крупный участок производства, это может быть отдельный цех, электростанция. В этом случае все производство действует в режиме единого взаимосвязанного автоматизированного комплекса. Комплексная автоматизация производственных процессов целесообразна не всегда. Ее область применения – современное высокоразвитое производство, на котором используется чрезвычайно надежное оборудование.

Поломка одного из станков или агрегата тут же останавливает весь производственный цикл. Такое производство должно обладать саморегуляцией и самоорганизацией, которая осуществляется по предварительно созданной программе. При этом человек принимает участие в производственном процессе лишь в качестве постоянного контролера, отслеживающего состояние всей системы и отдельных ее частей, вмешивается в производство для пуска-запуска и при возникновении внештатных ситуаций, или при угрозе такого возникновения.

Наивысшая ступень автоматизации производственных процессов – полная автоматизация . При ней сама система осуществляет не только процесс производства, но и полный контроль над ним, который проводят автоматические системы управления. Полная автоматизация целесообразна на рентабельном, устойчивом производстве с устоявшимися технологическими процессами с неизменным режимом работы.

Все возможные отклонения от нормы должны быть предварительно предусмотрены, и разработаны системы защиты от них. Также полная автоматизация необходима для работ, которые могут угрожать жизни человека, его здоровью или же проводятся в недоступных для него местах – под водой, в агрессивной среде, в космосе.

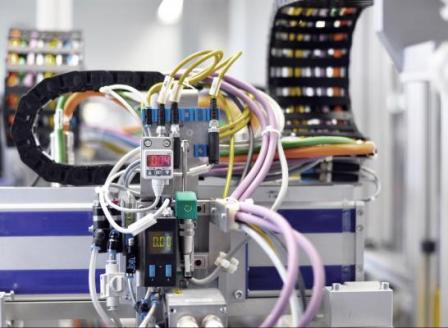

Каждая система состоит из компонентов, которые выполняют определенные функции. В автоматизированной системе датчики снимают показания и передают для принятия решения по управлению системой, команду выполняет уже привод. Чаще всего это электрическое оборудование, так как именно при помощи электрического тока целесообразнее выполнять команды.

Следует разделять автоматизированные систему управления и автоматические. При автоматизированной системе управления датчики передают показания на пульт оператору, а он уже, приняв решение, передает команду исполнительному оборудованию. При автоматической системе – сигнал анализируется уже электронными устройствами, они же, приняв решение, дают команду устройствам-исполнителям.

Участие человека в автоматических системах все же необходимо, пусть и в качестве контролера. Он имеет возможность вмешаться в технологический процесс в любой момент, откорректировать его или же остановить.

Так, может выйти из строя датчик температуры и подавать неправильные показания. Электроника в таком случае, будет воспринимать его данные, как достоверные, не подвергая их сомнению.

Человеческий разум во много раз превосходит возможности электронных устройств, хотя по быстроте реагирования уступает им. Оператор, может понять, что датчик неисправен, оценить риски, и просто отключить его, не прерывая процесс. При этом он должен быть полностью уверен в том, что это не приведет к аварии. Принять решение ему помогает опыт и интуиция, недоступные машинам.

Такое точечное вмешательство в автоматические системы не несет с собой серьезных рисков, если решение принимает профессионал. Однако, отключение всей автоматики и перевод системы в режим ручного управления чреват серьезными последствиями из-за того, что человек не может быстро реагировать на изменение обстановки.

Классический пример – авария на Чернобыльской атомной электростанции, ставшая самой масштабной техногенной катастрофой прошлого века. Она произошла именно из-за отключения автоматического режима, когда уже разработанные программы по предотвращению аварийных ситуаций не могли влиять на развитие обстановки в реакторе станции.

Автоматизация отдельных процессов началась в промышленности еще в девятнадцатом веке. Достаточно вспомнить автоматический центробежный регулятор для паровых машин конструкции Уатта. Но лишь с началом промышленного использования электричества стала возможной более широкая автоматизация уже не отдельных процессов, а целых технологических циклов. Связано это с тем, что до этого механическое усилие на станки передавалось с помощью трансмиссий и приводов.

Централизованное производство электроэнергии и использование ее в промышленности по большому счету, началось лишь с двадцатого века – перед Первой мировой войной, когда каждый станок был оснащен собственным электродвигателем. Именно это обстоятельство дало возможность механизировать не только сам производственный процесс на станке, но механизировать и его управление. Это был первый шаг к созданию станков-автоматов . Первые образцы которых появились уже в начале 1930-х годов. Тогда и возник сам термин «автоматизированное производство».

В России – тогда еще в СССР, первые шаги в этом направлении были сделаны в 30-40-е годы прошлого века. Впервые автоматические станки были использованы в производстве деталей для подшипников. Затем появилось первое в мире полностью автоматизированное производство поршней для тракторных двигателей.

Технологические циклы соединились в единый автоматизированный процесс, начинавшийся с загрузки сырья и заканчивающийся упаковкой готовых деталей. Это стало возможно, благодаря широкому применению современного на то время электрооборудования, различных реле, дистанционных выключателей, и конечно же, приводов.

И только появление первых электронно-вычислительных машин позволило выйти на новый уровень автоматизации. Теперь уже технологический процесс перестал рассматриваться, как просто совокупность отдельных операций, которые нужно совершать в определенной последовательности для получения результата. Теперь весь процесс стал единым целым.

В настоящее время автоматические системы управления не только ведут производственный процесс, но также контролируют его, отслеживают возникновение внештатных и аварийных ситуаций. Они запускают и останавливают технологическое оборудование, отслеживают перегрузки, отрабатывают действия в случае аварий.

В последнее время автоматические системы управления позволяют достаточно легко перестраивать оборудование на производство новой продукции. Это уже целая система, состоящая из отдельных автоматических многорежимных систем, соединенных с центральным компьютером, который увязывает их в единую сеть, и выдает задания для исполнения.

Каждая подсистема является отдельным компьютером со своим программным обеспечением, предназначенным для выполнения собственных задач. Это уже гибкие производственные модули. Гибкими их называют потому, что их можно перенастроить на другие технологические процессы и тем самым расширять производство, версифицировать его.

Вершиной автоматизированного производства являются промышленные роботы. Автоматизация пронизало производство сверху донизу. Автоматически работают транспортная линия по доставке сырья для производства. Автоматизировано управление и проектирование. Человеческий опыт и интеллект используется лишь там, где его не может заменить электроника.

Скопировать в буфер библиографическое описание

Добавить в избранное

В учебнике рассматриваются вопросы автоматизации сельскохозяйственного производства: общие понятия, объекты автоматизации, схемы ее систем, выбор элементов, автоматизация технологических процессов в животноводстве, птицеводстве, полеводстве, в защитном грунте, установок электрического облучения и обогрева, ремонта сельскохозяйственной техники и др. Учебный материал четко систематизирован и раскрывает тематику дисциплины, имеется большое количество иллюстраций, способствующих лучшему изучению курса.

Scada-система является программным обеспечением, предназначенным разрабатывать и обеспечивать работу производства в режиме реального времени, а также интеллектуальной системой автоматического управления технологическим процессом. В ее задачи входит сбор, обработка, отображение и архивирование данных во время мониторинга производственного процесса.

Разработка и моделирование несложных систем автоматизации

Разработка и моделирование несложных систем автоматизации специалистами нашей компании включает:

- Анализирование системы автоматического управления технологическим процессом;

- Выбор приборов и средств автоматической системы с учитом спецификацим процесса производства;

- Составление схем специализированных элементов асу;

- Расчет показателей схем и элементов;

- Оценку и обеспечение эргономической характеристики схем и систем в целом.

Разработка систем автоматизации

Разработка систем автоматизации включает следующие услуги нашей компании:

- Консультирование по вопросам разработки;

- Исследование производства для подбора наиболее подходящей системы автоматизации;

- Разработка системы автоматизации, включая программное обеспечение по его управлению;

- Составление всей необходимой документации согласно ЕСС АСУ;

- Согласование с Вами;

- Внедрение и наладка автоматизированной системы на предприятии.

Автоматическое управление системой отопления

Автоматическое управление системой отопления позволяет повысить энергоэффективность отопительной системы на предприятии. С ее внедрением упрощается процесс отопления помещения. Это обусловлено тем, что нет необходимости в регулярной настройке котловой температуры, регулировании вентилей и т.д. За счет автоматизированной системы происходит единоразовая настройка работы котельной, в результате чего будут выставлены необходимые параметры, учитывающие температуру в помещениях и на улице. При этом при настройке системы учитываются время (день или ночь), спецификация производственного процесса и т.д.

В задачи автоматического управления системой отопления входит:

- Управление входящим вентилем и блоком нагрева в зависимости день или ночь;

- Нагрев. Включает или отключает ТЭНы, является защитным механизмом от кроткого замыкания и перегрева;

- Циркуляция. Происходит обеспечение циркуляции по отопительной системе.

Система автоматического управления электроприводом

Система автоматического управления электроприводом представляет собой механизм управления электропривода за счет включения, торможения, реверсирования, регулирования частоты вращения, поддержания производственного процесса в целом. При этом, она не требует постоянного контроля оператора и является полностью автоматизированной. В результате использования данной системы происходит беспрерывный контроль электропривода, тонко отслеживающий малейшие изменения в его работе. При наличии отклонений происходит моментальное оповещение о неполадках, что предотвращает серьезные поломки и экономит денежные средства на их устранение.

Монтаж систем автоматического управления

Монтаж системы автоматического управления требует точных знаний и опыта, которыми обладают наши специалисты.

При этом в их работу входит следующее:

- Установка электрического шкафа управления;

- Сбор комплектации модуля для управления автоматической системой;

- Подключение системы автоматического управления к производственному процессу;

- Запуск и наладка автоматической системы управления;

- Установление системы контроля.

Автоматическая система управления технологическим процессом

Автоматическая система управления технологическим процессом представляет собой интеллектуальную систему, позволяющую осуществлять контроль за производственным процессом без постоянного участия оператора. Ее внедрение обеспечивает повышение производственной мощности предприятия, ускорение и упрощение технологического процесса. Это позволяет получить высококачественную продукцию с более низкой себестоимостью. Также внедрение асу тп обеспечивает бесперебойную и безопасную работу на предприятии, отслеживая нарушения в работе производственного процесса.

Компания «ВакууммашЭлектро» предлагает своим заказчикам современные SCADA-системы, являющиеся неотъемлемой частью производства или отдельного технологического процесса.

Мы производим внедрение самых популярных систем таких, как Trace Mode, Genesis32, Delta V, Centum, SIMATIC IT, LabView, MasterSCADA в зависимости от предпочтений и потребностей Заказчика.