Содержание

- 1 Общие сведения о технологии азотирования

- 2 Разновидности методов азотирования

- 3 Воздействие с ионами плазмы

- 4 Газовое азотирование

- 5 Обработка растворами из электролитов

- 6 Католическое азотирование

- 7 Процесса деформации структуры

- 8 Азотирование на фоне альтернативных технологий

- 9 Преимущества азотирования

- 10 Недостатки азотирования

- 11 Заключение

- 12 Какие материалы подвергаются цементации?

- 13 Свойства металла после обработки.

При азотировании, как и при поверхностной закалке, благодаря увеличению удельного объема стали в поверхностном слое возникают большие внутренние сжимающие напряжения. Они способствуют снижению растягивающих напряжений от внешней нагрузки при работе детали. В результате выносливость детали, т. е. способность выдерживать большое число повторных нагрузок, повышается.

Процесс азотирования имеет также и некоторые технологические преимущества перед цементацией: после азотирования не требуется закалка, температура процесса на 350–400°С ниже, чем при цементации. В результате коробление деталей при азотировании получается меньшим.

Серьезным недостатком азотирования является большая длительность этого процесса. Цикл азотирования длится до двух суток. К тому же для азотирования приходится применять дорогие легированные стали, и потому азотированные детали получаются в 2–3 раза дороже, чем обычные.

Среди достоинств процесса азотирования необходимо отметить:

- 1. Высокую твердость (до HV 1300), которая достигается без закалки;

- 2. Незначительную по сравнению с другими методами упрочнения деформацию деталей;

- 3 Теплостойкость поверхностного насыщенного слоя до 500.600 °С;

- 4. Высокую износостойкость;

- 5. Коррозионную стойкость (особенно в воздушной атмосфере);

- 6. Высокое сопротивление усталости;

- 7. Высокое сопротивление знакопеременным нагрузкам.

Недостатки этого метода упрочнения заключаются в следующем:

- 1. Большая длительность процесса насыщения (до 100 часов);

- 2. Низкая по сравнению с цементированными деталями контактная прочность;

- 3. Высокая хрупкость поверхностного слоя;

- 4. Пониженная вязкость азотированных деталей;

- 5. Нестабильность результатов азотирования при его реализации в промышленности.

Хотя со времени промышленного освоения процесса азотирования было разработано и внедрено множество его разновидностей и методик (лазерное и плазменное азотирование, азотирование в виброкипящем слое, в расплавах солей и др.), однако, как показывает практический опыт, наиболее распространенным процессом в производственных условиях преобладающего большинства машиностроительных производств является газовое азотирование с использованием в качестве насыщающей атмосферы продуктов частичной диссоциации аммиака NH3.

Технологии азотирования основываются на изменении структуры поверхности металлического изделия. Данный комплекс операций требуется с целью наделения целевого объекта защитными характеристиками. Впрочем, не только физические качества повышает азотирование стали в домашних условиях, где нет возможностей для более радикальных мер наделения заготовки улучшенными характеристиками.

Общие сведения о технологии азотирования

Необходимость применения азотирования обуславливается поддержанием характеристик, позволяющих наделять изделия высококачественными свойствами. Основная доля техник азотирования выполняется в соответствии с требованиями к термическим способам обработки деталей. В частности, распространена технология шлифования, благодаря которой специалисты могут точнее корректировать параметры металла. Кроме этого, допускается защита участков, которые не подлежат азотированию. В данном случае может применяться покрытие тонкими слоями олова посредством гальванической методики. По сравнению с более глубокими методами структурного улучшения характеристик металла, азотирование – это насыщение поверхностного слоя стали, которое в меньшей степени влияет на структуру заготовок. То есть основные качества металлических элементов, связанные с внутренними характеристиками, не учитываются при азотированных улучшениях.

Разновидности методов азотирования

Подходы к азотированию могут различаться. Обычно выделяют два основных метода в зависимости от условий азотирования металла. Это могут быть методы повышения поверхностной износостойкости и твердости, а также улучшение коррозионной стойкости. Первый вариант отличается тем, что изменение структуры производится на фоне температуры, составляющей порядка 500 °C. Сокращение азотирования обычно достигается при ионной обработке, когда посредством анодов и катодов реализуется возбуждение тлеющего разряда. При втором варианте производится легированное азотирование стали. Технология данного типа предусматривает температурную обработку при 600-700 °C с продолжительностью процесса до 10 часов. В таких случаях обработка может сочетаться с механическим воздействием и термической доводкой материалов, в соответствии с точными требованиями, к результату.

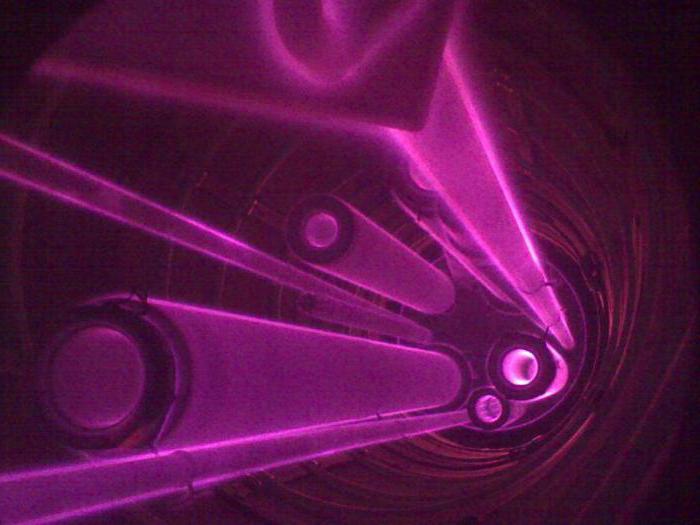

Воздействие с ионами плазмы

Это метод насыщения металлов в азотсодержащем вакууме, в котором возбуждаются электрические тлеющие заряды. В качестве анодов могут служить стенки нагревательной камеры, а катодом выступают непосредственно обрабатываемые заготовки. С целью упрощения контроля слоевой структуры допускается коррекция технологического процесса. Например, могут изменяться характеристики плотности тока, степень разряжения, расход азота, уровни добавления чистого технологического газа и т. д. В некоторых модификациях плазменное азотирование стали предусматривает и подключение аргона, метана и водорода. Отчасти это позволяет оптимизировать внешние характеристики стали, но технические изменения все же отличаются от полноценного легирования. Главная разница заключается в том, что глубинные структурные изменения и коррекции производятся не только по внешним покрытиям и оболочкам изделия. Ионная обработка может затрагивать полную деформацию структуры.

Газовое азотирование

Данная методика насыщения металлических изделий производится при температурном уровне порядка 400 °C. Но есть также исключения. Например, тугоплавкие и аустенитные стали предусматривают более высокий уровень нагрева – до 1200 °C. В качестве основной среды насыщения выступает диссоциированный аммиак. Управлять параметрами структурной деформации можно посредством процедуры газового азотирования, которая предполагает разные форматы обработки. Наиболее популярными режимами считаются двух-, трехступенчатые форматы, а также комбинация диссоциированного аммиака. Реже применяются режимы, которые предусматривают задействование воздуха и водорода. Среди контрольных параметров, которые определяют азотирование стали по качественным характеристикам, можно выделить уровень расхода аммиака, температуру, степень диссоциации, расход вспомогательных технологических газов и т. д.

Обработка растворами из электролитов

Как правило, используется технология применения анодного нагрева. По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде. За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода. Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита. Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

Католическое азотирование

Рабочее пространство в данном случае формируется диссоциированным аммиаком с поддержкой температурного режима порядка 200-400 °С. В зависимости от начальных качеств металлической заготовки подбирается оптимальный режим насыщения, достаточный для коррекции заготовки. Это касается также изменения парциального давления аммиака и водорода. Необходимый уровень диссоциации аммиака достигается за счет контроля давления и объемов газового снабжения. При этом, в отличие от классических методов газового насыщения, католическое азотирование стали предусматривает более щадящие режимы обработки. Обычно данная технология реализуется в условиях азотосодержащей воздушной среды с тлеющим электрическим зарядом. Функция анода выполняется стенками камеры нагрева, а катода – изделием.

Процесса деформации структуры

Практические все методы насыщения поверхностей металлических заготовок базируются на подключении температурного воздействия. Другое дело, что дополнительно могут задействоваться электрические и газовые методики коррекции характеристик, изменяющие не только наружную, но и внешнюю структуру материала. Главным образом технологи добиваются улучшения прочностных качеств целевого объекта и защиты от внешних воздействий. Например, стойкость к коррозии является одной из основных задач насыщения, в рамках которого выполняется азотирование стали. Структура металла после обработки электролитами и газовыми средами наделяется изоляцией, способной противостоять и механическим естественным разрушениям. Конкретные параметры изменения структуры определяются условиями будущего использования заготовки.

Азотирование на фоне альтернативных технологий

Наряду с методикой азотирования внешняя структура металлических заготовок может изменяться технологиями цианирования и цементации. Что касается первой технологии, то она в большей степени напоминает классическое легирование. Отличием этого процесса является добавление в активные смеси углерода. Имеет существенные особенности и цементация. Она также допускает применение углерода, но при повышенных температурах – порядка 950 °С. Главная цель такого насыщения – добиться высокой эксплуатационной твердости. При этом и цементация, и азотирование стали похожи тем, что внутренняя структура может сохранять определенную степень вязкости. На практике такая обработка применяется в отраслях, где заготовки должны противостоять повышенному трению, механической усталости, обладать износостойкостью и другими качествами, обеспечивающими долговечность материала.

Преимущества азотирования

К основным достоинствам технологии относится разнообразие режимов насыщения заготовок и универсальность применения. Поверхностная обработка с глубиной порядка 0,2-0,8 мм дает возможность также сохранять базовую структуру металлической детали. Впрочем, многое зависит от организации процесса, в рамках которого выполняется азотирование стали и других сплавов. Так, по сравнению с легированием, использование азотной обработки требует меньше затрат и допускается даже в домашних условиях.

Недостатки азотирования

Метод ориентирован на внешнюю доработку поверхностей металла, что обуславливает ограничение по защитным показателям. В отличие от углеродной обработки, к примеру, азотирование не способно корректировать внутреннюю структуру заготовки с целью снятия напряжения. Другим недостатком является риск негативного воздействия даже на внешние защитные свойства подобного изделия. С одной стороны, процесс азотирования стали может повышать коррозийную стойкость и влагозащищенность, но с другой – он же будет минимизировать плотность структуры и, соответственно, скажется на прочностных свойствах.

Заключение

Технологии обработки металлов предполагают широкий ассортимент способов механического и химического воздействия. Некоторые из них являются типовыми и рассчитываются на стандартизированное наделение заготовок конкретными технико-физическими способами. Другие же ориентируются на специализированную доработку. Ко второй группе можно отнести азотирование стали, которое допускает возможность практически точечной доработки внешней поверхности детали. Такой способ модификации позволяет одновременно формировать барьер от наружного негативного влияния, но при этом не изменять основу материала. На практике таким операциям подвергаются детали и конструкции, которые используются в строительстве, машино- и приборостроении. Особенно это касается материалов, изначально подвергающихся высоким нагрузкам. Впрочем, существуют и показатели прочности, которых невозможно достигнуть благодаря азотированию. В таких случаях применяется легирование с глубинной полноформатной обработкой структуры материала. Но и она имеет свои недостатки в виде вредных технических примесей.

Цементация может проводиться в твердых, газообразных и жидких углеродсодержащих средах, которые называются карбюризаторами. Нагрев осуществляют в среде, легко отдающей углерод.

Цементация в твердой среде

Наиболее старым способом является цементация в твердой среде. Детали укладываются в стальной ящик, должны быть полностью покрыты карбюризатором(уголь) и не касаться друг друга и стенок ящика. Ящик герметично закрывается и загружается в печь. При нагреве образуется окись углерода (CO), которая в свою очередь разлагается на углекислый газ (СО2) и атомарный углерод. Так как детали нагреты до температуры выше критической точки Ас3, атомарный углерод проникает вовнутрь мягкого железа.

Режимы обработки: 900-950 градусов, 1 час выдержки на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

В последнее время нашла широкое применение цементация газами. Детали загружают в печи в которые вводят цементующие газы (окись углерода и метан). При нагреве газ разлагается, образуя атомарный углерод. Продолжительность процесса газовой цементации меньше, чем цементации твердым карбюризатором, так как нагрев и охлаждение производятся с большими скоростями, чем это можно осуществить в цементационных ящиках. Кроме этого, газовая цементация имеет ряд других преимуществ: возможность точного регулирования процесса цементации путем изменения состава цементующего газа, отсутствие громоздкого оборудования и угольной пыли и возможность производить закалку непосредственно из печи. Процесс газовой цементации более экономичен

Какие материалы подвергаются цементации?

Цементации подвергают стали с низким содержанием углерода (до 0,25 %) или легированные низкоуглеродистые стали марок: 20Г, 20Х, 20ХФ, 12ХНЗА, 20Х2Н4А, 18ХГТ, 18Х2Н4ВА, 20ХГНР и др. Данной обработке подвергают такие детали машин и аппаратов, которые должны иметь износостойкую рабочую поверхность и вязкую сердцевину, такие как: зубчатые колеса, коленчатые валы, кулачки, червяки, поршневых пальцев, отвалов плугов и др.

Свойства металла после обработки.

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким. После закалки цементованное изделие приобретает высокую твердость (50..58HRC) и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

Азотирование – процесс насыщения поверхностного слоя детали азотом, с целью повышения твёрдости, износоустойчивости, предела усталости и коррозионной стойкости.

Азотирование проводится при 500–600 °С в герметично закрытом контейнере из железа, который внедряется в печь. Его разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В контейнер закладывают детали, которые будут подвержены азотированию.

Туда же под определенным давлением запускается аммиак, который под действием высоких температур диссоциирует на водород и атомарный азот, который в свою очередь проникает в поверхностный слой мягкого металла, образуя нитриды с элементами, входящими в состав стали, алюминием, хромом, молибденом. Они имеют высокую твердость. По окончании процедуры печь плавно охлаждается вместе с потоком аммиака.

Толщина нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Нитриды железа обладают сравнительно невысокой твердостью и незначительно повышают ее в стали. Следовательно, для азотирования применяют легированные стали, содержащие алюминий, хром и молибден, такие как 38ХМЮА, 18Х2Н4ВА и др.

Азотированию подвергают также детали из коррозионностойких, жаростойких и жаропрочных сталей, работающих на трение в агрессивных средах и при высоких температурах; матрицы и пуансоны для горячей штамповки, пресс-формы из инструментальных сталей для литья под давлением (Х12Ф1, ЗХ2В8Ф и др.); пружины из сталей 50ХФА, 60С2. Для азотирования целесообразно применять стали, содержащие титан.

Если азотирование проводится с целью повышения коррозионностойкости, то этому процессу подвергаются также и углеродистые стали.