Содержание

Ведь что такое проводник? Это материал с минимальным сопротивлением, чтобы через них проходил электрический ток с такими же минимальными потерями. Это обычная практика. Исключением являются случаи с задачами «наоборот»: когда сопротивление нужно повысить.

Такая нужда возникает при завышенных показателях тока, которые необходимо регулировать. Именно для таких целей и существует сварочный баластник. Он делает сварку проще и быстрее.

Как это работает?

По своей сути это баластный реостат – специальное устройство для формирования повышенного сопротивления для сварочного электричества. Этот реостат отличается своей простотой. Он встроен во многие продвинутые и дорогие модели сварочных аппаратов, также его можно купить отдельно.

По принципу своего действия сварочный баластник является точкой препятствия на пути перемещения электрического тока, это «пункт» высокого сопротивления. С внешней точки зрения он похож на сложную толстую пружину.

Эта пружина всегда снабжена подвижным контактом, который при передвижении вдоль пружины изменяет длину пути, который ток проходит по баластнику.

Особым разнообразием моделей это устройство похвастаться не может.

Некоторые различия есть, они определяются следующими критериями:

- Габариты пружины: чем она длиннее, тем длиннее путь электронов через все витки реостата, тем большее сопротивление снижает силу тока.

- Природа металла с определенными коэффициентами сопротивления.

- Толщина пружины также прямо пропорциональна силе сопротивления. Толщина связана с длиной реостата.

На деле выходит следующим образом: без баластного реостата ток имел бы силу в 250 А. Если подключить к этой цепи баластник, электрический поток начнет терять силу и на выходе имел бы всего 10 А.

Конечно, регулятором можно изменить длину пути по спирали, по который проходит поток. Потери в этом случае были бы другими.

Как сделать баластник своими руками?

Первым делом нужно найти подходящую проволоку из металла. Она может быть, к примеру, медная. Дополнительно понадобится цилиндрическая форма, например, труба и амперметр. Нужно продумать, из чего сделать подвижный контакт, это может быть провод.

Прямую проволоку нужно превратить в тугую пружину. Для этого ее наматывают на цилиндрическую форму, стараясь расположить витки максимально близко друг к другу. Конец скрученной проволоки нужно подсоединить к проводу для тока. Также присоединяем подвижный контакт.

Следующий этап очень важный: нужно проверить работу нового реостата с помощь. Амперметра. Дело в том, что домашний самодельный баластник для сварочного аппарата не такой точный, как заводские модели.

Следующий нюанс заключается в том, что наш реостат не снабжен корпусом, поэтому соблюдение правил техники безопасности делается еще более обязательным.

Настройки балластного реостата

Главное в качественном процессе сварки – стабильные показатели работы электрической дуги, вернее – ее вольтамперных характеристик. С этим требованием отлично справляются современные инверторы.

Делаются это за счет преобразования тока в два этапа и переключения самого инвертора. Все остальные сварочные аппараты такими характеристиками похвастаться не могут. Поэтому рядом с ними должен обязательно присутствовать балластный реостат.

Он предназначен для ступенчатого контроля работы дуги и компенсации составляющей тока во время подпитки от трансформатора. Нихромовая проволока в схеме параллельного соединения – основной составляющий элемент. Важно, что каждая секция реостата подключается к сети автономно, с помощью рубильника.

У такого реостата всего две рабочие функции:

- Регулирование силы тока дискретным образом.

- Компенсация постоянной составляющей тока, формирующейся в течение подпитки сварочного элемента с помощью трансформатора.

Производительность и общая эффективность балластного реостата напрямую зависят от количества витков или секций спирали. Ведь каждая из них является элементом цепи, которая разрывается с помощью рубильника.

Цепь последовательная, а соединение секций – параллельное. Такая комбинация дает отличный результат: периодическое подключение к работе каждого из элементов, чтобы регулировать напряжение в сварочном аппарате.

Подключение реостата к сварочной цепи должны быть последовательным к источнику питания.

Если вентиляторов нет, нужно обязательно следить за последовательным включением нескольких реостатов.

Популярнее всех на рынке линейка балластных реостатов под аббревиатурой РБ: их всего пять опций для разных значений тока – его диапазона – минимального и максимального значений.

Предлагаем легкую прогулку по самым востребованным моделям, чтобы ознакомиться с их техническими характеристиками подробнее:

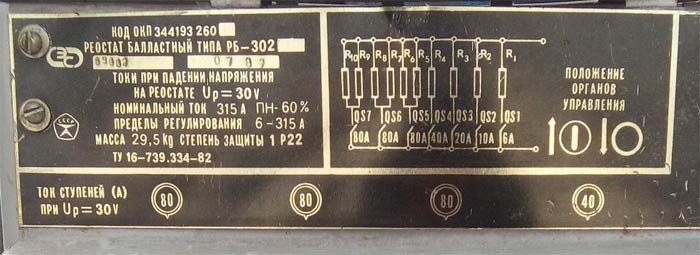

РБ-302

Отличный аппарат в роли компаньона к сварочным агрегатам для регулирования силы тока в процессах полуавтоматической или ручной сварки. Работает параллельно со сварочными выпрямителями и генераторами.

Эта версия предназначена для диапазона электропитания в пределах 27 – 30 В с предельным максимумом до 70 А и минимумом при падении в 30 А.

Реостат снабжен системой воздушного охлаждения. У него неплохой показатель ПВ – продолжительность включения в 60%. Это означает, что длительность сварки не должна превышать 10-ти минут. В противном случае ПВ необходимо снизить.

В этом аппарате регулировка сварочного тока представлена шестью ступенями, которые циклически включаются и выключаются.

Структурные элементы выполнены из самых современных материалов: изоляция, к примеру, сделана из керамических профилированных пластинок, а плато сформировано их специальных жаропрочных проволок фехралевой природы.

РБ-302У2

Эта модель является разновидностью материнского реостата для работы в условиях повышенной влажности или жесткого ультрафиолетового излучения. В итоге с ним можно работать на открытом воздухе в неблагоприятных для обычной аппаратуры условиях.

РБ-306

Эта модель посерьезнее: он не перегревается и намного точнее в регулировании сварочного электропитания, чем РБ-302. Реостат снабжен усовершенствованной системой охлаждения: в корпусе больше отверстий жалюзи, поэтому обдув резисторов интенсивный и эффективный.

Все элементы сопротивления расположены в виде модульной системы. Такой расклад делает диагностику и замену элементов намного легче и точнее. Диапазон значений силы тока значительно шире, а регулировать показатели можно с намного большей точностью.

Это специальные Блоки Балластных Реостатов. Они собираются из элементов РБ-306 для резки металлов электродуговым методом. Это отличное решение для контроля сварочного тока от выпрямителя в аппаратах – автоматах.

Правила работы с балластными реостатами

Несмотря на простоту конструкции и применения балластные реостаты требуют выполнения определенных правил эксплуатации:

- Изучить, запомнить и работать только при соблюдении условий, изложенных в техническом паспорте аппарата. Не забывать учитывать климатические условия.

- Не работать с РБ в условиях густой пыли или рядом с местами, где много газа или пара, что очень быстро разрушает электроизоляцию в устройстве.

- Постоянно проверять аппарат в лаборатории по ГОСТу РД 03-614-03.

При перегреве реостатов нужно подключать к дуге несколько реостатов – в последовательном порядке. Ну а если сварочный ток меньше, то сопротивление следует повышать.

В работе с алюминием, к примеру, переменный ток нужно регулировать в очень небольших пределах, всего лишь до 20%. В этом случае происходит неполная компенсация постоянной составляющей тока.

Если вести речь о полной компенсации, то нужно использовать аппараты марок УКДН или УДГУ, которые оснащены батареями конденсаторов.

Появление малогабаритных сварочных аппаратов(СА)инверторного типа значительно расширило парк СА. Увеличилось и количество обращений в ремонтные мастерские, связанные с ремонтом сварочных аппаратов. После ремонта любой сварочный аппарат требует испытания на соответствие своим техническим параметрам, заявленным в паспорте. К таким параметрам, прежде всего, относятся:

– напряжение холостого хода;

– минимальный сварочный ток;

– максимальный сварочный ток;

– продолжительность нагрузки ПН%;

Для определения последних трех параметров требуется мощная универсальная нагрузка, позволяющая имитировать работу СА на электрическую дугу. В качестве такой нагрузки зачастую используется балластный реостат типа РБ-315 (1) или генератор статической нагрузки фирмы TEL-WIN (2). Как известно из теории и практики электродуговой сварки (3), напряжение дуги при ручной сварке покрытыми электродами определяется формулой:

где Ud – напряжение на дуге в Вольтах, Id – ток дуги в Амперах;

В соответствии с этой формулой составляется таблица зависимости напряжений Ud от тока ld. Ручкой регулировки тока на СА выставляют требуемую минимальную или максимальную величину тока. Диагностируемый СА нагружают на балластный реостат, который с помощью имеющихся у него переключателей позволяет задавать различные сопротивления нагрузки. С помощью переключателей балластного реостата подбирают такое сопротивление нагрузки, при котором измеряемое напряжение на выходе СА и измеряемый ток нагрузки соответствовали бы имеющимся табличным значениям сварочной дуги. Таким способом можно определить реальный ток на выходе испытуемого СА. Этот процесс измерения сварочного тока требует определенных трудозатрат, так как подобрать сразу необходимое сопротивление балластного реостата, как правило, не удается.

Для упрощения процесса измерения параметров СА автор предлагает следующий универсальный имитатор нагрузки для сварочных аппаратов (далее – ИНСА).

ИНСА представляет активную нагрузку, состоящую из проволочной спирали R сопротивлением 0,04 Ом, включенной последовательно со стабилизатором напряжения (J1 20 В.

Рис. 1 Эквивалентная схема ИНСА

Как видно из эквивалентной схемы (рис.1), напряжение Ud, приложенное к зажимам этой схемы, будет соответствовать вышеприведенной формуле при произвольных значениях тока ld. Таким образом имитатор нагрузки СА будет являться эквивалентом сварочной дуги и с его помощью можно имитировать сварочный процесс без получения электродугового разряда с температурой 5000. 7000 °С и без необходимости использовать все сварочные аксессуары (защитная маска, электрод, электрододержатель).

Максимально допустимый ток стабилизатора напряжения U1 должен быть не менее максимального тока диагностируемых СА .

Рис.2. Функциональная схема ИНСА

На рис. 2 показана функциональная схема предлагаемогоимитатора нагрузки, рассчитанного на максимальный ток 300 А.

Выходные кабели испытуемого СА подключаются к зажимам IN1, IN2 имитатора нагрузки. Напряжение с выхода СА подается на диодный мост VD1 и на схему выделения напряжения А1. Диодный мост VD1, рассчитанный на максимальный ток диагностируемых сварочных аппаратов, необходим для того, чтобы имитатор нагрузки можно было использовать для испытаний СА постоянного и переменного токов. На выходе схемы выделения напряжения А1 вырабатывается напряжение 2Uvd, равное напряжению падения на двух диодах выпрямительного моста VD1. Это напряжение поступает на вход сумматора АЗ и вычитается из опорного напряжения 20 В, поступающего на второй вход сумматора. С выхода сумматора АЗ напряжение, равное (20-2Uvd), поступает на инверсный вход стабилизатора напряжения U1 (обведен пунктиром). Стабилизатор работает с последовательно включенным резистором R2. Принцип работы стабилизатора напряжения U1 аналогичен работе микросхемы TL431 – трехвыводного регулируемого параллельного стабилизатора [4]. На прямой вход стабилизатора поступает напряжение с преобразователя А2, который преобразует действующее (среднеквадратичное)значение напряжения, снимаемого с точки соединения проволочных резисторов R1 (0,04 Ом) и R2, в постоянное напряжение [5]. Посредством операционного усилителя DA1, силового транзистора VT1 и проволочного резистора R2 в точке соединения резисторов R1 и R2 поддерживается стабилизированное напряжение, равное величине (20-2Uvd) В. Номинал резистора R2 определяется максимальным значением тока ld_max из выражения: ld_max=(20-2Uvd)/(R2+Rsd), где Rsd – сопротивление открытого состояния силового MOSFET-транзистора VT1. Для ld_max=300 А значение R2=0,05 Ом.

Резистор R0 используется в качестве шунта для измерения величины тока ld. При токе величиной 300 А падение напряжения на нем равно 75 мВ. Напряжение с этого шунта подается на схему выделения действующего значения тока А4 и, далее, на регистратор тока А. Входное напряжение Ud на входе ИНСА определяется по формуле:

Поскольку величина падения напряжения на резисторе R0 не превышает 75 мВ, то последним слагаемым ldxR0 можно пренебречь. Таким образом, получаем:

То есть, напряжение Ud на входе имитатора нагрузки будет соответствовать необходимому напряжению дуги при ручной сварке.

Кроме этих узлов функциональная схема имеет блок питания А5 (DC/DC-преобразователь), формирующий напряжение питания и опорное напряжение вышеперечисленных узлов, и вентилятор FEN для охлаждения диодного моста VD1 и транзистора VT1. Таким образом, вышеописанный ИНСА будет представлять из себя конструкцию, на передней панели которой размещаются амперметр (регистратор тока) и две клеммы для подключения кабелей от диагностируемого СА. Подключение к внешнему источнику питания ИНСА не требуется – все электронные узлы, включая вентилятор охлаждения, питаются от диагностируемого сварочного аппарата. Измерение выходного тока СА будет предельно просто – нужно подключить сварочные кабели к клеммам имитатора и снять показания регистратора тока.

Основной вопрос при разработке данного имитатора – это правильное определение теплового режима элементов конструкции. Для этого в первую очередь необходимо определить максимальную мощность, выделяемую на диодном мосте VD1 и силовом транзисторе VT1.

Мощность, выделяемая на диодном мосте VD1, вычисляется по формуле:

Максимальная мощность будет выделяться при максимальном токе Id_max.

Для ld_mах=300 А И Uvd= 1,5 В (падение напряжения на одном диоде) получим Pvd_max=900 Вт.

При условии, что ток, потребляемый блоком питания А5, много меньше тока ld, мощность, выделяемая на силовом транзисторе VT1, равна

Максимальная мощность Рvt_max будет выделяться при токе ld=(20-2Uvd)/2R2=17/0,1 = 170 А и составит Рvt_mах=170х(20-2х1,5 -170×0,05)= 1445 Вт. Исходя из этих значений мощностей: Pvd_max=900BT И Pvt_max=1445 Вт Необходимо рассчитывать эффективную площадь радиатора охлаждения, на котором будут устанавливаться диоды моста VD1 и силовой транзистор VT1.

Можно отказаться от диодного моста VD1 и заменить его вторым стабилизатором напряжения U2 противоположной полярности, включенным последовательно со стабилизатором U1, как показано на рис. 3.

Рис. 3. Функциональная схема ИНСА без диодного моста

Когда напряжение, поступающее из сварочного аппарата, имеет полярность "плюс" на клемме IN1 и "минус" на клемме IN2, то работает стабилизатор U1. Второй стабилизатор блокируется диодом VD2, являющимся составной частью силового транзисторного модуля VT2. При противоположной полярности приложенного напряжения ("плюс" на клемме IN2, а "минус" на клемме IN 1) работает второй (верхний на рис. 3) стабилизатор напряжения U2, а стабилизатор U1 блокируется диодом VD1. При такой функциональной схеме количество тепла, выделяемое на активных элементах схемы при ld_mах=300 А, уменьшается, поскольку в каждый полу-период тепло выделяется только на одном диоде транзисторного модуля, а не на двух диодах моста, как имело место в первой функциональной схеме с диодным мостом. Однако, максимальная мощность Pvt_max, выделяемая на силовом MOSFET-транзисторе, будет больше, чем в схеме с диодным мостом.

Если же заменить линейный стабилизатор напряжения импульсным, то можно существенно снизить рассеиваемую мощность на силовом MOSFET-транзисторе, поскольку он будет работать в ключевом режиме.

В настоящее время автором отрабатывается схема конструкции вышеописанного универсального имитатора нагрузки сварочного аппарата.

1. В.Я. Володин. Как отремонтировать сварочные аппараты своими руками. Наука и Техника,Санкт-Петербург, 2011, стр. 33, 291-293.

2. http://valvolodin.narod.ru/schems/Tecnica_141-161.pdf. Инструкция по ремонту инверторного сварочного аппарата Tecnica 141-161, стр. 10 Static load generator

3. ГОСТ Р МЭК 60974-1-2004, п. 11.2.1.

4. Микросхемы для линейных источников питания и их применение. ДОДЭКА, изд. второе, 1998 г., стр. 219.

5. Пейтон, Волш. Аналоговая электроника на операционных усилителях. БИНОМ, Москва,

Автор: Александр Бегиев ( г. Волжский, Волгоградская обл.)

Мнения читателей

- Kabayan / 28.06.2015 – 14:10

Super inoramftive writing; keep it up. - Avo / 10.08.2014 – 07:33

Всё уже давно умными людьми написано. Многократно печаталось и "сдиралось"перепечатав. Но как у многих руки росли из мест на чём сидят , так всё и продолжается. К сожалению. Может даже и хуже ! Настоящие специалисты как всегда "на вес золота " ! - боря / 25.07.2014 – 22:00

хорошими руками и головой сварщику не до того, ему работы всегда сильно много. на игрушки в рабочее время его не хватает. причём люди они технически продвинутые , это я без трёпа постоянно общаюсь с ними в обычной жизни и по работе. - Сергей / 09.05.2014 – 06:35

Человек даже с небольшим опытом, сразу определит качество сварочного аппарата . Проблема в том, что все больше человеков у которых руки из места на котором сидят ростут .

Вы можете оставить свой комментарий, мнение или вопрос по приведенному вышематериалу:

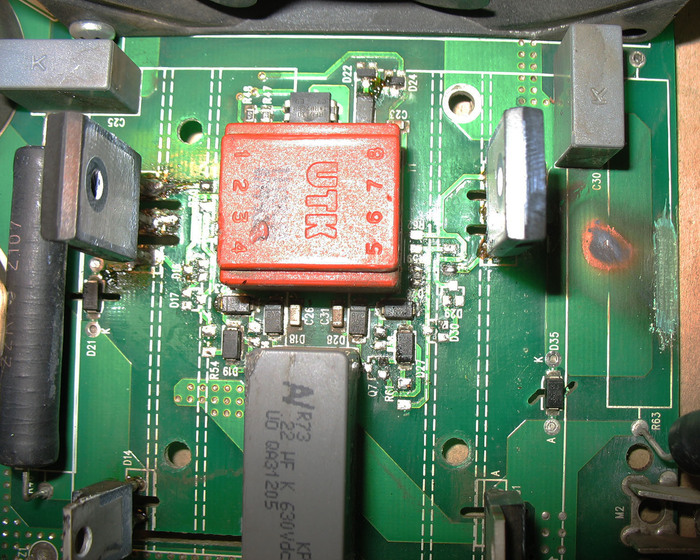

Пришел ко мне на ремонт очередной трупик, Blueweld prestige 164. Новенький такой, даже запах еще не выветрился. На форумах по ней идет плохая репутация, повальный брак ТГР. И так. Приступим к ремонту.

Пока что посмотрите на него снаружи и то что у него внутри. Фотки взяты с инета. Не фоткал особо сам аппарат.

Для начала надо бы разобраться с симптомами.

Подключаем сварку к проверочному стенду. У меня это лампочка, развязывающий трансформатор, кнопка ножная для безопасности и розетка. Все это добро развязывает гальванически сварочник от сети, предотвращает ток КЗ в случае если сварка ушла в короткое замыкание.

Подцепили, нажимаем кнопку. И видим что наш сварочник полностью коротит все сетевое напряжение. Ладно, вскрываем, смотрим.

Первым делом надо ликвидировать КЗ. И поэтому мы отпаиваем IGBT. Отпаяли, проверили транзисторы, и их оказывается тоже пробило. Вывода звонятся накоротко. Чтож. Надеемся что КЗ ушло и подцепляем к розетке.

И опять, лампочка горит в полный накал. КЗ не ушло. Снова вызваниваем всю силовую цепь. И находим пробитый диодный МОСТ. Отпаиваем.

И вуаля, КЗ ушла. Проверка сопротивления силовых линии после моста не выявила КЗ.

И так. Банальное КЗ устранили. Теперь же нужно запитать дежурку и глянуть на импульсы затворов с IGBT транзисторов осциллографом.

Тут дежурка сделана по хитрому. Она запитывается не как у обычных сварочников, отдельный импульсный блок питания на плату управления, а запитывается от силового трансформатора. Хитрое решение конечно. И удобное в плане диагностики. Щас просто подаду на линию питания дежурки напряжения и сниму осцилограммы.

Подаем, щуп кидаем на затвор а землю на крайний вывод IGBT.

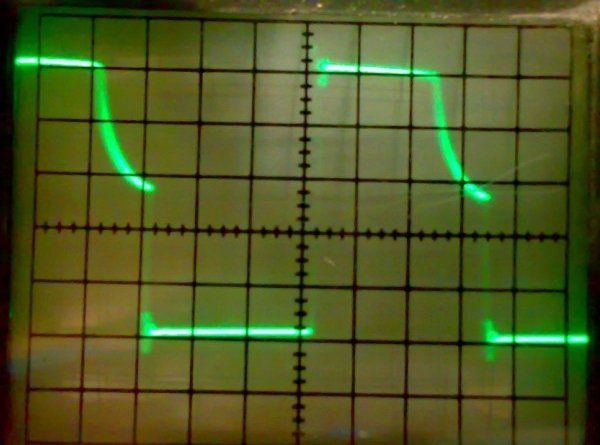

Осцилограмму взял с форума ну суть ясна.

Сигнал искажен, и у сварочника полетели IGBT. А сигнал искажен по причине неисправности ТГР. Мотаем новый Трансформатор Гальванической Развязки. Я мотал на кольце из фильтра синфазных помех. Мотал витков 20. И смотрим что стало с сигналом.

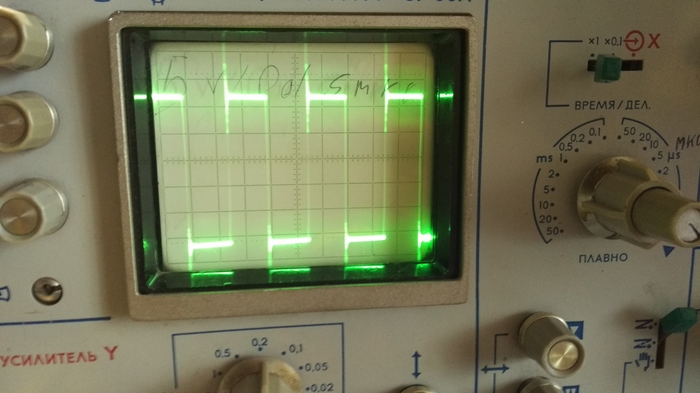

Вот он. Нормальный меандр. Насчет всплесков не волнуйтесь. Емкостная нагрузка на затворах нету. IGBT то неисправные, впаял было резисторы на 220ом вот и всплески не поглощаются.

Запаиваем IGBT транзисторы, меняем сгоревший мост на новый. И подаем сетевое напряжение.

Так, сварка запустилась, лампочка еле еле накаляется, ток потребления холостого хода значит минимальный, отлично, смотрим появилась ли напряжение на выходе, смотрим.

а там 60в, ВООБЩЕ НИШТЯК.

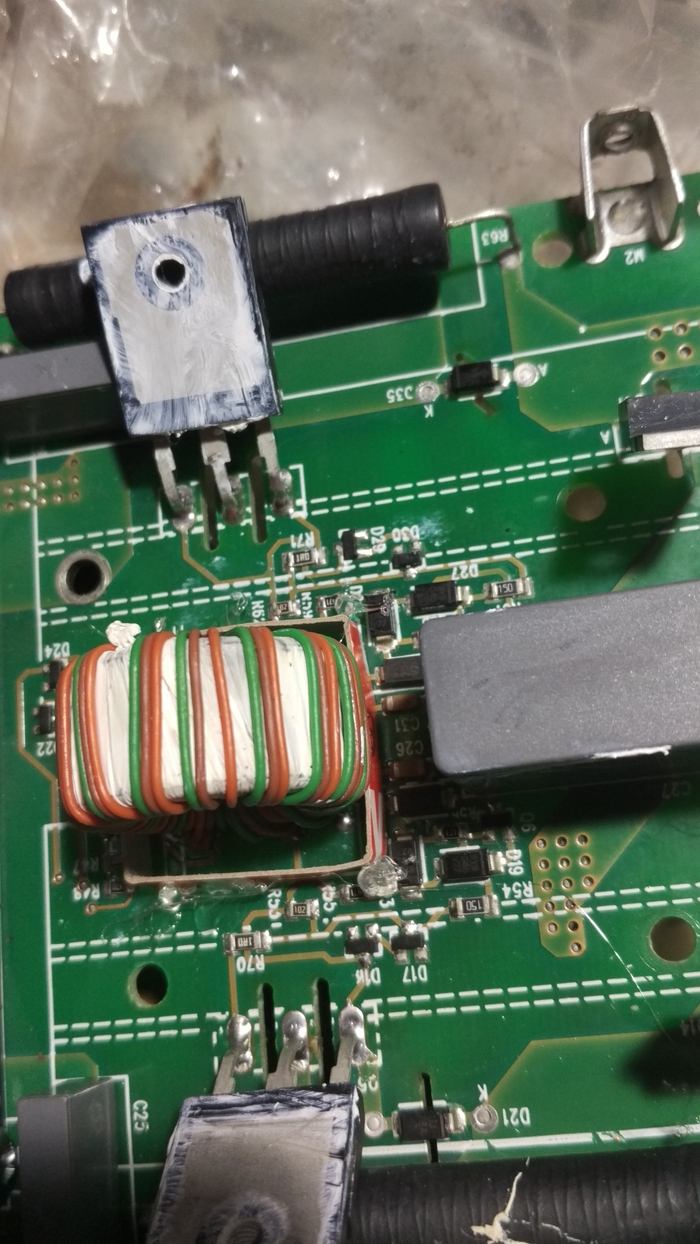

Законно крепим новоиспеченный ТГР на плату. Так как кольцо вместе с его выводами невозможно крепко установить на плату решено было его залить в эпоксидку.

Игла как оказалось была не нужна. Что эпоксидка что отвердитель оказались жутко вязкими.

Ждем сутки и начинаем очищать плату от клея и формочки.

Дальше уже сборка в корпус и тест на электроде. IGBT были если честно сомнительного качества. Брал с али. Но как оказалось сварка и на таких IGBT транзисторах работает исправно. Спалили пару электродов при 100А. Все нормально работает.

P.S. У этих сварочных инверторов как я уже говорил идет повальный брак ТГР. У некоторых со временем портится сердечник ТГР у других из-за жестких условий эксплуатации(тупо перегрели).

А все почему? Потому то материал сердечника дерьмо. Чуть что не так так сразу падает индуктивность и сварка испускает белый дым.

Поэтому если у вас имеется такой аппарат то ОБЯЗАТЕЛЬНО ПОМЕНЯЙТЕ В НЕМ ЭТОТ ТГР(розовый квадратик)

Когда этот рыжий пи***юк потеряет индуктивность то вам ремонт встанет в круглую сумму (ну я в этом случае взял 1.5к, не знаю может я мало беру) а так если мастеру скажете что вот так, аппарат такой, надо перемотать, то ремонт обойдется вам намного дешевле.

Найдены возможные дубликаты

Сейчас инверторы на 200А продают размером с пачку сигарет. Одноразовые чтоль?

Купил себе пару лет назад Ресанту 160, на хознужды хватает. В активе беседка, забор в частном доме и куча прочих мелких поделок.

Запили пост про "Подключаем сварку к проверочному стенду. У меня это лампочка, развязывающий трансформатор, кнопка ножная для безопасности и розетка. Все это добро развязывает гальванически сварочник от сети, предотвращает ток КЗ в случае если сварка ушла в короткое замыкание." Стенд проверочный интересует осенама насяльника

Короче покупал я себе индукционную печку для переделки на литьё алюминия, там родной китайский IGBT и мост полетели сразу. Точно такие же по параметрам фирменные детали служат по сей день.

Делал аналогичный ремонт такого же аппарата. С автором не соглашусь, проблема этого тгр не в плохом сердечнике а в заливке, которая набухает от нагрева (попробуйте паяльником нагреть и увидите что будет), раздвигая половинки Ш-образного сердечника, отчего и теряется индуктивность трансформатора в целом. Если неначем намотать новый трансформатор, то можно очистить старый от заливки, скрепить половинки сердечника любым доступным способом и впаять обтано. Из плюсов: не надо искать новый трансформатор и подставочку с выводами для него. Из минусов – придется долго и нудно отскабливать заливку – срезается не там уж сложно но в щелях вычищать сложно.

Насчет дешевле это бабушка надвое сказала. Кто-то платить деньгами, кто-то своим временем. Но платить за ремонт все равно придется. Это раз. Два: насколько я заметил там не эпоксидная смола (по крайней мере не такая как продают в магазинах, скорее как твердый плакстик и отшкрябывается она вполне сносно – за пол часа можно управиться приноровившись). Три: будет ли сломан сердечник зависит от аккуратности. И даже если его сломать то будучи аккуратно склееным той же магазинской эпоксидкой он иднуктивность если и теряет то не в тех величинах, которые можно заметить. Ну и четыре: опять же будешь ли ты менять силовую потом – зависит от качества проведенного ремонта. после моего сварочник трудится уже третий год. Так что как говорит один ныне забугорный ютубовский перец "робить гхарно" и будет вам щастье.

У меня такой же отработал 10 лет. В этом году только задымился и помер. Брал, кажется, за 9500 в Кувалде.

А изготовить тгр вы можете под заказ? Очень надо

Ну а вот на такие 164 престижи если? Ведь если уже мотали то тх их знаете? Я бы прикупил несколько штук

Мне экономически не выгодно тратить время на мотание, если купить готовое то можно, если нет то отдать без ремонта, пусть новую купят

не было еще такого. Обычно мосты редко сгорают. Даже если сгорают то для этого надо очень хорошо закоротить питание. А питание как мы знаем может либо игбт либо кондеры закоротить. И то с закороченным кондером не факт что мост унесет.

Купил я нерабочий сварочник Fangdawang (схема такая же как у Defort DWI 200N), продавец сказал только транзисторы поменять нужно.

Изначально обнаружил сломанную клему сетевого провода, потом сгоревший резистор на входе, транзисторы поменял, клему восстановил, резистор заменил (было 2 послед. по 47 Ом, поставил на 82 Ома 10W) – сварочник включается, но после сборки – не работает. Так я с ним трахался почти год то одно менял, то другое, в конце концов обнаружил причину проблемы – обмотка силового трансформатора при движениях пробивала на радиатор силовых диодов. Изолировал радиатор, собрал, всё работает, проверил электродом, сделал пару точек – варит.

Ремонтом занимался на работе в свободное время, принес домой, включил, проверяю, электрод не зажигается, добавил тока, электрод залип и выбило автоматы, после того как включил автоматы, сварочник задымился.

Вскрытие показало, что снова сгорел резистор мягкого пуска и 2 транзистора в разных плечах. Подумал, что проблема может быть в реле на входе, но вскытие показало норму (ничего почерневшего, срабатывает вольт от 12, хоть оно и на 18).

Теперь вот боюсь снова транзисторы впаивать, куда смотреть не знаю, в декабре будет 12 месяцев, как я его ремонтирую.

Осцилограф есть, но пользоваться им не умею и не очень представляю куда подавать питание для снятия осцилограмм.

При проверках включал через лампочку ватт в 300-500