Содержание

Шкив является одной из наиболее важных запчастей и для сверлильного, и для токарного станка. Он представляет собой деталь, предназначение которой заключается в регулировке скорости и мощности работы двигателя. Конечно, заводские шкивы обладают высокой степенью надежности и спроектированы под свой станок, к которому идеально подходят.

Но со временем шкив, как и множество других деталей, выходит из строя и требует замены. В этой статье мы расскажем, как сделать шкив своими руками. Качественно сделанная вручную деталь может и не уступать по надежности заводским аналогам.

Общие рекомендации

Существует несколько взглядов на изготовление шкивов для станков в домашних условиях. Большинство споров ведется на тему материала, из которого следует изготавливать эту деталь. Специалисты утверждают, что выполнять шкив из дерева – плохая затея. Дело в том, что во время эксплуатации станка на шкив припадает довольно серьезная термическая и физическая нагрузка. Деревянная деталь в таких условиях проработает не слишком долго.

Шкив из фанеры в домашних условиях

Шкив для любого станка можно выполнить без привлечения токаря. Для этого рекомендуем взять фанерный лист с толщиной около 10 миллиметров и придерживаться следующих инструкций:

- Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

- Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик. В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

- Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

- Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка. Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

- Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

- Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

- Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

- Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Стоит отметить, что таким же образом можно делать не только приводной шкив, но фланец для наждачной бумаги и другие типы насадок. Кроме того, в ходе самостоятельного изготовления шкива необходимо учитывать и тип ременной передачи, который будет использоваться на станке. Если передача будет зубчатой, то и шкив следует сделать зубчатым. Формирование такой детали будет занимать намного больше времени, ведь на заготовке придется еще делать и зубья.

Видео: как сделать шкив?

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Необходимо отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Для его самостоятельного производства придется потратить намного больше времени и энергии, но такие затраты окупятся длительным сроком эксплуатации такой детали. Перед выплавкой необходимо также убедиться в том, что ваш алюминий обладает достаточной прочностью и пригоден для приготовленной ему функции.

Шкив — важная деталь ременной передачи. Она передает вращение ведущего вала на ведомого, а также позволяет менять число оборотов. Ременная передача распространена среди бытовой техники, станков малой и средней мощности, в различных двигателях внутреннего сгорания. Для самодельных конструкций шкив можно изготовить самостоятельно, для этого понадобится домашняя мастерская и навыки работы с деревом, пластиком, металлом.

Общие рекомендации

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Изготовить шкив можно как из листов фанеры. Это наиболее простая конструкция, для нее не понадобится сложного оборудования или замысловатых технологических процессов.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

Как изготовить фанерный шкив в домашних условиях

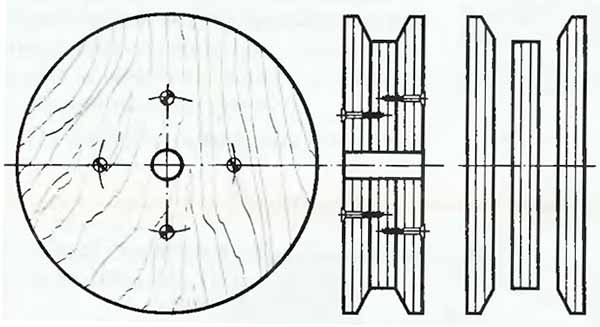

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Места для саморезов следует разметить заранее. Они должны находиться на одной окружности, а также на равных угловых расстояниях друг от друга. Если саморезов четыре- угол должен быть 90°, если 5 — 72°, если шесть — 60°. Тогда радиальную вибрацию удастся свести к минимуму.

Как изготовить алюминиевую деталь

Изготовление литого алюминиевого шкива пройдет существенно сложнее, но прочность и долговечность такой детали будут намного выше. Следует очень внимательно подходить к каждому шагу, точно соблюдать размеры, следовать рекомендациям.

В качестве сырья будет использован кусок алюминия. Понадобится также:

- плавильный тигель, стальной или керамический;

- муфельная или индукционная печь;

- мелкий песок, глина для формовочной смеси;

- пенопласт для модели.

Последовательность операций следующая:

- подготовить формовочную смесь из глины, воды и песка;

- вырезать ножом из плотного пенопласта точную модель будущего шкива;

- наполнить сделанную из листового металла или досок форму смесью до половины, утрамбовать;

- положить модель, покрыть смесью, снова утрамбовать; оставив отверстие для выхода литейных газов;

- расплавить в тигле алюминий, осторожно вылить его в отверстие;

- после остывания отливки очистить ее от остатков смеси, сточить литник, отшлифовать.

Такую деталь можно крепить на валу шпоночным либо шлицевым соединением. Он будет сидеть намного прочнее, сможет передавать значительно большие крутящий момент и скорость вращения.

Изготовление шкивов самостоятельно

В сети опубликовано много статей о том, как сделать шкив из дерева или металла своими руками.

Перед тем, как повторять ту или другую конструкцию, нужно иметь ввиду ряд моментов. Для деревянных конструкций диаметр оси двигателя должен быть немного больше отверстия.

В конструкции должен быть предусмотрен развал внутренних поверхностей щек с углом, равным уклону сечения приводного клинового ремня. Это позволит намного повысить передаваемую мощность за счет сцепления не только внутренней, но и боковой части ремня.

До начала изготовления детали, особенно если диаметр колеса большой, чертеж или хотя бы эскиз просто обязателен. Нужно также будет сделать расчет передаточного числа- оно будет равно отношению диаметров ведущего и ведомого диска.

Самодельный шкив ременной передачи позволит быстро отремонтировать станок или создать механизм собственной конструкции.

Следует понимать, что фанерные шкивы могут долго прослужить лишь в конструкциях с ограниченной передаваемой мощностью и малыми угловыми скоростями.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

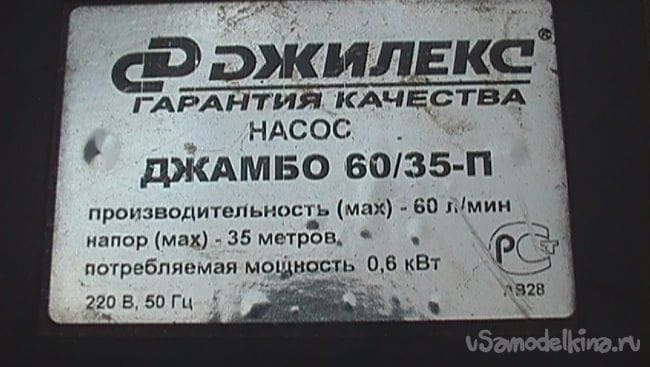

Иногда может потребоваться шкив определённого размера, но где его взять? Предлагаю способ изготовления шкива непосредственно на валу электродвигателя.

Для изготовления шкива мне потребовалось: фанера – 10 мм.; клей; пила циркулярная; крупный напильник; ножовка по металлу; наждачная бумага и сам электродвигатель. Двигатель я взял от насосной станции, насос вышел из строя, а ремонтировать нет необходимости.

Из – за того, что вал двигателя изготовлен немного под конус, я изначально поставил стальную шайбу для исключения проскальзывания фанеры дальше по валу. Далее поставил кусок фанеры и через вторую шайбу подтянул её гайкой. С помощью циркулярной пилы сделал круг и убрал биение.

После того как клей высох, обточил полученную заготовку на циркулярной пиле. Далее с помощью напильника и ножовки по металлу, изготовил шкив.

Думаю, что он мне послужит.