Содержание

Инструкция изготовления стеклопластиковой детали методом ручного формования.

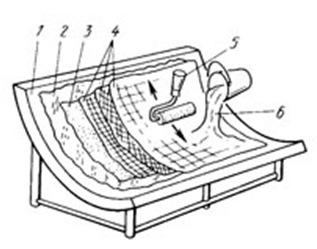

Схематически схема производства стеклопластика выглядит как показано на Рисунке 1.

Пример выполнения работ:

Пример работы со стеклопластиком:

Из уст людей которые работают с гелькоутом и смолой:

1)Пропорция 1-2% (так как опыта нет, тогда 1%)

2)Скорость высыхания гелькоута зависит от температуры в помешении(Идеал 20 градусов, чем теплее-тем быстрее) от 1,5 до 2-3 часов; количества % отвердителя(чем больше тем быстрее); еще можно поставить комнатный вентилятор, он ускорит процес. Выжидать до тех пор, пока не затвердеет, или не будет слабо липнуть не пачкая пальцы

3)со стекломатом лучше использовать полиэфирную смолу, он это ИМХО. тем более первые слои лучше укладывать более тонким матом(например 300) Для этого можно "разслоить" мат пополам.перед укладкой мата необходимо смочить смолой гелькоут в той области где собираешься работать, далее уложить мат(его необязательно резать на определенные куски, можно порвать руками-стыки кусочков будут аккуратрее) на изогнутые части кусочки поменьше, на длинные ровние-побольше, и пропитываем сверху смолой. первый подход 1-2 слоя 300 мата, за раз много не небирать-"Уведет/Утянет" после высыхания тарчащие "иголочки" необходимо подшкурить чтоб не мешал следуюшемы слою и т.д. набираем необходимую толщину, сушим и снимаем.

Видео про стеклопластик на моем канале: You-Tube канал

Согласитесь, не каждый поклонник тюнинга имеет возможность приобрести оригинальные предметы интерьера в соответствующих магазинах. Но, честно говоря, это вовсе не обязательно — превратить обычный автомобиль в предмет искусства можно и самостоятельно, если научиться правильно делать стеклопластик своими руками.

Собственно, стеклопластик представляет собой полиэфирную смолу, которая изготавливается примерно следующим образом: материалу придают необходимую форму, армируют стекловолокном и затем полимеризуют.

Само собой разумеется, что тягаться с фирменными предметами гаражного тюнинга мы не намерены. Но если необходимые детали имеют незначительные размеры, то сделать их может практически каждый. Но начинать подобную практику лучше всего с примитивных деталей, имеющих самые простые очертания.

Их установка не должна требовать от вас какой-либо сверхъестественной аккуратности. Постепенно, день за днем, мы будем приобретать нужный нам опыт и когда-то сможем приступить к гораздо более сложным изделиям.

Учимся быть аккуратными.

На начальном этапе изготовления нам необходимо сделать болванку и для этого, скажу я вам, нам придется попотеть. Стоит отметить, что форма болванки должна в точности имитировать будущую деталь. По этой причине самой главной заботой будет именно правильность всех изгибов, симметрия и максимально чистая поверхность.

Еще один не менее важный момент — это материал, из которого будет сделан наш пуансон. К примеру, если деталь будет иметь большие габариты (такие, как бампер), то болванку для нее лучше изготавливать из пенопласта.

Основание, полученное таким образом, после завершения процесса можно даже не удалять. Для меньших деталей следует использовать глиняные или пластилиновые детали (но, честно говоря, нюансы обработки подобных материалов может вас несколько смутить).

Нередко в качестве пуансона используют древесину. Хотя ее предварительная обработка, связанная с придачей формы, и кажется на первый взгляд сложной, но последующая обработка наждачкой станет для вас сущим пустяком.

Помимо этого, на данном этапе мы должны определиться, каким именно образом готовое изделие будет сниматься с болванки. Если есть возможность, то мы ее попросту снимаем. Но в отдельных случаях вам придется распиливать болванку на две части, дабы извлечь изделие.

Как бы то ни было, но перед извлечением изделия вам в любом случае понадобится специальное смазывающее вещество, которым нужно будет обработать стенки матрицы. Хотя, если планируется использование пенопласта, то подобные манипуляции не потребуются.

Смола, используемая при изготовлении стеклопластика, превращается в пластик только после того, как в нее добавят отвердитель. Также существует специальная инструкция, в соответствии с которой смешиваются необходимые компоненты.

При наличии минимального опыта вы сможете самостоятельно контролировать процедуру отвердения. Так, если вам нужно ускорить процесс, то массу следует немного нагреть. Примерно такой же эффект достигается, если увеличить количество отвердителя. Но и в первом, и во втором случае полученная масса будет не слишком уж крепкой.

Еще один важный момент — это прокаливание ткани, можно даже на открытом огне. Когда перестанет идти дым, мы прекращаем процедуру: все защитные вещества, в том числе и парафин, уже испарились, а пустоты между тканями заполнились нашей смолой.

Когда начнем пропитывать стеклоткань, то лучше положить ее на стекло, так смола распределится максимально равномерно. Также для этого можно использовать железную линейку, сильно придавив ее к поверхности.

Ткань помещается на болванку как целиком, так и несколькими отдельными лоскутами (в данном случае все будет зависеть от особенностей конкретной модели и от ваших умений). Разумеется, что разделение ткани на лоскуты (если такое потребуется) произойдет еще до начала пропитки.

Роль стеклоткани

Когда готовая стеклоткань будет помещаться на болванку, то нужно позаботиться о максимальном ее прилегании, исключив разнообразные складки. Но если вы что-то там недоглядели и они все же образовались, то мы аккуратно удаляем их кончиком ножа.

Примерно так же удаляются воздушные пузыри. Также стоит отметить, что зачастую одного слоя ткани не хватает, минимальное количество — три-четыре. Каждый слой мы укладываем по очереди, но без длительных задержек. В противном случае предыдущий слой может высохнуть.

Убираем болванку

Когда затвердеет смола (это примерно 3-4 суток), мы удаляем болванку. К слову, это крайне ответственный процесс и повреждение «скорлупы» в нем — нередкое явление. Если это произошло, не отчаивайтесь, ведь поврежденную поверхность можно подклеить посредством той же смолы.

В итоге хотелось бы добавить, что практически каждое изготовление детали тюнинга осуществляется по данной схеме. Но если будет несколько экземпляров, то процедура значительно усложнятся. «Скорлупу» при этом необходимо укрепить дополнительными слоями. Подобные матрицы можно неоднократно использовать, но все детали, вышедшие из нее, потребуют хорошей чистки.

А если необходимо сделать более прочный стеклопластик своими руками, то изделие на этапе затвердения помещают в вакуум (то есть, в полиэтиленовый мешочек с откачанным воздухом). Тогда все слои ткани уплотнятся и, соответственно, существенно уплотнится вся поверхность готового материала.

Видео урок — матрица из стеклопластика своими руками

Стеклопластик – один из самых распространенных композитных материалов, предназначенных для производства простых деталей, используемых для бытовых нужд, и элементов сложных машин и механизмов. В частности, прочный и легкий материал служит для изготовления корпусов яхт, обвеса автомобилей и мотоциклов, обшивки летательных аппаратов.

Стеклопластик – один из самых распространенных композитных материалов, предназначенных для производства простых деталей, используемых для бытовых нужд, и элементов сложных машин и механизмов. В частности, прочный и легкий материал служит для изготовления корпусов яхт, обвеса автомобилей и мотоциклов, обшивки летательных аппаратов.

Стеклопластик состоит из армирующего элемента, стеклоткани, и заполнителя, полимерной смолы. Стеклоткань является совокупностью упорядоченных особым образом волокон, пропитанных эпоксидной смолой. В зависимости от толщины материал может иметь вес квадратного метра от 300 до 900 грамм.

Метод ручного формования

В современном промышленном производстве используются различные технологии изготовления стеклопластика.

Для создания деталей из стеклопластика своими руками наиболее подходящим является метод ручного формования. Технология производства работ не предусматривает применения сложного оборудования и дорогостоящих материалов.

Для того чтобы изготовить стеклопластик своими руками методом ручного формования необходимо последовательно выполнить следующие этапы работ:

- выбор материалов;

- раскрой стеклоткани;

- создание разделительного слоя в матрице;

- создание покрывного слоя;

- укладка стеклоткани в матрицу;

- нанесение полимерного состава;

- повторение двух предыдущих этапов необходимое количество раз (в зависимости от толщины изделия);

- высыхание изделия;

- извлечение изделия из формы;

- окончательная обработка (в случае необходимости).

Главной особенностью метода ручного формования является высокая степень зависимости качества готовой детали от уровня мастерства исполнителя. Для того чтобы получить наиболее полное представление об изготовлении стеклопластика своими руками, необходимо рассмотреть каждый из этапов подробно.

Выбор материалов

Тип материала матрицы принимается в зависимости от количества серийно изготавливаемых деталей. Для одноразовой формовки матрицу допускается изготавливать из гипса. Если требуется изготовить более тысячи образцов, заказывают стальную матрицу. В домашних условиях матрицей часто служит слепок с оригинальной модели. Слепок удобнее всего изготовить также из стеклопластика по технологии, описанной выше.

Выбор типа стеклоткани зависит от требований, предъявляемых к прочностным и эстетическим характеристикам готового изделия. Ткань с тонкими волокнами придаст поверхности гладкий, глянцевый вид, а применение грубой стеклоткани обеспечит высокие показатели прочности.

Состав полимерной смолы также определяется исходя из назначения и условий эксплуатации детали. Полимерный заполнитель отвечает за такие технические характеристики стеклопластика, как:

- цвет изделия;

- степень водонепроницаемости;

- диапазон рабочих температур;

- подверженность влиянию химических реагентов и сред;

- восприимчивость к ультрафиолетовому излучению;

- уровень хрупкости, мягкости, ударопрочности изделия.

Подготовка стеклоткани

Раскрой стеклоткани выполняют по шаблону, изготовленному из плотного картона по размерам матрицы. Если изделие имеет сложную форму, допускается, в порядке исключения, использовать раскрой стеклоткани, состоящий из нескольких отдельных элементов.

В зависимости от толщины детали готовится необходимое количество слоев материала, которые складируются в удобном, легкодоступном месте, в порядке их формования в матрице. Если между процессами раскроя стеклоткани и формования изделий предусматривается перерыв в несколько дней, необходимо строго соблюдать условия хранения материала.

Разделительный слой

Разделительный слой, наносимый на поверхность формы матрицы, служит для обеспечения возможности безопасного извлечения готового изделия после набора им прочности. В качестве материала, из которого выполняется разделительный слой, часто применяется тефлоновый гель или автовоск.

Покрывной слой

Для укладки покрывного и последующих слоев стеклопластика применяется эпоксидная или полиэфирная двухкомпонентная смола. Компоненты смешиваются и настаиваются согласно технологическому регламенту завода-изготовителя. Приготовленный состав должен быть использован в течение 15 минут, в связи с чем, для каждого последующего слоя смола готовится заново.

Покрывной слой является первым слоем, укладываемым в матрицу и, одновременно, верхним, защитным слоем изделия. Его толщина должна составлять не более 0,4 мм во избежание появления трещин в процессе сушки. Процесс высыхания покрывного слоя длится до превращения его в студенистую липкую массу.

Укладка стеклоткани и пропитка смолой

После достижения необходимой консистенции покрывного слоя производится укладка раскроя стеклоткани в форму матрицы. Первый слой стеклоткани является наиболее тонким (300 г/м2), что обеспечивает максимально гладкую поверхность изделия.

Стеклоткань должна в точности повторять все изгибы формы матрицы без отслоений и образования воздушных пазух.

После укладки на стеклоткань наносят слой полимерной смолы, и образовавшуюся форму укатывают специальным валиком с целью более качественной пропитки и выдавливания пузырьков воздуха. Следующий слой стеклоткани укладывают, не дожидаясь высыхания смолы. Затем повторяется процесс приготовления и нанесения полимерного состава.

В зависимости от толщины и необходимой прочности изделия формуется различное количество слоев стеклоткани и пропитки. В качестве последнего слоя применяется стекловойлок или тонкая отделочная стеклоткань.

Извлечение из формы и окончательная обработка

Извлечение изделия из матрицы необходимо производить после набора материалом прочности во избежание его деформации и расслоения. В обычных условиях время высыхания стеклопластика составляет от 12 до 24 часов. Сократить это время можно путем прогрева матрицы инфракрасным излучателем, или поместив ее в сушильную камеру.

Окончательная обработка включает в себя обрезку и шлифовку краев изделия.

В случае необходимости, изделие может быть окрашено в нужный цвет краской на полиуретановой основе. Готовые материалы могут быть склеены друг с другом при помощи полимерных клеевых составов.

Правила выполнения работ

Для получения качественных изделий из стеклопластика, при производстве работ необходимо учитывать следующее:

- поверхности матрицы и емкостей для приготовления полимерной смолы должны быть чистыми;

- воздушные пузыри, которые не удалось выдавить валиком, необходимо удалить при помощи надреза лезвием;

- используемые инструменты (валики, кисти), а также емкости для смешивания компонентов необходимо сразу же после использования промывать ацетоном для удаления остатков смолы;

- температура в рабочем помещении не должна быть ниже 20 градусов для соблюдения правильной технологии процесса полимеризации смолы;

- компоненты полимера могут иметь токсичные испарения, поэтому работы необходимо производить в хорошо вентилируемом помещении;

- для защиты рук следует использовать перчатки;

- в помещении запрещается курить и пользоваться открытыми источниками пламени.

Хорошо объясняет, как изготовить стеклопластик своими руками видео ниже. В качестве примера автор видео изготавливает «реснички» для фар автомобиля.