§ 38. Сварка электрозаклепками

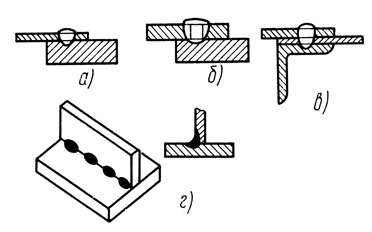

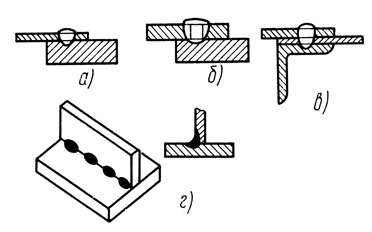

Точечные швы в сварном соединении, выполненные сварочной дугой плавящимся или неплавящимся электродом, называют электрозаклепками (рис. 55).

Рис. 55. Соединения электрозаклепками: а – без отверстия в верхнем листе, б – с предварительно пробитым элементом, в – сварка двух листов с профильным элементом, г – угловое соединение

Сварка электрозаклепками получила широкое применение в промышленности благодаря высокой производительности и удобству в сборке крупногабаритных конструкций, например обшивка пассажирских вагонов.

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек.

Сварка электрозаклепками обычно осуществляется плавящимся стальным электродом под слоем флюса (разработана С. А. Егоровым).

Сварка выполняется с проплавлением верхней детали сварочной дугой или через отверстие, предварительно подготовленное сверлением или прокалыванием. Экономично применять сварку металла электрозаклепками без отверстия в верхнем элементе.

Возможно осуществление сварки электрозаклепками стальным электродом под флюсом с проплавлением верхнего листа толщиной до 12 мм, без предварительного сверления отверстия в нем. Это достигается применением силы сварочного тока в 4500 – 5000 А и электродной проволоки диаметром 14 – 16 мм.

Однако сварка элементов толщиной более 2 мм без прокола отверстия большей частью нецелесообразна, так как применение больших сварочных токов и электродов больших диаметров приводит к образованию чрезмерно крупной головки электрозаклепки при малом диаметре ее стержня.

Необходимость сверлить или прокалывать отверстия в верхнем элементе толщиной больше 2 мм ограничивает область применения электрозаклепочных швов.

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. Неплавящимся графитированным электродом можно сваривать листы толщиной каждый 6 мм и более постоянным током 400 – 700 А. В качестве электродного материала рекомендуется графитированная масса марки А Московского электродного завода. Защитой металла шва при сварке могут служить флюс или различные защитные газы.

Сравнительное напряжение для всех типов точечных швов и электрозаклепок

| tZ | напряжение среза на базовой поверхности сварного шва [МПа, фн/кв.дюйм] |

| t0 | напряжение среза на периферии сварного шва [МПа, фн/кв.дюйм] |

| a | коэффициент преобразования сварного соединения [-] |

Электрозаклепка – перпендикулярная

Напряжение среза на базовой поверхности сварного шва

Напряжение среза на периферии сварного шва

| F | действующая сила [Н, фн] |

| d | диаметр электрозаклепки [мм, д] |

| i | количество швов [-] |

| s | толщина пластины [мм, д] |

Электрозаклепка – скошенная поверхность

Напряжение среза на базовой поверхности сварного шва

Напряжение среза на периферии сварного шва

| F | действующая сила [Н, фн] |

| d | диаметр электрозаклепки [мм, д] |

| i | количество швов [-] |

| s | толщина пластины [мм, д] |

Сварной шов с разделкой кромок – перпендикулярный

Напряжение среза на базовой поверхности сварного шва

Напряжение среза на периферии сварного шва

| F | действующая сила [Н, фн] |

| b | ширина сварочной канавки [мм, д] |

| L | длина сварочной канавки [мм, д] |

| i | количество швов [-] |

| s | толщина пластины [мм, д] |

Сварной шов с разделкой кромок – скошенная поверхность

Напряжение среза на базовой поверхности сварного шва

Напряжение среза на периферии сварного шва

Значение используемых переменных:

| F | действующая сила [Н, фн] |

| d | диаметр электрозаклепки [мм, д] |

| b | ширина сварочной канавки [мм, д] |

| L | длина сварочной канавки [мм, д] |

| i | количество швов [-] |

| s | толщина пластины [мм, д] |

| tZ | напряжение среза на базовой поверхности сварного шва [МПа, фн/кв.дюйм] |

| t0 | напряжение среза на периферии сварного шва [МПа, фн/кв.дюйм] |

| a | коэффициент преобразования сварного соединения [-] |

Паянные соединения

Формулы расчета стыкового паяного соединения

Допустимое напряжение

Напряжение растяжения соединения

Минимальная толщина детали

Проверка прочности

Используемые переменные для метрических единиц:

| SU | Прочность соединения на растяжение [МПа] |

| kT | Запас прочности при натяжении |

| F | Передаваемое усилие [Н] |

| b | Ширина соединенных деталей [мм] |

| s | Толщина соединенных деталей [мм] |

Используемые переменные для британских единиц:

| SU | Прочность соединения на растяжение [фунт/кв.дюйм] |

| kT | Запас прочности при натяжении |

| F | Передаваемое усилие [фунт] |

| b | Ширина соединенных деталей [д] |

| s | Толщина соединенных деталей [д] |

Формулы расчета паяного соединения со скошенными кромками

Допустимое напряжение растяжения соединения

Допустимое напряжение сдвига соединения

Напряжение растяжения соединения

Напряжение сдвига соединения

Проверка прочности

Последнее изменение этой страницы: 2016-12-09; Нарушение авторского права страницы

§ 38. Сварка электрозаклепками

Точечные швы в сварном соединении, выполненные сварочной дугой плавящимся или неплавящимся электродом, называют электрозаклепками (рис. 55).

Рис. 55. Соединения электрозаклепками: а — без отверстия в верхнем листе, б — с предварительно пробитым элементом, в — сварка двух листов с профильным элементом, г — угловое соединение

Сварка электрозаклепками получила широкое применение в промышленности благодаря высокой производительности и удобству в сборке крупногабаритных конструкций, например обшивка пассажирских вагонов.

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек.

Сварка электрозаклепками обычно осуществляется плавящимся стальным электродом под слоем флюса (разработана С. А. Егоровым).

Сварка выполняется с проплавлением верхней детали сварочной дугой или через отверстие, предварительно подготовленное сверлением или прокалыванием. Экономично применять сварку металла электрозаклепками без отверстия в верхнем элементе.

Возможно осуществление сварки электрозаклепками стальным электродом под флюсом с проплавлением верхнего листа толщиной до 12 мм, без предварительного сверления отверстия в нем. Это достигается применением силы сварочного тока в 4500 — 5000 А и электродной проволоки диаметром 14 — 16 мм.

Однако сварка элементов толщиной более 2 мм без прокола отверстия большей частью нецелесообразна, так как применение больших сварочных токов и электродов больших диаметров приводит к образованию чрезмерно крупной головки электрозаклепки при малом диаметре ее стержня.

Необходимость сверлить или прокалывать отверстия в верхнем элементе толщиной больше 2 мм ограничивает область применения электрозаклепочных швов.

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. Неплавящимся графитированным электродом можно сваривать листы толщиной каждый 6 мм и более постоянным током 400 — 700 А. В качестве электродного материала рекомендуется графитированная масса марки А Московского электродного завода. Защитой металла шва при сварке могут служить флюс или различные защитные газы.

Электрозаклепка

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей. Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги. В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные элек-трозаклепочники. [46]

Сварка электрозаклепками происходит за счет сквозного про-плавления верхнего листа при небольшой его толщине и частичного проплавления ( на глубину 1 5 — 2 5 мм) нижнего листа или полки элемента каркаса. Для получения высокопрочного сварного соединения необходимо плотное прилегание поверхностей свариваемых элементов в местах постановки электрозаклепок. Кроме того, поверхность в месте сварки должна быть тщательно очищена от краски, ржавчины, влаги и грязи. Способом проплавления верхнего листа легко свариваются соединения, у которых верхний лист имеет толщину до 3 мм. У более толстых верхних листов предварительно делаются отверстия в месте постановки электрозаклепок. [48]

Сварку электрозаклепками под флюсом производят двумя способами: проплавлением верхней детали дугой ( для тонколистовых конструкций) и через отверстия, предварительно просверленные или пробитые в верхней детали. Здесь более приемлема сварка электрозаклепками плавящимся электродом в среде СОа, которая обеспечивает по сравнению со сваркой под флюсом большие глубины проплавления и устойчивость дуги, позволяет сваривать более толстый металл. [49]

Сварка электрозаклепками имеет ряд преимуществ. К ним относится прежде всего простота сварочного оборудования. Электрозаклепочники могут быть изготовлены силами заводов, применяющих сварку электрозаклепками. Повышение производительности при сварке электрозаклепками может быть достигнуто за счет применения многоэлектродных установок. При сварке электрозаклепками резко снижается величина деформаций свариваемых элементов. Это в большинстве случаев исключает последующую трудоемкую операцию — правку после сварки. Электрозаклепки более пластичны, чем сварные точки, выполненные контактной сваркой. [50]

Сварка электрозаклепками дает возможность соединять элементы значительной толщины, не требуя для этого мощных и дорогих сварочных машин. Благодаря достаточно высокой прочности и пластичности электрозаклепочные соединения могут успешно конкурировать с клепаными соединениями во многих ответственных конструкциях. [51]

Соединения электрозаклепками , выполненные тонкой проволокой, достаточно прочны. Например, разрушающая нагрузка на срез соединения деталей толщиной 1 5 мм составляет 300 — 350 кг. [52]

Соединения электрозаклепками рациональны при толщине верхнего листа не более 5 мм. [53]

Сварка электрозаклепками заключается в том, что сварочная дуга горит под слоем флюса между неподвижным электродом и изделием, проплавляет верхний лист и сваривает его с нижним. Дуга горит до естестзенного обрыва. По этому методу можно приварить листы толщиной до 8 мм, а при большей толщине сварку выполняют через отверстие в верхнем листе. Диаметр отверстия должен превышать диаметр электрода не менее чем на 2 — 6 мм. [54]

Сварку электрозаклепками и точками применяют для выполнения нахл есточных тавровых, угловых и стыковых соединений на металле толщиной более 0 5 мм со швами, расположенными во всех пространственных положениях. В отдельных случаях при сварке металла большой толщины в нижнем положении используют проволоку до 0 4 мм. [55]

Соединения электрозаклепками ( рис. 38, к) применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не плотные соединения. При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды. [57]

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек. [59]

Сварка электрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. [60]

Сварку такого вида применяют для выполнения нахлесточных тавровых, угловых и стыковых соединений на металле толщиной >0,5 мм со швами, расположенными во всех пространственных положениях. При сварке на токах до 350 А целесообразно использовать проволоки Ø 0,8—1,4 мм, на больших токах — проволоки Ø 1,6—2 мм. В отдельных случаях при сварке металла большой толщины в нижнем положении используют проволоку до Ø 4 мм.

При сварке электрозаклепками металла толщиной >1,5 мм в вертикальном и потолочном положениях и толщиной >6 мм в нижнем положении рекомендуется делать отверстия в верхнем листе. В остальных случаях отверстия в верхнем листе не делают. Требования к качеству сборки обычно такие же, как при сварке швов большой длины. Стабильность начала процесса оказывает большое влияние на качество сварки точками и электрозаклепками. При сварке проволоками до Ø 1,6 мм начало процесса осуществляют путем подачи электродной проволоки под напряжением к изделию. Для улучшения начала сварки процесс следует начинать на малом вылете электрода.

— При сварке точками и электрозаклепками следует использовать специальные приемы зажигания дуги. Например, при автоматической сварке целесообразно начинать процесс при пониженной скорости подачи электродной проволоки и повышенной скорости нарастания тока в сварочной цепи, а после зажигания дуги переходить на рабочий режим. При этом важно, чтобы переход на рабочий режим сварки происходил после зажигания дуги. Для этого в сварочную аппаратуру вводят спаренные датчики напряжения и тока, которые подают сигнал на переключение режима сварки.

— На глубину проплавления точки наиболее эффективно влияет сварочный ток. С его повышением увеличиваются диаметр и усиление точки. Сварку следует выполнять на токе, максимально допустимом для данной толщины металла. Напряжение дуги оказывает влияние на форму точки. При недостаточном напряжении в центре точки образуется углубление, а при завышенном — бугорок. Оптимальное напряжение зависит от сварочного тока и диаметра электрода. При сварке точки глубина проплавления растет в первый период горения дуги. В дальнейшем глубина проплавления растет незначительно. увеличивается только усиление.

Сварку металла толщиной до 2 мм обычно выполняют без изменения тока в процессе сварки точки. При этом путем выбора напряжения можно получить хорошее формирование точки с достаточной глубиной и шириной проплавления. При большей толщине металла рекомендуется выполнять сварку с изменением сварочного тока. После начала сварки точки силу тока увеличивают, а в конце уменьшают и одновременно повышают напряжение. Это обеспечивает глубокое проплавление, хорошую форму электрозаклепки и позволяет регулировать термический цикл при сварке. Для увеличения сечения проплавления и прочности электрозаклепки сварку рекомендуют выполнять с круговым перемещением электрода, а иногда делать отверстия в верхнем листе.

Прочность отдельной точки зависит от толщины металла и сечения электрозаклепки. Работоспособность электрозаклепочных и точечных соединений при знакопеременной и ударной нагрузках в ряде случаев выше, чем соединений, выполненных сплошными швами. Контроль качества электрозаклепок на металле малой толщины осуществляют по их внешнему виду с обеих сторон. При нарушении газовой защиты, превышении зазоров в соединении, наличии большого загрязнения листов и использовании ржавой проволоки в электрозаклепках образуются поры. Трещины в электрозаклепках и точках появляются в основном при сварке высокоуглеродистых сталей и при повышенных режимах сварки.

Волченко В.Н. Сварка и свариваемые материалы. том 2