Содержание

Древесные материалы являются наиболее часто применяемым строительным материалом, отличаются легкостью, простотой обработки, достаточной прочностью и упругостью в сухих условиях. Горючесть, загнивание, усушка и разбухание ограничивают область их применения.

Материалы из древесины подразделяют на круглый лес, пиломатериалы, полуфабрикаты, готовые изделия, детали сборных конструкций, столярные изделия, сборные дома, комплект деталей для них.

Круглый лес. Круглые лесные материалы в зависимости от толщины верхнего торца подразделяют на мелкие (6—13 см), средние (14—24 см) и крупные (26 см и более).

Крупные круглые лесоматериалы делят по назначению на материалы для распиловки, материалы для лущения и строгания; , материалы для использования только в круглом виде (для стен, перекрытий, стропил).

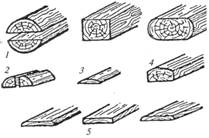

Пиломатериалы получают путем продольной распиловки бревен на пластины, четвертины, горбыль, брусья, бруски, доски (обрезные и необрезные), шпалы и др. (рис. 34).

Рис. 34. Виды пиломатериалов: 1— пластины; 2— четвертины; 3— горбыль; 4— брусья; 5— доски

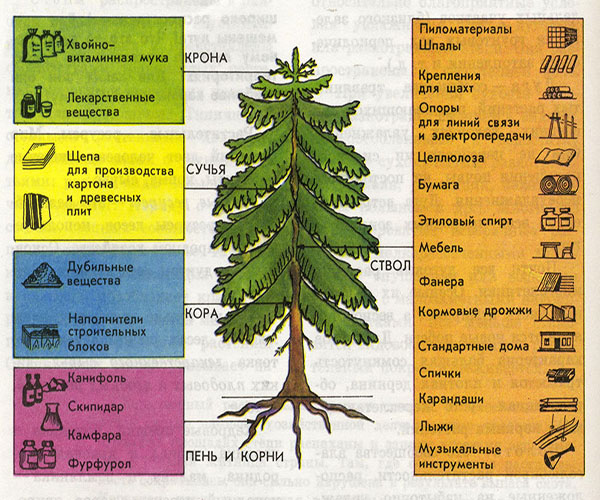

Для изготовления пиломатериалов используют в основном хвойные породы — сосну, ель, кедр, лиственницу, пихту.

Пластины — это половинки бревна распиленного вдоль оси ствола. В результате распиловки бревна по двум взаимно перпендикулярным диаметрам получают четвертины. Горбыли — это 1

отходы, которые получают при распиловке бревна на доски или брусья.

Брусья имеют ширину и толщину более 100 мм.

Доски — пиломатериалы толщиной до 100 мм. Доски различают по толщине на тонкие — до 32 мм и толстые — толщиной более 32 мм.

Тонкие доски толщиной до 32 мм называют — тесом.

Доски и бруски изготовляют пяти сортов — отборный (0), 1, 2, 3 и 4.

Пиломатериалы лиственных пород подразделяют на доски и бруски; тонкие и толстые; по длине — короткие и длинные. В зависимости от качества подразделяют на 1, 2 и 3-й сорт.

На каждую поставляемую партию пиломатериалов оформляют документ с указанием наименования продукции, породы, сорта, размеров, количества кубометров, номера стандарта.

Готовые изделия и полуфабрикаты.

Шпунтованные доски используют для устройства полов, потолков, обшивки стен. Шпунт-вырез на боковых кромках доски в половину толщины.

Погонажные изделия — поручни, плинтусы, галтели, наличники и др. Наличники применяют для обрамления и для обшивки оконных проемов и дверных коробок. Галтели применяют для заделки углов между стеной и чистым полом из паркета. Поручни — накладки для лестничных перил. Плинтусы — изделие для заделки углов между полом и стеной при устройстве пола из досок.

Детали сборных конструкций. Щиты дощатые применяются для перегородок; входят в комплекты сборных домов.

Плиты фанерные представляют собой многослойную клееную фанеру из березового шпона. Шпон — листы толщиной от 0,4 до 1,5 мм, получают лущением или строганием отрезков ствола на специальных станках.

Столярные изделия. К столярным изделиям относят дверные полотна, оконные переплеты и др. Применяют для заполнения дверных и оконных проемов в жилых и других зданиях.

Сборные щитовые дома и комплекты деталей для них. Сборные дома различают брусчатые, каркасные, щитовые, деревянно-панельные.

Древесина относится к одному из весьма распространенных строительных материалов с многовековым опытом применения. В современном строительстве лесные материалы занимают значительное место среди других строительных материалов. Их применяют для изготовления несущих и ограждающих конструкций зданий и сооружений, столярных изделий (изготавливаемые полностью из дерева: дверные и оконные блоки, паркетные доски, плинтусы, щиты и др), опалубки, устройства подмостей и т.д. Кроме того, отходы древесины (стружки, опилки и тп) применяют для производства древесноволокнистых, древесностружечных плит, фанеры, арболита, фибролита и др.

Такое широкое использование древесины в строительстве обусловлено ее преимущественными характеристиками:

Преимущества. Высокая прочность и упругость древесины при малой плотности; низкая теплопроводность; высокая морозостойкость; высокие звукоизоляционные свойства; не растворяется в воде и органических растворителях; обладает низким линейным расширением; легко обрабатывается, склеивается, удерживает металлические крепления; способна поглощать ударные нагрузки и гасить вибрации.

Недостатки: Анизатропность свойств, вследствие волокнистой структуры; пороки структуры (сучки, трещины и др.); повышенная гигроскопичность; влажностные деформации; загниваемость; возгораемость.

Макро- и микроструктура дерева. Растущее дерево состоит из корневой системы, ствола и кроны. Промышленное значение имеет ствол, так как из него получается от 60 до 90 % древесины.

При рассмотрении разрезов ствола можно различить: сердцевину, кору, луб (флоэма) камбий и древесину.

Рис. 6 Строение ствола дерева

Сердцевина, расположенная вдоль ствола в его центральной части, состоит из клеток с тонкими стенками, слабо связанных друг с другом.

Кора состоит из кожицы, пробковой ткани и луба. Корка защищает дерево от вредных влияний среды и механических повреждений.

Луб – тонкий внутренний слой коры, он предназначен для передачи питательных веществ от кроны в ствол и корни.

Под лубяным слоем у растущего дерева располагается тонкий кольцевой слой живых клеток – камбий. В слое камбия ежегодно в вегетативный период откладываются в сторону коры клетки луба, а внутрь ствола, в значительно большем объеме – клетки древесины. Эти клетки образуют слой, который называют годичным слоем. У некоторых пород (дуб) они хорошо видны на торцевом срезе. Каждое годичное кольцо состоит из двух слоев: (весенней) древесины, образовавшейся весной или в начале лета, и поздней (летней) древесины, которая образуется к концу лета. Ранняя древесина светлая и состоит из крупных, но тонкостенных клеток; поздняя древесина более темного цвета, менее пориста и обладает большей прочностью, так как состоит из мелкополостных клеток с толстыми стенками.

В процессе роста дерева, стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постепенно изменяют свой состав, одеревеневают и пропитываются смолой или дубильными веществами. Движение влаги в этой части ствола прекращается, и она становится более прочной, твердой и менее способной к загниванию. Эту часть дерева называют ядром. Часть более молодой древесины – заболонью.

Часть ствола от луба до сердцевины называется древесиной.

Изучая строение древесины под микроскопом, можно увидеть, что основную её массу составляют клетки веретенообразной формы, вытянутые вдоль ствола. Некоторое количество клеток вытянуто в горизонтальном направлении, то есть поперек основных клеток. Одинаковые по форме и функциям группы клеток объединяются в ткани

Каждая живая клетка имеет оболочку, протоплазму, клеточный сок и ядро. Протоплазма представляет собой растительный белок, состоящий из углерода, водорода, кислорода, азота. Ядро имеет схожий состав и также содержит фосфор. Оболочку образует полимерное вещество – целлюлоза или клетчатка. Функционально клетки делятся на проводящие, запасающие и механические (обеспечивают прочность).

Основные породы дерева, применяемые в качестве конструкционных и отделочных материалов. В наших лесах встречаются две группы древесных пород: хвойные и лиственные. Древесина хвойной породы имеет невысокую плотность, по сравнению с лиственными породами обрабатывается легче. Ствол имеет правильную форму – это позволяет использовать ее в строительстве более полно. Смолистость повышает ее технические свойства. Чаще всего применяют сосну, ель, лиственницу, кедр и пихту.

Сосна – ядровая порода. Обладает высокими эксплуатационными и физико-механическими свойствами. Древесина легко обрабатывается, мягкая и при этом прочная. Плотность 500 кг/м 3 , Твердость по Бринелю 1,9 В строительстве применяется как конструкционный материал. Из нее изготавливают балки, сваи, стойки, несущие конструкции, фанер, пиломатериалы, столярные изделия.

Ель – спелодревесная безъядровая порода. Более склонна к загниванию, чем сосна. Трудно обрабатывается из-за твердых сучков. Применяют в виде пиломатериалов и бревен, столярных изделий, которые эксплуатируются в сухих условиях.

Лиственница . Древесина плотная, прочная и твердая. Есть немногочисленные смоляные ходы. Стойка к загниванию. Превосходит по физико-механическим свойствам все хвойные породы. Но склонна к растрескиванию. Плотность 650 кг/м 3 , Твердость по Бринелю 3,0. Применяют для гидротехнических и подземных сооружений, для изготовления рудничных стоек, шпал.

Лиственные породы уступают хвойным по запасам древесины. Зато превосходят их по многообразию. Используются в строительстве гораздо реже хвойных. Больше всего применяются в строительстве такие породы как дуб, бук, ясень, ольха, осина, береза.

Дуб – имеет желтоватый цвет, плотная, твердая и очень прочная. Отлична от других пород красивой структурой, сохраняющейся на воздухе и под водой. Обладает высокой стойкостью к гниению. Плотность 670 кг/м 3 , Твердость по Бринелю 3,8. Применяют в конструкциях гидротехнических сооружений, мостостроении. Изготавливают паркет, мебель, столярные изделия.

Береза – прочная твердая, тяжелая, вязкая, легко загнивает в сырых и плохо проветриваемых условиях. Плотность 630 кг/м 3 , Твердость по Бринелю 3,1. Используется в больших количествах для изготовления фанеры и в качестве отделочных материалов.

Ясень – порода, напоминающая по текстуре дуб. Древесина тяжелая, гибкая, вязкая, прочная, твердая. Благодаря красивой текстуре применяется как отделочный материал при изготовлении мебели, столярных изделий.

Строительные материалы из древесины. Основные виды лесных строительных материалов.

1. Круглые лесоматериалы – бревна строительные из хвойных и лиственных пород. Получаются по следующей схеме: ствол поваленного дерева отчищается от сучьев, отпиливается от корневой системы. Длина бревна колеблется от 3 до 6,5 м, диаметр верхнего отруба от 6 до 34 см. Используется для несущих конструкций зданий и пролетных строений мостов, для ЛЭП и др.

2. Пиломатериалы – получают продольной распиловкой древесины. По геометрической форме и размерам разделяются на пластины (половина бревна), четвертины, доски, горбыль (крайние спилы), брус (размером 100 на 100 мм). По характеру обработки делят на обрезные (пропилены со всех 4 сторон) и необрезные (кромки не пропилены), строганные (с пазом, гребнем) и нестроганные.

3. Измельченные лесоматериалы. К этой категории относится технологическая щепа, технологические опилки, стружка и древесная мука. Получается из низкокачественной древесины и отходов лесопиления. Используется для производства ДСП, ДВП, а также как сырье (заполнитель) для получения арболита, фибролита, ЦСП.

4. Композиционные древесные материалы.

Фанера представляет собой листовой материал, склеенный из трех и более слоев лущеного шпона.

Технология производства ламинированной фанеры. Для производства отбирают стволы деревьев диаметром 20-40 мм и длиной 5,2 м. На этапе подготовке древесина подвергается проварке в специальных бассейнах в течение 24 ч. Температура в бассейне поддерживается от 35-45 0 С . Благодаря этому она приобретает пластичность. Проваренный фанерный кряж подается в отделение по окорке (очистки от коры) и распиловки (на чурбаки – короткие бревна, длиной 1,3 или 2,6 м). Далее, на специальных станках с чурбака срезается непрерывная тонкая лента шпона. Самый тонкий шпон получается из российской березы 1,2-1,5 мм, из хвойных пород толщина шпона 2-4 мм. После лущения лента шпона подается на автоматические ножницы, где происходит рубка на стандартные листы 1,3× 2,6 м. Далее, разрезанные листы поступают на сушку, где обдуваются горячим воздухом (за 8-10 мин из шпона уходит до 90 % влаги).

После сушки происходит сортировка листов (по наличие дефектов, по полноте просушки), при необходимости материал отправляется на досушку или починку (участки с выпавшими сучками и трещинами вырезаются, на их место приклеиваются новые). Далее, листы промазываются клеем на основе фенол-формальдегидной смолы и укладываются друг на друга до набора определенной толщины (из березы от 3-40 мм). При этом направление волокон в каждом слое меняют, так чтобы они были перпендикулярны друг другу. Это придает большую прочность и деформационную стойкость в любом направлении фанеры (очень важно для опалубки).

Полученная стопа отправляется на подпрессовку (холодное прессование) для получения цельного пакета, необходимого для транспортировки в пресс. Время подпрессовки составляет 5-10 мин, давление 1-1,5 МПа. Далее, следует горячее прессование при температуре 120-130 0 С и давлении 1,2-1,8 МПа.

После прессования склеенные листы обрезаются с четырех сторон до установленных размеров (например, 1250-2500 мм) с точностью ± 3 мм. После этого с помощью шлифовальной ленты (шкурка) фанере придается гладкая поверхность. После чего, с двух сторон на фанеру наносится пленка и в таком виде она подается на прессование, в процессе которого пленка сцепляется с поверхностью фанеры. Пленка необходима для защиты фанеры от влаги, механических повреждений. Далее, на торцы фанеры наносится водоэмульсионная краска для защиты от попадания влаги.

Толщина фанеры от 1,5 до 18 мм. Из березы фанера с маленькой толщиной до 3мм. Листы фанеры выпускают длиной до 3 м и шириной до 2 м.

Ламинированная фанера используется главным образом для изготовления опалубки при бетонировании конструкций. Ее преимущества:

– Гладкая поверхность (что позволяет получить бетон с ровной и гладкой поверхностью);

– Легко обрабатывается (пилится, сверлится не растрескиваясь).

Кроме опалубки фанеру используют для обшивки стен, устройства перегородок и др.

Древесностружечные плиты, изготавливаемые путем горячего прессования специально приготовленных древесных стружек с термоактивными жидкими полимерами (на основе фенолформальдегидных смол). Стружку получают на специальных стружечных станках, используя сырье в виде отходов деревообработки. Плотность таких изделий колеблется от 550-800 кг/м 3 . Водостойкость плит связана с видом связующего и породой стружки.

Плиты применяются для изготовления строительных панелей, подоконников, дверей и др.

Древесноволокнистые плиты изготавливают путем горячего прессования волокнистой массы, состоящей из древесных волокон, воды, наполнителей, полимера и специальных добавок. Древесные волокна получают из отходов деревообработки. Древесину на рубильных машинах перерабатывают в щепу, которую пропаривают в растворе едкого натра. Затем щепу измельчают до тонких волокон. Последние обрабатывают паром при Т=160 0 с и Р=0,6-1 МПа и смешивают с водой, полимером и добавками. Далее масса подается на сетку, выкладывается тонким слоем, обезвоживается и разрезается на плиты. После чего подвергается сушки. При получении твердых плит используется прессование массы. Плотность ДВП колеблется от 150 до 950 кг/м 3 . ДВП используют для устройства перегородок, облицовки стен, потолков, настилки полов.

Защита древесины. Для защиты древесины от загнивания в процессе эксплуатации используют как конструкционные так и химические меры. К первым относится создание неблагоприятного температурного и влажностного режима для развития грибков. Второй заключается в пропитки древесины антисептиками (соли хрома, мышьяка, цинка, фторид натрия).

Также, древесину защищают от насекомых, методом окуривания в течение 2-3 дней ядовитыми газами (сероуглеродом).

Для защиты древесины от возгорания используют антипирены. Наиболее распространенные на основе фосфата и сульфата аммония. Кроме пропитки используют окрашивание древесины огнестойкими красками (силикатные краски на основе жидкого стекла). Пропитку проводят либо в ваннах, либо под давлением.

Дата добавления: 2016-11-24 ; просмотров: 1346 | Нарушение авторских прав

Под термином «древесина» принято понимать внутреннюю часть ствола дерева, расположенную под его корой и освобожденную от веток, луба и корней. К основным физико-техническим характеристикам этого материала относятся: прочность и износостойкость, привлекательный внешний вид, высокая теплопроводность и т.д.

Применение и использование древесины

Для изготовления инженерных сооружений и изделий различного назначения древесина используется с давних времен. К примеру, из этого материала был изготовлен мост через реку Тибр в Древнем Риме, в котором полностью отсутствовали скрепляющие компоненты из металла. Он был построен в 614 году до н.э. и простоял на своем месте 24 года!

Так что же делают из древесины:

- Различные виды мебели, включая корпусную, мягкую и решетчатую.

- Изделия столярно-строительного назначения (оконные и дверные блоки, паркетная и половая доска, фрезерованные погонажные детали и т.д.).

- Музыкальные инструменты, в том числе: скрипки, гитары, виолончели, рояли и т.д.

- Деревянные суда (лодки, яхты, каноэ и др.).

- Инвентарь для спорта (лыжи, биты, городки, клюшки).

- Приборы точной механики и радиотехнические изделия (футляры радиоприемников, микроскопов и т.д).

- Посуда и художественные изделия.

- Тара (ящики, бочки и др.). и т.д.

Древесина как конструкционный материал находит применение в автомобилестроительной промышленности, где она используется для создания деталей и узлов грузовых машин, сельскохозяйственной техники и элементов внутренней оснастки салонов авто «люкс» класса.

Области использования древесины

Из натуральной древесины изготавливается основная группа строительных материалов, использующихся для возведения сооружений различной сложности. Это клееный брус, оцилиндрованное бревно и сухой профилированный брус.

С этой целью используется сырье хвойных пород, отличающееся более выраженной прямослойностью волокон и наличием большего количества смолистых веществ в их составе. Эти вещества препятствуют развитию гниения и разложения сердцевины дерева.

Древесина более мягких, лиственных пород применяется в изготовлении мебели, декоративных и бытовых изделий.

Различные изделия из древесины

Благодаря своей красивой текстуре, оптимальной плотности, хорошей податливости обработке и достаточно высокой механической прочности, древесина является универсальным и практичным материалом для изготовления строительно-столярных, декоративных изделий, мебели и товаров культурно-бытового назначения.

В число изделий, производимых из древесины лиственных и хвойных пород, входит широкий ассортимент разнообразных элементов небольшого поперечного сечения и деталей, изготовленных методом фрезеровки, а также точеных изделий. Сюда можно отнести:

- Плинтусы, наличники, пояски, поручни для лестничных перил, карнизы, галтели, обшивки.

- Паркетная продукция, включая штучный паркет, щитовой паркет, паркетную доску и мозаичный паркет.

- Фанера толщиной от 3 до 19 мм.

- Древесно-волокнистые плиты.

Также из этого материала производят изделия столярного назначения, например, дверные и оконные блоки, состоящие из коробок, деревянных полотен и оконных створок, и строительные материалы, включая:

- Балки и щиты перекрытий;

- Щиты перегородок;

- Элементы щитовых и каркасных домов и т.д.

При этом качество вышеуказанной продукции определяется, исходя из множества различных параметров, основным из которых является влажность сырья, поступающего в обработку.

Поделки своими руками

Превосходные внешние качества, декоративность и удобство в работе (по данным параметрам ей можно присвоить «пятерку» по уже используемой нами ранее пятибалльной шкале оценки), древесина является одним из наиболее популярных материалов, используемых для создания всевозможных поделок и сувениров.

Из нее можно изготовить огромное количество интересных и оригинальных вещей: дверки шкафа и столешницы для журнальных столиков, украшения, декоративные подставки, шкатулки и т.д.

Что может быть сделано из древесины

Пример №1

Пример №1  Пример №2

Пример №2  Пример №3

Пример №3  Пример №4

Пример №4  Пример №5

Пример №5  Пример №6

Пример №6  Пример №7

Пример №7  Пример №8

Пример №8  Пример №9

Пример №9

При самостоятельной работе с древесиной различных видов следует иметь в виду, что в качестве облицовочного материала наиболее рационально использовать кап тополя, отличающийся легкостью, хорошей податливостью шлифовке и высокой декоративностью. Однако недостатком этого материала является его редкость.

Гораздо более доступным материалом для домашних поделок можно назвать поленья дров, среди которых «встречаются» очень оригинальные «экземпляры». Их, при правильном распиле, можно использовать для облицовки столешниц и дверок шкафчиков.

Из натуральной древесины также можно изготовить скамейки, статуэтки и другие предметы декора, которые могут стать дополнением любого интерьера.

Мебель

Дерево является основным сырьем для производства мебели, в том числе элитного уровня. При этом для создания различных видов мебели используются разные виды древесины:

- Мягких пород (это кедр, ель, сосна, каштан, ольха, ива, тополь и т.д.)

- Твердых пород (яблоня, орех, ясень, рябина, береза, бук и др.)

- Очень твердых пород (самшит, граб, фисташковое дерево, акация).

Твердость исходного сырья оказывает непосредственное влияние на продолжительность эксплуатации мебельных гарнитуров и отдельных изделий, изготовленных из натурального дерева. Однако мебель производится из древесины всех перечисленных видов, причем во всех случаях она может иметь высокое качество. Основное влияние на формирование стоимости готовой продукции оказывает отделка материала и конечный внешний вид мебели.

Лесоматериалы

Материалы и изделия из древесины принято подразделять на несколько основных групп:

- Лесоматериалы, производимые методом механической обработки дерева. В их число входят круглые, пиленые, лущеные, строганные материалы.

- Колотые и побочные продукты: древесная мука, опилки, стружка, щепа.

- Модифицированная древесина, прошедшая обработку синтетическими смолами, пластифицированная аммиаком и др.

- Древесные изделия (фанера, ДСП, столярные плиты, ДВП, древесно-слоистые пластики и т.д.)

Древесина в строительстве домов и других сооружений

Древесина является одним из основных материалов, использующихся в строительстве, для возведения зданий и конструкций различной сложности. С данной целью используется сырье как хвойных, так и лиственных пород дерева, имеющие определенный набор специфических характеристик, обуславливающих их применение в той или иной области.

Древесина является одним из основных материалов, использующихся в строительстве, для возведения зданий и конструкций различной сложности. С данной целью используется сырье как хвойных, так и лиственных пород дерева, имеющие определенный набор специфических характеристик, обуславливающих их применение в той или иной области.

К примеру, для монтажа опалубки более рационально использовать материал хвойных пород, так как древесина лиственных деревьев плохо переносит нагрузку бетонной массы. Также хвойные деревья являются основным сырьем для производства бруса, из которого возводятся жилые дома и бани.

При этом считается, что для строительства бани лучше использовать сосну, произрастающую в северной местности. Такое сырье содержит минимальное количество влаги, имеет высокую прочность и устойчивость к растрескиванию.

Продукты для копчения

Помимо основной части дерева, в повседневной жизни мы активно пользуемся «отходами» деревообработки, такими, как дрова, опилки и щепа. Этот материал с большим успехом применяется в кулинарии, для копчения различных продуктов.

Хорошо использовать с этой целью древесину лиственных деревьев, которая хорошо подходит и для мяса, и рыбы. Это может быть осина, придающая готовому блюду очень тонкий, изысканный аромат, а также бук, дуб и осина, образующие стойкий дым и насыщенный аромат.

Изделия из отходов древесины

В результате обработки древесного сырья на пиломатериалы средний выход готовой продукции составляет порядка 65 %. Оставшиеся 35 % приходятся на отходы в виде горбыля (14%), опилок (12%), обрезков и мелочи.

В случае переработки пиломатериалов для производства строительных материалов, мебели и изделий бытового назначения получается около 40% отходов (это опилки, срезки, стружка). Поэтому, для более рационального использования этого материала, данная «отбраковка» также находит применение в промышленности.

В частности, древесные опилки используются для изготовления теплоизоляционных и стеновых материалов, в состав которых входят вяжущие растворы. Кроме того, они являются одним из компонентов перегородочных и отделочных гипсовых плит. Также стружка используется для производства древесно-стружечных плит.

Из кусковых отходов небольшого размера и обрезков путем дробления получается стружка для изготовления ДСП, арболита и т.д. Крупные отходы используются для создания клееных конструкций различного назначения (шпал, брусьев, оконных блоков и т.п).

Экоизделия из отходов ценных пород древесины:

Достоинства и недостатки материала

Таким образом, к основным достоинствам древесины можно отнести:

- Малый объемный вес, составляющий порядка 500 кг/м3.

- Высокая относительная и удельная прочность.

- Высокая упругость (благодаря этому показателю древесина может применяться в сейсмоопасных районах).

- Хорошая стойкость к химическому воздействию.

- Превосходные теплоизолирующие свойства.

- Отличные акустические характеристики, позволяющие использовать древесину для обустройства лучших концертных залов мира.

- Безопасность для человека и экологичность.

- Простота в добывании.

- Удобство и быстрота в работе (с этой точки зрения ей можно присвоить твердую «пятерку» по пятибалльной шкале оценки).

- Отсутствие сезонных ограничений при работе.

Недостатки древесины:

- Различие механических свойств в зависимости от породы.

- Подверженность изменению формы и размера в результате набухания, усушки, коробления и других естественных процессов.

- Возможность растрескивания.

- Возникновение гнилостных процессов в результате воздействия бактерий и микроорганизмов.

- Слабая пожаростойкость.

Возвращаясь к нашей оценочной шкале можно сделать резонный вывод, что древесина как универсальный природный материал заслуживает «отлично» за доступную стоимость, удобство в работе, внешний вид и экологичность. А за долговечность и практичность ей можно присвоить твердую «четверку».