Уплотнения насосов – общие сведения

Важным условием надежной работы центробежного насоса является конструкция его уплотнения. К наиболее распространенным типам уплотнений относятся:

Одинарное сальниковое уплотнение. Является наиболее простым и распространенным типом уплотнения (называемым еще мягким сальником), состоящим из колец квадратного сечения без какой-либо пропитки либо пропитанных маслом, графитом и т.п. При эксплуатации эти сальники имеют обязательную утечку, играющую роль охлаждения и промывки сальника.

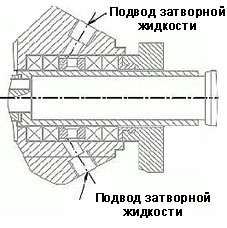

Двойное сальниковое уплотнение. В отличие от одинарного, состоит из двух пакетов колец разделенных фонарным кольцом из соответствующего проточной части материала. Такое устройство (двухпакетное) позволяет производить промывку и охлаждение сальника, а также подвод затворной жидкости от внешнего источника, что препятствует утечке наружу перекачиваемой жидкости.

Одинарное торцовое уплотнение. Применяется при перекачивании таких жидкостей, утечка которых в больших количествах во внешнюю среду недопустима. Это касается агрессивных, горячих, охлажденных, легкокипящих, органических и неорганических жидкостей. Этот тип уплотнения требует высшей точности изготовления, в том числе шлифовки и протирки торцевых трущихся уплотняющих поверхностей из силицированного графита или керамики, и квалифицированного обслуживания. Внешняя утечка при этом уплотнении минимальна.

Двойное торцовое уплотнение. Отличается от одинарного тем, что состоит из двух притертых уплотняющих поверхностей и специального подвода затворной жидкости на проток исключающей попадание перекачиваемой жидкости во внешнюю среду. Применяется в основном для перекачивания химически активных, взрывоопасных и легковоспламеняющихся жидкостей.

Манжетное уплотнение. Представляет собой пакет (от двух-трех и более) фигурных колец из резины, фторопласта, пластмассы и т. п. материала. Форма манжет самая разнообразная (начиная от простой елочновидной). Они могут иметь и специальные подманжетные кольца, чаще всего из металла. В зависимости от материала манжеты могут применяться сухими или смазанными, либо пропитанными различными смазками, чтобы снизить износ и трение и повысить срок службы.

Все вышеперечисленные уплотнения (кроме торцовых) своими внутренними поверхностями контактируют с защитной втулкой вала насоса, которая неподвижно соединена с валом насоса и защищает последний от износа.

Щелевые уплотнения. В них контакт между уплотняемыми цилиндрическими поверхностями отсутствует. Щелевое уплотнение представляет собой гладкую щель между двумя цилиндрическими поверхностями, но может иметь и более сложную форму лабиринта. Этот тип уплотнения применяется в погружных насосах, когда важнее обеспечить меньший износ и продолжительный срок работы насоса даже ценой большей утечки из-за сложности монтажа-демонтажа насоса для ремонта.

Конструкция, тип, вид, конкретного решения как уплотнения, так и всего узла зависят от типа насоса, условий и требований к его установке и эксплуатации. Во всех случаях необходимо обеспечивать герметичность утечку в допустимых пределах, а также простоту и легкость монтажа и демонтажа уплотнения.

Современной практикой установлены предельные числовые значения основных показателей работы уплотнения насосов в зависимости от рода и свойств перекачиваемой жидкости, ее вязкости и температуры, давления жидкости, внешних условий и др. факторов. Эти данные приводятся в каталогах, описаниях, паспортах и тому подобных справочных документах, что облегчает заказчику сделать правильный выбор типа уплотнения заказываемого насосного агрегата или насоса.

Уплотнения валов насосов

1. Сальниковая набивка (I поколение уплотнений)

Это одно из самых простых и недорогих уплотнений вала, которым пользовались не одно столетие и пользуются до сих пор.

Конструктивно представляет собой шнур 1, который укладывается в канавку корпуса насоса 3 вокруг вала и поджимается каким-либо способом (уплотняется крышкой сальника 2, которая затягивается винтами к корпусу насоса).

Название «сальниковая набивка» сохранилось со времен, когда в качестве уплотнительного шнура служила веревка пропитанная жиром.

В настоящее время, для уплотнения этого типа используются специальные шнуры, изготовленные из различных материалов и пропитанных специальными пропитками, в зависимости от перекачиваемой жидкости и рабочей температуре.

Данные уплотнения могут работать, если набивка постоянно находится в смоченном состоянии, для чего ее затягивают до такого состояния, чтобы при работе насоса через нее капала жидкость. Если затянуть набивку слишком сильно, то это может привести к перегреву сальникового узла и разрушению набивки. В связи с чем, такое уплотнение не может гарантировать полной герметичности.

Применяется одинарная сальниковая набивка и двойная.

Одинарная работает с жидкостями до +95°С, двойная до +140°С и более.

Особенностью эксплуатации двойного сальнака служит необходимость подвода затворной жидкости в камеру между уплотнениями. При этом давление затворной жидкости должно быть на 0,5 атм выше, чем давление в насосной части. На рисунке показано устройство двойного сальникового уплотнения.

– графитовые, на основе армированной фольги сечение от 3мм до 50мм

Такие сальниковые набивки обладают высокой упругостью, хорошей пластичностью при обжатии, имеют низкий коэффициент трения, высокую теплопроводность , исключают коррозионный и механический износ рабочей поверхности.

Применяются для использования в водяных насосах.

– из синтетических волокон сечение от3мм до 50мм

Набивки из синтетических волокон обладают высокой механической прочностью и стойкостью к абразивным средам. Они рекомендуются к применению в нефтеперерабатывающей, химической, целлюлозно-бумажной промышленности.

– фторопластовые (на основе экспандированного фторопласта) сечение от 3мм до 50мм

Фторопластовые набивки стойки к агрессивным средам, практически не имеют холодной текучести, при обжатии очень пластичны. Они рекомендуются к применению в фармацевтической, пищевой, целлюлозно-бумажной, химической промышленности.

Исключение составляют фторсодержащие жидкости.

-фторопластовые графитонаполненые (на основе экспандированного графитонаполненного фторопласта) сечение от 3мм до 50мм

Графитонаполненые сальниковые набивки обладают хорошей химической стойкостью во всех средах, высокой теплопроводностью, низким коэффициентом трения, высокой упругостью и пластичностью, практически не имеют холодной текучести.

Прочность этих набивок достигнута путём вплетения в угловую оплётку армидного волокна (кевлара)- это даёт возможность использовать данные набивки для надёжной герметизации оборудования служащего для перекачки сред содержащих абразивные частицы, песок, а также среды способные к крестализации. Они рекомендуются к применению в фармацевтической, пищевой, химической промышленности и энергетике.

– комбинированные (графит-фторопласт) сечение от 3мм до 50мм

Комбинированые набивки обладают высокой пластичностью, упругостью, имеют низкий коэффициент трения, наиболее долговечны в эксплуатации благодаря угловой оплётке, которая обеспечивает упрочнение набивки, исключая выдавливание материала зазоры сальника.

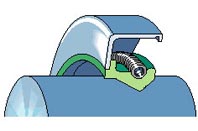

2. Манжетные уплотнения (II поколение уплотнений)

Эти уплотнения являются альтернативой сальниковой набивки и появились после изобретения резины.

По конструкции представляет эластичную манжету, надетую на вал насоса, уплотнитель которой герметизирует вал за счет установленного пружинного кольца и давления жидкости в корпусе насоса .

Обычно, при установке в насосах, температура перекачиваемой жидкости не превышает +70. 90°С

Изготавливаются из резины различных марок:

– этилен-пропиленового каучука (EPDM) – для пищевой промышленности и щелочных жидкостей,

– нитриловой резины (NBR) – при перекачивании ГСМ,

– фторкаучуковой резины (Viton, FPM) при перекачивании кислотосодержащих жидкостей.

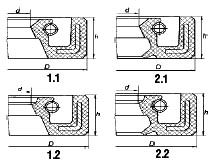

Манжеты могут изготавливаться в 4 исполнениях в соответствии с ГОСТ 8752-79.

Пример обозначения: 1.2-dxD, где 1.2 исполнение манжеты, d – диаметр вала, D – диаметр посадочного места в корпусе насоса.

Различаются:

– по типу манжеты (первая цифра): 1 – без пыльника, 2 с пыльником

– по исполнению манжеты (вторая цифра): 1 – с рабочей кромкой, полученной механической обработкой, 2 – с формованной рабочей кромкой.

Могут устанавливаться как по отдельности, так и последовательно по несколько штук.

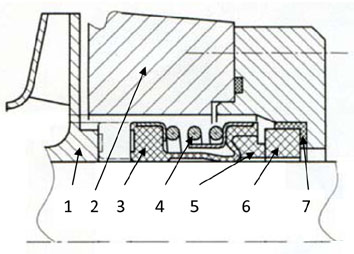

3. Торцевые уплотнения (III поколение уплотнений)

Такие уплотнения называют еще механическими. Торцевые уплотнения представляют собой сборочную единицу, состоящую из 2 основных частей: неподвижного элемента (кольцо 6 и уплотнительный элемент 7), который крепится в корпусе насоса и уплотняет место установки, и подвижного, который крепится на валу и герметизирует вал (состоит из резинового сильфона 2, кольца 5 и пружины 4). Между этими элементами находятся 2 кольца из композитных материалов или керамики (поз. 5, 6), которые имеют в месте контакта прецизионные поверхности, по которым и идет уплотнение между подвижным и неподвижным деталями.

На чертеже, для наглядности, показано рабочее колесо насоса (поз. 1) и корпус насоса (поз. 2).

Торцевые уплотнения имеют большой срок службы и практически не дают утечек (утечки составляют менее 0,1 см3/ч).

Различают 3 вида установки торцевых уплотнений:

– одинарное торцевое уплотнение.

Это самая распространенная схема. Применяется, если не требуется полной герметичности и достаточно рабочей температуры до +95…+140°С.

Утечки, хоть и небольшие, но все же существуют в любом уплотнении. Для воды и неагрессивных жидкостей это не принципиально, но если требуется перекачка ядовитых или химически активных жидкостей, то даже утечки менее 0,1 см3/час, могут привети к скапливанию в помещении паров этих жидкостей.

Для того, чтобы этого избежать, используют двойное торцевое уплотнение.

– двойное торцевое уплотнение по схеме «спина к спине»

Такое уплотнение применяется при перекачивании взрывоопасных или ядовитых жидкостей, утечки паров которых не допустимы. Также эта схема применяется при перекачивании жидкостей, которые могут при высыхании «склеить» рабочую пару уплотнения (например, сахарные сиропы и т.п.). Для работы такого узла уплотнения требуется подвод затворной жидкости, давление которой должно быть больше чем в насосе не менее чем на 0,5 атм).

Уплотнения этого типа могут работать до температуры +140…+200°С.

– двойное торцевое уплотнение по схеме «тендем».

Применяется, когда подвод затворной жидкости к узлу уплотнения извне невозможен. Для работы возможно изготовление автономного бачка с жидкостью для охлаждения узла уплотнения.

Уплотнения этого типа могут работать до температуры +140°С.

Существует много типов торцевых уплотнений. Приводим фото одного из них (серии Т2100). Принцип работы остальных схожий. Отличаются, в основном, материалами сильфона, эластомеров, материалами колец и монтажными размерами.

Сильфон может быть выполнен из металла или из резины различных марок.

Кольца могут быть изготовлены из керамики, карбида кремния, графита.

Срок службы правильно подобранного торцевого уплотнения может быть 5 и более лет. Уплотнения не требуют обслуживания.

Важным условием надежной и устойчивой работы центробежного насоса является его конструкция его уплотнения. Имеется большое разнообразие насосного оборудования по размерам, параметрам, назначению и перекачиваемым жидкостям, поэтому имеетrnместо также и большое разнообразие уплотнений.

К наиболее распространенным типам уплотнений относятся:

– одинарные и двойные сальниковые;

– одинарные и двойные торцовые;

Конструкция, тип, вид, конкретного решения как уплотнения, так и всего узла зависят от типа насоса, условий и требований к его установке и эксплуатации. Во всех случаях необходимо обеспечивать герметичность утечку в допустимых пределах, а также простоту и легкость монтажа и демонтажа уплотнения.

Рассмотрим кратко вышеназванные типы уплотнений.

Одинарное сальниковое уплотнение . Является наиболее простым и распространенным типом уплотнения (называемым еще мягким сальником), состоящим из колец квадратного сечения без какой-либо пропитки либо пропитанных маслом, графитом и т.п. При эксплуатации эти сальники имеют обязательную утечку, играющую роль охлаждения и промывки сальника.

Двойное сальниковое уплотнение . В отличие от одинарного, состоит из двух пакетов колец разделенных фонарным кольцом из соответствующего проточной части материала. Такое устройство (двухпакетное) позволяет производить промывку и охлаждение сальника, а также подвод затворной жидкости от внешнего источника, что препятствует утечке наружу перекачиваемой жидкости.

Одинарное торцовое уплотнение. Применяется при перекачивании таких жидкостей, утечка которых в больших количествах во внешнюю среду недопустима. Это касается агрессивных, горячих, охлажденных, легкокипящих, органических и неорганических жидкостей.

Этот тип уплотнения требует высшей точности изготовления, в том числе шлифовки и протирки торцевых трущихся уплотняющих поверхностей из силицированного графита или керамики, и квалифицированного обслуживания. Внешняя утечка при этом уплотнении минимальна.

Двойное торцовое уплотнение . Отличается от одинарного тем, что состоит из двух притертых уплотняющих поверхностей и специального подвода затворной жидкости на проток исключающей попадание перекачиваемой жидкости во внешнюю среду. Применяется в основном для перекачивания химически активных, взрывоопасных и легковоспламеняющихся жидкостей.

Манжетное уплотнение. Представляет собой пакет (от двух-трех и более) фигурных колец из резины, фторопласта, пластмассы и т. п. материала. Форма манжет самая разнообразная (начиная от простой елочновидной).

Они могут иметь и специальные подманжетные кольца, чаще всего из металла. В зависимости от материала манжеты могут применяться сухими или смазанными, либо пропитанными различными смазками, чтобы снизить износ и трение и повысить срок службы.

Все вышеперечисленные уплотнения (кроме торцовых) своими внутренними поверхностями контактируют с защитной втулкой вала насоса, которая неподвижно соединена с валом насоса и защищает последний от износа.

Несколько особняком являются щелевые уплотнения. В них контакт между уплотняемыми цилиндрическими поверхностями отсутствует. Щелевое уплотнение представляет собой гладкую щель между двумя цилиндрическими поверхностями, но может иметь и более сложную форму лабиринта. Этот тип уплотнения применяется в погружных насосах, когда важнее обеспечить меньший износ и продолжительный срок работы насоса даже ценой большей утечки из-за сложности монтажа-демонтажа насоса для ремонта.

Современной практикой установлены предельные числовые значения основных показателей работы уплотнения насосов в зависимости от рода и свойств перекачиваемой жидкости, ее вязкости и температуры, давления жидкости, внешних условий и др. факторов.

Эти данные приводятся в каталогах, описаниях, паспортах и тому подобных справочных документах, что облегчает выбор типа уплотнения насосного агрегата или насоса.