Содержание

Древесина

Древесина — это природный конструкционный материал. Её получают из стволов срубленных деревьев различных пород. Древесная порода — это вид многолетнего древесного растения. Различают следующие породы деревьев: лиственные, у которых на ветках растут листья (дуб, берёза, липа, осина, бук и др.), и хвойные, имеющие листья в виде иголок (ель, сосна, кедр, лиственница и др.).

Строение древесины хорошо видно на разрезах ствола дерева (рис. 2). Снаружи ствол покрыт корой 1. Под ней находится молодой слой древесины заболонь 7, а в середине ствола, по всей его длине — мягкая сердцевина 2. Пригодная для применения древесина находится между корой и сердцевиной. Луб 3 — это внутренний слой коры, который проводит по стволу от корней до листьев питательные вещества.

Если разрезать ствол поперёк, то можно на срезе увидеть годичные кольца (годовые слои) 4, которые образуются ежегодно при росте дерева. Подсчитав их, можно определить возраст дерева. На поперечном разрезе некоторых лиственных пород (например, дуба) отчётливо видны светлые, направленные от сердцевины к коре линии — сердцевинные лучи 5.

Рис. 2. Строение ствола: 1 — кора; 2 — сердцевина; 3 — луб; 4 — годичные кольца; 5 — сердцевинные лучи; 6 — ядро; 7 — заболонь

Древесина некоторых пород не одинаково окрашена (дуб, рябина, сосна, лиственница и др.) — вокруг сердцевины она более тёмная, чем у коры. Такую тёмную часть называют ядром 6.

Древесина как конструкционный материал весит меньше, чем металлы, легко режется, хорошо склеивается и соединяется гвоздями и шурупами. Также достоинством древесины является её красивый внешний вид. Поэтому с давних времён человек широко применяет этот материал в строительстве, при изготовлении мебели, спортивного и садового инвентаря, музыкальных инструментов, художественных изделий и многого другого. Но у древесины есть и недостатки: она портится от сырости (плесневеет, гниёт), коробится (становится неровной) при высыхании, легко возгорается. Кроме того, древесина может иметь пороки: сучки, гниль, червоточину, трещины и др.

Текстурой называют рисунок на срезе древесины, получающийся при пересечении годичных колец, сердцевинных лучей и волокон (рис. 3, 4). Породы древесины различают по цвету, текстуре, запаху, твёрдости.

Лиственные породы (рис. 3). Дуб имеет твёрдую древесину жёлтого цвета с желтовато-коричневыми прожилками. Дуб устойчив к загниванию, не боится влаги и не коробится. Из его древесины изготовляют мебель, двери, а также применяют в строительстве, вагоностроении, в декоративно-прикладном творчестве.

Рис. 3. Текстура лиственных пород древесины

У берёзы также древесина твёрдая, светлая (белая с желтоватым или красноватым оттенком). Из неё делают мебель, фанеру, топорища для топоров, ручки для столярных инструментов.

Древесина липы мягкая, лёгкая, бело-жёлтого оттенка, хорошо режется. Из неё изготовляют рамки, шкатулки, полки, изделия с художественной резьбой.

Древесина осины имеет волокнистую текстуру светлого тона. Она твёрже липы, режется с усилием. Из неё делают ручки для садового инвентаря, посуду, спички, применяют для отделки русских бань и др.

Клён обладает текстурой с желтоватым или розовым оттенком и шелковистым блеском. Это — твёрдая порода, режется тяжело. Из клёна делают колодки для рубанков и фуганков.

Хвойные породы (см. рис. 4). Ель имеет древесину бело-жёл- -того цвета. В её разрезе видны мелкие сучки. Из древесины ели изготовляют мебель, музыкальные инструменты, её используют при производстве бумаги и др.

Рис. 4. Текстура хвойных пород древесины

У сосны древесина мягкая, немного темнее, чем у ели, с красноватым оттенком. В текстуре отчётливо видны годичные кольца. Древесину сосны широко используют в строительстве, производстве мебели.

Лиственница — единственное европейское хвойное дерево с опадающей на зиму хвоей. Древесина лиственницы твёрдая, трудно обрабатывается, устойчива к загниванию. Текстура похожа на тексгуру сосны, но более яркая. Из лиственницы делают шпалы для железных дорог, столбы, плотины, причалы; её применяют в судостроении.

Пиломатериалы

Стволы деревьев после обрезки ветвей и сучьев разрезают на брёвна. Брёвна распиливают вдоль (рис. 5, а, 6) и получают пиломатериалы, доски обрезные и необрезные, брусья, бруски, горбыль. Отличие доски от бруска состоит в том, что ширина доски в два раза больше толщины. Пиломатериалы имеют следующие элементы (рис. 6): пласть, ребро, торец, кромка.

Рис. 5. Виды пиломатериалов: а — бревно с разметкой; б — виды пиломатериалов: 1 — горбыль; 2 — бруски; 3 — доска необрезная; 4 — брус; 5 — доска обрезная

Рис. 6. Элементы пиломатериалов: 1 — пласть; 2 — ребро; 3 — торец; 4 — кромка

Древесные материалы

Кроме пиломатериалов, получают и используют также древесные материалы, древесностружечные и древесноволокнистые плиты, шпон, фанеру и др.

Древесностружечные плиты (ДСП) изготовляют на специальных машинах прессованием стружки, смешанной с синтетической смолой. Древесноволокнистые плиты (ДВП) прессуют в виде листов из измельчённой древесины. ДСП и ДВП применяют для изготовления мебели и в строительстве.

Шпон — это тонкие слои древесины. Его получают на специальных станках: специальный нож срезает с поверхности вращающегося бревна тонкий слой древесины. Этот процесс называют лущением (рис. 7). Фанера — это древесный материал, полученный путём склеивания трёх и более тонких листов шпона. Для получения фанеры используют древесину берёзы, ольхи, бука, сосны.

Рис. 7. Получение лущёного шпона: 1 – бревно; 2 — лущильный нож; 3 — лента шпона; 4 — прижимная линейка

Для изготовления фанеры (рис. 8) подготовленные и нарезанные листы шпона намазывают клеем. Затем накладывают друг на друга, чтобы направление волокон в листах было взаимно перпендикулярным, и сжимают под прессом до полного склеивания. Такое перекрёстное расположение волокон делает фанеру прочным материалом. Фанеру широко применяют при производстве мебели, а также в судостроении и авиастроении.

Рис. 8. Изготовление фанеры из листов шпона: а — расположение волокон на соединяемых клеем листах шпона; б — клеёная фанера

Лабораторно-практическая работа № 1

Распознавание древесины и древесных материалов

- Получи у учителя образцы древесины, изучи их текстуру, определи цвет, запах, твёрдость. Запиши в таблицу в рабочей тетради изученные свойства древесины.

- Проведи такой опыт: вдавливая в поверхность каждого образца шило (не вращая его), определи, какие породы твёрдые, а какие — мягкие.

- Рассмотри имеющиеся в учебных мастерских пиломатериалы, определи их название, найди их основные элементы.

- Изучи образцы древесных материалов: ДСП, ДВП, шпона, фанеры. Определи количество слоёв в образце фанеры и измерь линейкой его толщину.

Новые слова и понятия

Древесина, лиственные и хвойные породы, строение древесины (кора, сердцевина, годичные кольца), текстура; пиломатериалы (доски, брусья, бруски, горбыль), элементы пиломатериалов (пласть, ребро, торец, кромка); древесные материалы (шпон, фанера).

Пиломатериалы (доски, брусья, бруски) получают после продольной распиловки бревен.

Доска — пиломатериал, ширина которого превышает его толщину более чем в два раза. Широкую сторону доски называют пластью, узкую — кромкой, пересечение пласти и кромки — ребро. Доски могут быть обрезные и необрезные. У обрезных досок кромки пропилены по всей длине, у необрезных кромки не пропилены.

Брусья — пиломатериал, ширина и толщина которого белее 100 мм. Брусья могут быть двухкантные и четырехкантные. В судостроении их применяют при монтаже доковых кильблоков, привальных брусьев и др.

Брусок — пиломатериал, опиленный с четырех сторон, толщиной не более 100 мм и шириной не более двух толщин. Сортность пиломатериалов определяют для хвойных пород согласно ГОСТ 8486—66, для лиственных — согласно ГОСТ 2695—71.

Шпон строганый (ГОСТ 2977—77) — это лист толщиной 0,6—1,0 мм из древесины твердолиственных и ценных пород, получаемый строганием бруса (ванчеса) на фанерострогальном станке.

Шпон лущеный (ГОСТ 99—75) — лист древесины толщиной 0,55—1,5 мм, получаемый строганием фанерных чураков поперек волокон на лущильных станках. Шпон лущеный изготовляют из березы, ольхи, сосны, лиственницы и др. Его предназначают для изготовления клееной фанеры и компенсирующего слоя при облицовывании и изготовлении столярных плит, деталей мебели, щитов зашивки помещений.

Клееную фанеру изготовляют из нечетного количества листов лущеного шпона, склеенных между собой при взаимно перпендикулярном расположении волокон в смежных листах. Клееную фанеру (ГОСТ 3916—69) выпускают трех марок в зависимости от применяемого клея: ФСФ, ФК, ФКА. По качеству шпона лицевой и оборотной рубашек клееную фанеру разделяют на пять сортов:. Числитель в индексе сорта определяет характеристику лицевой рубашки, а знаменатель — оборотной.

Фанеру бакелизированную (ГОСТ 11539—73) изготовляют из лущеного шпона, пропитанного спирторастворимыми смолами, листы которого склеивают синтетическими смолами. В судостроении ею покрывают стальные палубы в постах и рубках.

Столярная плита (ГОСТ 13715—68) — склеенный из реек щит, облицованный с обеих сторон двумя слоями шпона, волокна которых расположены перпендикулярно направлению реек. Щит называют серединкой, шпон — рубашкой. Толщина плит от 16 до 50 мм. В судостроении их применяют для изготовления судовой мебели, межкаютных переборок и облицовывания щитов зашивки помещений.

Фанерные плиты толщиной от 15 до 45 мм получают путем склеивания листов шпона фенолоформальдегидными или мочевиноформальдегидными клеями. Плиты типов ПФ-А, ПФ-Б, ПФ-В отличаются друг от друга расположением волокон рубашек. В судостроении их применяют для изготовления настилов в стеллажах аккумуляторных батарей и подставок для химической посуды.

Древесноволокнистые плиты (ГОСТ 4598—74)— однородный равнопрочный материал из древесных волокон, спрессованных под большим давлением при высокой температуре плит пресса. Для изготовления волокон используют все отходы деревообрабатывающих производств. В зависимости от плотности спрессовки плиты подразделяют на сверхтвердые, твердые, полутвердые и изоляционные. В судостроении применяют изоляционные и твердые плиты, последние — в качестве облицовочного материала при зашивке звуковой изоляции помещений.

Древесностружечные плиты (ГОСТ 10632—77) изготовляют методом горячего прессования путем смешивания измельченной древесины со связующим материалом. В качестве связующего служат растворы синтетических смол, количество которых составляет 6—12% от массы сухой измельченной неделовой древесины или отходов, получаемых при обработке деловой древесины (стружка, опилки). Эти плиты получают методом плоского прессования, при котором стружка расположена параллельно пласти, и экструзионным методом (выдавливанием), при котором стружка расположена перпендикулярно пласти. Плиты могут быть необлицованными и облицованными шпоном или текстурной бумагой.

Материалы из натуральной древесины применяют в виде пиломатериалов и заготовок. В зависимости от размеров поперечного сечения различают брусья, ширина и толщина которых свыше 100 мм; бруски шириной не более двойной толщины; доски при ширине более двойной толщины (тонкие узкие доски называются планками).

Пиломатериалы хвойных пород применяют более широко, поскольку они обладают высокой прочностью, меньше подвержены загниванию, особенно сосна; из лиственных пород дуб и ясень хорошо поддаются гнутью; бук и береза служат их заменителями. Хвойные и твердые лиственные породы применяют для силовых нагруженных деталей. Мягкие породы (липа) являются несиловыми материалами. Хвойные пиломатериалы используют в судостроении, в автотранспорте (детали грузовых автомобилей), в конструкциях грузовых железнодорожных вагонов, сельскохозяйственных машин и т. д. Заготовки из древесины используются для тех же целей и моделей.

Шпон — широкая ровная стружка древесины, получаемая путем лущения или строгания. Толщина листов шпона от 0,55 до 1,5 мм. Шпон является полуфабрикатом для изготовления фанеры, древесных слоистых пластиков и выклейки гнутых деталей. Шпон с красивой текстурой (дуб, бук и др.) используется в качестве облицовочного материала для изделий из древесины.

Фанера — листовой материал, получаемый путем склейки слоев шпона. Толщина фанеры от 1 до 12 мм, более толстые материалы называют плитами. В зависимости от склеивающего шпон клея и степени водостойкости фанера выпускается следующих марок: ФСФ на фенолоформальдегидном клее с повышенной водостойкостью, ФК — на карбамидном и ФБА на альбуминоказеиновом клеях со средней водостойкостью и ФБ на белковых клеях ограниченной водостойкости. Березовая фанера имеет вдоль волокон рубашек Ơв = 6,5 -г 8 кгс/мм 2 .

Прессованная древесина получается при горячем прессовании брусков, досок, заготовок, при этом она подвергается специальной термообработке в уплотненном состоянии.

Прессованная древесина имеет следующие свойства: объемную массу 1,1-1,42 г/см 3 , предел прочности вдоль волокон при растяжении 14-23 кгс/мм 2 , при сжатии 9-13 кгс/мм 2 , при изгибе 15-20 кгс/мм 2 , ударную вязкость 60-80 кгс-см/см 2 .

Прессованная древесина является заменителем черных и цветных металлов и пластмасс. Она широко применяется для изготовления деталей машин, работающих при ударных нагрузках (кулачки, сегменты зубчатых передач, подшипники, втулки и т. д.). Вкладыши из древесины по сравнению с бронзовыми имеют вдвое меньший износ, снижается расход смазочного масла.

Древесностружечные плиты изготовляют горячим прессованием древесной стружки со связующим. Плиты выпускают однослойными (ПС-1, ПТ-1), трехслойными (ПС-3, ПТ-3) и облицованными шпоном, фанерой, бумагой (ЭС, ЭМ).

. Древесностружечные плиты легкие, имеют объемную массу 0,35-0,45 г/см 3 , Ơи = 0,5 кгс/мм 2 , обладают теплоизоляционными свойствами [λ = = 0,045 ккал/(м · ч°С)]. Для тяжелых и сверхтяжелых плит объемная масса достигает 0,75—1,1 г/см 3 и Ơ„ = 2,1 – 5,3 кгс/мм 2 . Древесностружечные плиты применяют для пола и бортов грузовых машин и прицепов, в вагоностроении, в строительстве, для производства мебели и т. д.

Древесноволокнистые плиты изготовляют из древесных волокон (размельченной древесины), иногда с добавками связующих составов. Под действием высокой температуры и большого давления древесные волокна спрессовываются в равнопрочный материал. Плиты подразделяют на мягкие пористые (М-4, М-12, М-20), полутвердые (ПТ-100), твердые (Т-350 Т-400) и сверхтвердые (СТ-500). В обозначении марки плит цифры означают Ơ„ в кгс/см 2 . В промышленности выпускают также акустические плиты, имеющие коэффициент звукопоглощения 0,2-0,3 при частоте колебаний 300 Гц и 0,4-0,5 при 1000 Гц. Древесноволокнистые плиты применяют для облицовки пассажирских вагонов, внутренней отделки автобусов в радиотехнической промышленности, в строительстве и т.д.

НЕОРГАНИЧЕСКИЕ МАТЕРИАЛЫ

Неорганическим материалам присущи негорючесть, высокая стойкость к нагреву, химическая стойкость, неподверженность старению, большая твердость, хорошая сопротивляемость сжимающим нагрузкам. Однако они обладают повышенной хрупкостью, плохо переносят резкую смену температур, слабо сопротивляются растягивающим и изгибающим усилиям и имеют большую плотность По сравнению с органическими полимерными материалами.

Основой неорганических материалов являются главным образом окислы и бескислородные соединения металлов. Поскольку большинство неорганических материалов содержит различные соединения кремния с другими элементами, эти материалы объединяют общим названием силикатные. В настоящее время применяют не только соединения кремния, но и чистые окислы алюминия, магния, циркония и др., обладающие более ценными техническими свойствами, чем обычные силикатные материалы.

Неорганические материалы подразделяют на неорганическое стекло, стеклокристаллические материалы — ситаллы и керамику.

Неорганическое стекло

Неорганическое стекло следует рассматривать как особого вида затвердевший раствор — сложный расплав высокой вязкости кислотных и основных окислов.

Стеклообразное состояние является разновидностью аморфного состояния вещества. При переходе стекла из расплавленного жидкого состояния в твердое аморфное в процессе быстрого охлаждения и нарастания вязкости беспорядочная структура, свойственная жидкому состоянию, как бы «замораживается;). В связи с этим неорганические стекла характеризуются неупорядоченностью и неоднородностью внутреннего строения.

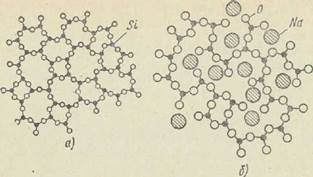

Стеклообразующий каркас стекла представляет собой неправильную пространственную сетку, образованную кремнекислородными тетраэдрами [SiO4] 4- . На рис. 8 (а) показана такая сетка кварцевого стекла. При частичном изоморфном замещении кремния в тетраэдрах, например, на алюминий или бор, образуется структурная сетка алюмосиликатного [SixAlO4] z –

или боросиликатного [SixBO4] z – стекол. Ионы щелочных (Na, К) и щелочноземельных (Са, Mg, Ва) металлов называются модификаторами; в структурной сетке стекла они располагаются в промежутках тетраэдрических группировок (рис. 8(б)). Введение Na2O или других модификаторов разрывает прочные связи Si — О — Si и снижает прочность, термо- и химическую стойкость стекла, одновременно облегчая технологию его производства. Большинство стекол имеет рыхлую структуру с внутренней неоднородностью и поверхностными дефектами.

Рисунок 8 – Структуранеорганического стекла:

Рисунок 8 – Структуранеорганического стекла:

В состав неорганических стекол входят стеклообразующие окислы кремния, бора, фосфора, германия, мышьяка, образующие структурную сетку и модифицирующие окислы натрия, калия, лития, кальция, магния, бария, изменяющие физико-химические свойства стекломассы. Кроме того, в состав стекла вводят окислы алюминия, железа, свинца, титана, бериллия и др., которые самостоятельно не образуют структурный каркас, но могут частично замещать стеклообразующие и этим сообщать стеклу нужные технические характеристики. В связи с этим промышленные стекла являются сложными многокомпонентными системами.

Стекла классифицируют по ряду признаков: по стекло образующему веществу, по содержанию модификаторов и по назначению.

В зависимости от химической природы стекло образующего вещества стекла подразделяют на силикатные (SiO2),

По содержанию модификаторов стекла бывают щелочными (содержащими окислы Na2O, К2О), бесщелочными и кварцевыми. По назначению все стекла подразделяют на технические (оптические, светотехнические,, электротехнические, химико-лабораторные, приборные, трубные); строительные (оконные, витринные, армированные, стеклоблоки) и бытовые (стеклотара, посудные,бытовые зеркала и т. п.).

Технические стекла в большинстве относятся к алюмоборосиликатной группе и отличаются разнообразием входящих окислов. Стекла выпускаются промышленностью в виде готовых изделий, заготовок или отдельных деталей!

Общие свойства стекла. При нагревании стекло плавится в некотором температурном интервале, который зависит от состава. Для промышленных силикатных стекол температура стеклования te = 425 – 600"С, температура размягчения tp лежит в .пределах600 — 800 с С. В интервале температур между t0 и tр стекла находятся в высоковязком пластическом состоянии. При температурах выше tp (1000—1100°С) проводятся все технологические процессы переработки стекломассы в изделия.

Свойства стекла, как и всех аморфных тел, изотропны. Плотность колеблется от 2,2 до 6,5 г/см 3 (с окислами свинца, бария —до 8 г/см 3 ).

Механические свойства стекла- характеризуются высоким сопротивлением сжатию (50 — 200 кгс/мм- 2 ), низким пределом прочности при растяжении (3 — 9 кгс/мм 2 ) и изгибе (5 —15 кгс/мм 2 ).. Модуль упругости высокий (4500 до 10 4 кгс/мм 2 ), коэффициент Пуассона μ. = 0,184 -0,26. Твердость стекла, как и других неорганических материалов, часто определяется приближенным методом царапания по минералогической шкале Мооса и равна 5—7 единицам (за 10 единиц принята твердость алмаза, за единицу — талька). Ударная вязкость стекла низкая, оно хрупкое <а = 1,54-2,5 кгс-см/см 2 ). Более высокие механические характеристики имеют стёкла бесщелочного состава и кварцевые.

Важнейшими специфическими свойствами стекол являются их оптические свойства: светопрозрачность, отражение, рассеивание, поглощение и преломление света. Обычное неокрашенное листовое стекло пропускает до 90%, отражает примерно 8% и поглощает около 1% видимого и частично инфракрасного света; ультрафиолетовые лучи поглощает почти полностью. Кварцевое стекло является прозрачным для ультрафиолетовых лучей. Коэффициент преломления стекол составляет 1,47 — 1,96, коэффициент рассеяния (дисперсии) находится в интервале от 20 до 71. Стекло с большим содержанием РЬО поглощает рентгеновские лучи.

Термостойкость стекла характеризует его долговечность в условиях разных изменений температуры. Она определяется разностью температур, которую стекло может выдержать без разрушения при его резком охлаждении в воде (0°С). Коэффициент линейного расширения а стекла составляет от 5,6-10" 7 1/°С (кварцевое) до 90-10

7 1/°С (строительное), коэффициент теплопроводности от 0.57 до 1,3 ккал/(м-ч°С). Для большинства видов стекол термостойкость колеблется от 90 до 170°С, а для кварцевого стекла она составляет 800 — 1000°С. Химическая стойкость стекол зависит от образующих" их компонентов: окислы SiO2, ZrO2 , TiO2, B2O3, AI2O3, CaO, MgO, ZnO обеспечивают высокую химическую стойкость, а окислы Li2O, Na2O, K2O, BaO u РЬО, наоборот, способствуют химической коррозии стекла. Механическая прочность и термостойкость стекла могут’ быть повышены путем закалки и термохимического упрочнения.

Закалка, заключается в нагреве стекла до температуры выше tc и последующем быстром и равномерном охлаждении в потоке воздуха или в. масле. При этом сопротивление статическим нагрузкам увеличивается в 3 — 6 раз, ударная вязкость в 5 —7 раз. При закалке повышается также термостойкость стекла.

Термохимическое упрочнение основано на глубоком изменении структуры стекла и свойств его поверхности. Стекло подвергается закалке в подогретых кремнийорганических жидкостях, в результате чего на поверхности материала образуются полимерные пленки; этим создается дополнительное, по сравнению с результатом обычной закалки, упрочнение. Повышение прочности и термостойкости можно получить травлением закаленного стекла плавиковой кислотой, в результате чего удаляются поверхностные дефекты, снижающие его качество.

Силикатные триплексы представляют собой два листа закаленного стекла (толщиной 2 — 3 мм), склеенные прозрачной, эластичной полимерной пленкой. При разрушении триплекса образовавшиеся неострые осколки удерживаются на полимерной пленке. Триплексы бывают плоскими’ и гнутыми.

Термопан — трехслойное стекло, состоящее из двух стекол и воздушного промежутка между ними. Эта воздушная прослойка обеспечивает теплоизоляцию.

Применение технических стекол. Для остекления транспортных средств используют преимущественно триплексы, термопан и закаленные стекла.

Оптические стекла, применяемые в оптических приборах и инструментах, подразделяют на кроны, отличающиеся малым преломлением, и флинты — с высоким содержанием окиси свинца и большими значениями коэффициента преломления. Тяжелые флинты не пропускают рентгеновские и лучи. Светорассеивающие стекла содержат в своем составе фтор.

Остекление кабин и.помещений, где находятся пульты управления мартеновских и электрических дуговых печей, прокатных станов и подъемных кранов в литейных цехах, выполняется стеклами, содержащими окислы железа и ванадия, которые поглощают около 70% инфракрасного излучения в интервале длин волн 0,7 — 3 мкм.

Кварцевое стекло вследствие высокой термической и химической стойкости применяют для тиглей, чаш, труб, наконечников, лабораторной посуды. Близкое по свойствам к кварцевому стеклу, но более технологичное кварцоидное стекло используют для электроколб, форм для точного литья и т.д.

Электропроводящие (полупроводниковые) стекла: халькогенидные и оксидные ванадиевые, находят широкое применение в качестве термисторов, фотосопротивлений.

Теплозвукоизоляционные стекловолокнистые материалы. Эти материалы имеют рыхловолокнистую структуру с большим количеством воздушных прослоек, волокна в них располагаются беспорядочно. Такая структура сообщает этим материалам малую объемную массу (от 20 до 130 кг/м 3 ) и низкую теплопроводность [λ= 0,030-0,0488 ккал/(м-ч- 0 С)].

Разновидностями стекловолокнистых материалов являются стекловата, применение которой ограничено ее хрупкостью; материалы АСИМ, АТИМС, АТМ-3, состоящие из стекловолокон, расположенных между двумя слоями стеклоткани или стеклосетки, простеганной стеклонитками. Они применяются в интервале температур от — 60 до 450 —600°С. Иногда стекловолокна сочетают с термореактивной смолой, придающей матам более устойчивую рыхлую структуру (материал АТИМСС), рабочие температуры — до 150°С. Материалы, вырабатываемые из короткого волокна и синтетических смол, называются плитами. Коэффициент звукопоглощения плит при частоте 200-800 Гц равен 0,5; при частоте 8000 Гц – 0,65.

Стекловату, маты, плиты применяют для теплозвукоизоляции кабин самолетов, кузовов автомашин, железнодорожных вагонов, тепловозов, электровозов, корпусов судов, в холодильной технике, ими изолируют различные трубопроводы, автоклавы и т. д.