Содержание

Винтовой механизм был известен ещё в Древней Греции (как Архимедов винт) Позднее винт был описан греческим математиком Архитом Тарентским. В I веке до н. э. деревянные винтовые передачи уже широко применялись в странах Средиземноморья в составе масляных и винных прессов. В Европе XV века металлические винты в качестве крепёжных изделий были очень редки, если вообще были известны. [2] Ручные отвёртки (в оригинале — фр. tournevis [3] ) появились не позднее 1580 года, хотя широкое распространение они получили только с началом XIX века [4] . Первоначально винты были одной из многочисленных разновидностей крепежа в строительстве, и применялись в плотницком и кузнецком ремёслах.

Широкое распространение металлических винтов началось после появления в 1760—1770 годах машин для их массового поточного изготовления. [5] Развитие этих машин поначалу шло двумя путями: промышленное изготовление винтов по дереву на одноцелевой машине, и мелкосерийная штамповка нужных винтов мастерами на полуручной машинке со сменной оснасткой.

Классификация

В зависимости от назначения существуют:

- крепёжные винты (для разъёмного соединения деталей);

- установочные винты (для взаимной фиксации деталей).

Крепёжные винты

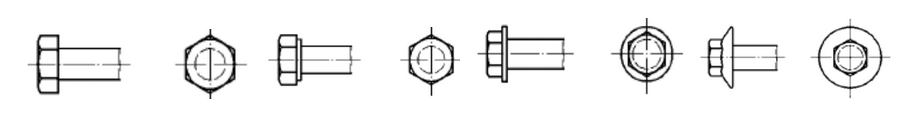

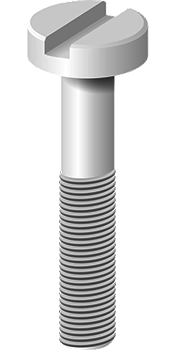

Наиболее распространённым типом винта в технике является крепёжный винт. Такой винт является главной деталью разъёмного винтового соединения и представляет собой стержень с резьбой на одном конце и головкой на другом.

Головка винта служит для прижатия соединяемых деталей и захвата винта отвёрткой, гаечным ключом, имбусовым ключом или другим инструментом. Получили распространение крепёжные винты с круглой, шестигранной, квадратной и другими головками. Разновидность головки винта — секретка — применяется для затруднения откручивания винта посторонними. (Например, винт с одним или двумя отверстиями на головке (вместо шлица), винты под Y-образную отвёртку и т. д. В СССР на железных дорогах (крепление путевых устройств) часто применялись 5-гранные болты.) Для автолюбителей продаются «секретки» для крепления колёс автомобиля — все они, как правило, требуют своего уникального нестандартного ключа.

В России механические свойства болтов, крепёжных винтов и шпилек из углеродистых нелегированных и легированных сталей по ГОСТ 1759.4-87 [6] (ISO 898/1-78) при нормальных условиях характеризуют 11 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9. Первое число умноженное на 100, определяет номинальное временное сопротивление в Н/мм², второе число (отделённое точкой от первого) умноженное на 10, — отношение предела текучести к временному сопротивлению в процентах. Произведение чисел, умноженное на 10, определяет номинальный предел текучести в Н/мм². Наиболее распространены винты и болты с классом прочности 8.8 (нормальной прочности).

Соединение деталей с помощью винта и гайки называются болтовыми, а предназначенные для них винты, соответственно, болтами. Болты, как правило, имеют шестигранную головку «под ключ».

Основные типы болтов

В соответствии с ГОСТ 27017-86 «Изделия крепежные. Термины и определения» болтом называется крепежное изделие в форме стержня с наружной резьбой на одном конце, с головкой на другом, образующее соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий. Отметим, что похожее определение в стандарте получает и винт: крепежное изделие для образования соединения или фиксации, выполненное в форме стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом.

Полной ясности в вопросе, чем отличается болт от винта, нет до сих пор. Например, иногда признаком болта считают неполную резьбу, хотя существуют болты и с полной резьбой. Если резьба выполнена не по всей длине болта, то диаметр гладкой части стержня примерно такой же, как и диаметр резьбы, измеренный на вершинах ее витков. Но бывают и исключения.

Иногда говорят, что болт должен обязательно иметь шестигранную головку. Но, в то же время, болтами называют изделия с полукруглой и потайной головкой. Рассмотрим наиболее популярные варианты болтов, имеющиеся в ассортименте ЦКИ.

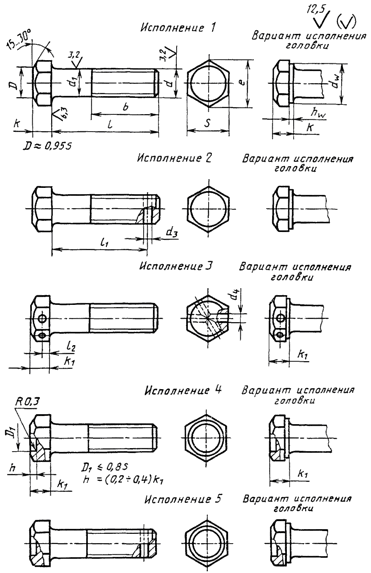

Шестигранная головка производится в нескольких модификациях: основная, с опорным выступом, с буртом, с фланцем.

Болты с шестигранной головкой и основной резьбой разделяют на болты с полной (DIN 933) и неполной резьбой (DIN 931) и мелким и сверхмелким шагом резьбы (DIN 960 и DIN 961).

Отдельно могут быть выделены болты с шестигранной головкой с увеличенным размером под ключ для высоконагруженных предварительно напряженных резьбовых соединений стальных конструкций DIN 6914.

Болты с уменьшенным размером под ключ отличаются разнообразием исполнений.

Наряду с шестигранными головками болты могут иметь полукруглую головку:

И потайную головку:

К таким болтам устойчиво применяется определение «мебельный». Отчасти это объясняется тем, что некоторые из них широко применяются при производстве мебели. При этом усы и подголовки препятствуют проворачиванию изделия при сборке.

Примерами болтов называемых по назначению являются «откидной» и «приварной».

У откидного болта DIN 444 вместо привычной головки расположена втулка со сквозным отверстием – её еще называют кольцом. Как правило, втулка сидит на оси и болт вращается вокруг нее. Толщина кольца и длина резьбы в конструкции могут варьироваться.

Приварной болт вообще мало похож на болт. На месте головы у него расположен маленький цилиндрический выступ. Часто это изделие называют ещё шпилька приварная.

Именно он обеспечивает стыковую сварку болта и основания. Вместо цилиндра с резьбой привариваться могут и другие внешние элементы.

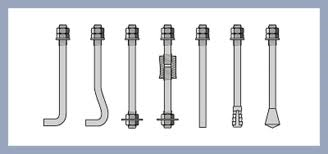

Под формальное наименование «болт» попадают также болты анкерные и призонные.

Анкерные болты предназначены для замуровывания в бетон. Их стержень имеет резьбу на одном конце – том, который выходит наружу. Форма другого конца может быть разной.

Его задача – обеспечить максимальное сопротивление вырыву анкера из основания. Поэтому второму концу придают расширяющуюся форму. При установке болта эта часть опускается в шурф и заливается бетоном.

Призонный болт – это болт, диаметр гладкой части стержня которого обеспечивает его установку по посадке без зазора в точно обработанное отверстие. Для этого резьбовая часть исполняется заведомо меньшего диаметра.

«Призонный» болт DIN 609 — это искаженное «прецизионный», то есть высокой точности. Также в качестве призонных применяются «Болты с шестигранной уменьшенной головкой класса точности А для отверстий из-под развертки. ГОСТ 7817-80».

Технология производства болтов

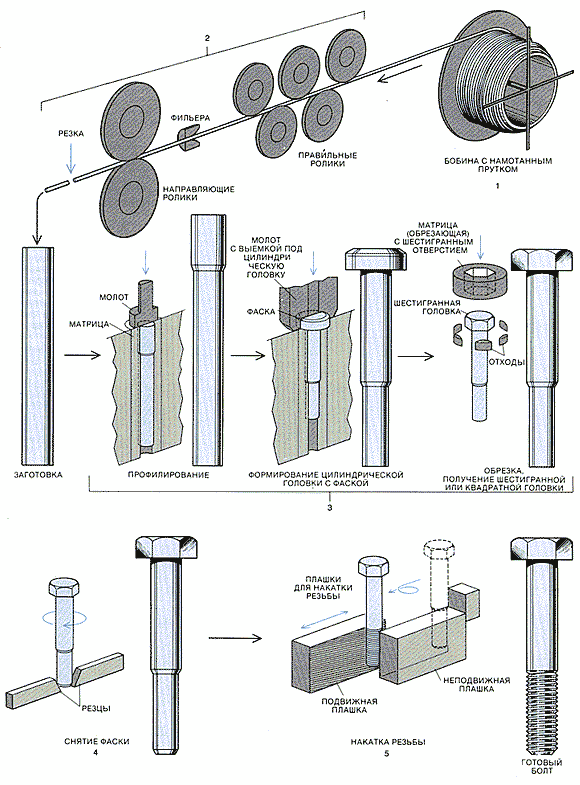

Наиболее распространенная технология производства болтов представлена на рисунке ниже.

Классификация винтов

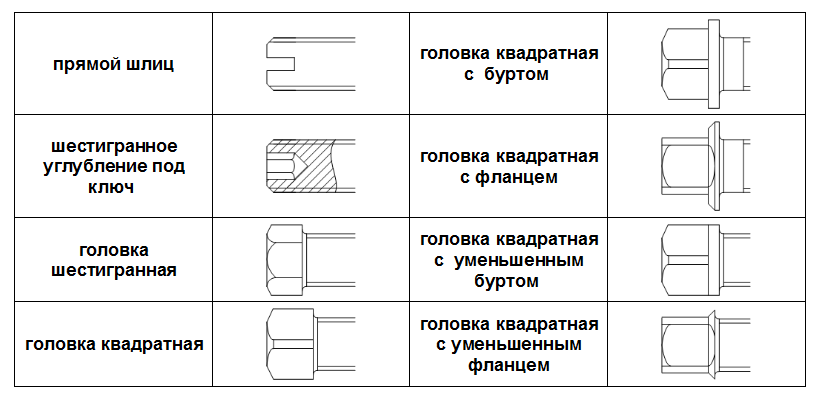

Рассмотрим теперь винты, имеющиеся в ассортименте ЦКИ. Самая большая группа из них – винты общего назначения. Это с ними мы встречаемся ежедневно в быту и на производстве. Все они имеют стержень с полной резьбой (хотя бывают и исключения) и головки различной формы. На головках имеются шлицы или углубления под ключ разного типа.

Другая большая группа винтов – винты установочные. Название пошло от их назначения. В своем большинстве они предназначены для точной установки и фиксации деталей в механизмах. Для этого на своих концах они имеют различные выступы или углубления.

По ГОСТ 12414-94 (ISO 4753:1999): «Концы болтов, винтов и шпилек. Размеры» предусматриваются следующие концы установочных винтов:

Привод крутящего момента осуществляется следующими элементами:

В сводной таблице представлены реально существующие, наиболее распространённые сочетания головок и концов установочных винтов с указанием стандарта DIN.

Винты являются представителями большого семейства резьбовых крепежных элементов, в которое входят также болты, резьбовые шпильки, саморезы по дереву и металлу. Конструктивно любой винт состоит из рабочего стержня, с нанесенной на нее резьбой и элемента, служащего для передачи крутящего момента. В качестве последнего могут выступать головки разной формы, под ключ или с шлицами под отвертку, а также просто шлицы, расположенные в торце стержня. Винты служат для соединения деталей и, в некоторых случаях, могут являться осью для вращения детали или направляющей.

Наиболее распространенными являются машиностроительные винты и крепеж, используемый с деревом. Винты, применяемые для соединения металлических деталей, используются с гайками или требуют отверстия с нарезанной резьбой. Винты для работы с деревом удерживается в материале благодаря конической форме и резьбе, захватывающей древесину.

Первые винты и оборудование для их изготовления

Несмотря на то, что первые крепежные элементы, схожие по конструкции и принципу работы с винтами, появились более 2 тысяч лет назад, считается, что современный металлический винт был впервые изготовлен в эпоху Возрождения. Первые винты изготавливались мастерами вручную, поэтому вряд ли можно было найти два абсолютно одинаковых метиза. Массовое внедрение такого крепежа было невозможно из-за трудоемкого и длительного процесса изготовления резьбы. Винты позднего Средневековья были дорогими и редкими изделиями до создания в 1586 году первого станка для производства резьбовых изделий. Изобретатель аппарата, Жак Бессон, был придворным инженером короля Франции Карла IX и разработка станка финансировалась за счет казны. Устройство сложно было назвать производительным, но оно дало толчок для развития техники в этом направлении.

Несмотря на то, что первые крепежные элементы, схожие по конструкции и принципу работы с винтами, появились более 2 тысяч лет назад, считается, что современный металлический винт был впервые изготовлен в эпоху Возрождения. Первые винты изготавливались мастерами вручную, поэтому вряд ли можно было найти два абсолютно одинаковых метиза. Массовое внедрение такого крепежа было невозможно из-за трудоемкого и длительного процесса изготовления резьбы. Винты позднего Средневековья были дорогими и редкими изделиями до создания в 1586 году первого станка для производства резьбовых изделий. Изобретатель аппарата, Жак Бессон, был придворным инженером короля Франции Карла IX и разработка станка финансировалась за счет казны. Устройство сложно было назвать производительным, но оно дало толчок для развития техники в этом направлении.

Первая машина, которая могла выпускать винты серийно, была создана в Англии, в 1760 году братьями Джобом и Уильямом Уайт. Устройство могло производить до 10 изделий в минуту, что казалось в XVIII столетии настоящим чудом. Тем не менее, современный метод производства резьбового крепежа имеет мало общего с технологией братьев Уайт. Концепция, используемая производителями сегодня, была разработана опять же в Англии, инженером Генри Модсли, в начале XIX столетия. Машина Модсли была первой, использующей для нарезки резьбы метчики и плашки, и именно поэтому она считается прародительницей токарно-винторезного станка. Еще одна заслуга британского изобретателя – это создание стандартов для резьбовых элементов. До внедрения этих правил каждый изготавливал винты так, как ему хотелось и ни о какой совместимости не было и речи. Генри Модсли первый заговорил о том, что любой винт с заданным размером, должен подходить к внутренней резьбе того же размера, нарезанной на гайке или в отверстии.

Одновременно с англичанином Модсли работали над проблемой массового производства винтов и за океаном. Инженер Дэвид Уилкинсон разработал винторезно-токарный станок собственной конструкции и даже получил на свое детище патент. Чуть позже, в 1845 году, появился более совершенный станок разработки Стивена Финча, а сразу же после Гражданской войны изобретатель и рационализатор Кристофер Уокер продемонстрировал полностью автоматический токарный станок, способный массово производить винты с параметрами высокой точности. Первая фабрика по выпуску резьбовых метизов, принадлежащая компании Abom and Jackson, открылась в 1810 году в Америке, на Род-Айленде. К 1895 году производство стало настолько массовым, что компании, выпускающие винты, стали объединяться в отдельные профсоюзы.

Современное производство винтов: технология и материалы

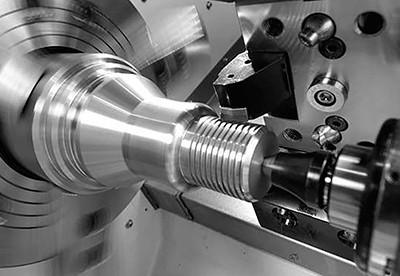

Несмотря на то, что основные положения о винтах, озвученные Генри Модсли, остались незыблемыми, технология нарезки резьбы на винтах в наши дни практикуется очень редко и в основном при изготовлении специального крепежа, используемого в наукоемких сферах человеческой деятельности. В массовом производстве метизов сегодня применяется технология прокатки, в основе которой лежит метод обработки, предложенный в 1836 году американцем Уильямом Кином.

В наши дни для производства винтов чаще всего используют низкоуглеродистые сорта стали. Также производители применяют и другие материалы, например нержавеющую сталь, латунь, сплавы никеля и алюминия и даже полимеры. При создании винта качество металла играет очень важную роль, так как в ином случае добиться необходимой точности размеров будет невозможно.

В наши дни для производства винтов чаще всего используют низкоуглеродистые сорта стали. Также производители применяют и другие материалы, например нержавеющую сталь, латунь, сплавы никеля и алюминия и даже полимеры. При создании винта качество металла играет очень важную роль, так как в ином случае добиться необходимой точности размеров будет невозможно.

Для работы берется проволока, которая рубится на отрезки, сопоставимые по длине с будущими метизами. После этого, по одной из сторон проволочного отрезка машина наносит два удара, формируя головку. Затем, в зависимости от типа и назначения винта, могут использоваться два способа создания резьбы:

Первый способ, сложный и очень точный, выполняется по методу, предложенному Модли, на токарно-винторезном станке. В этом случае заготовка фиксируется в станке и ей придают крутящий момент. В процессе вращения к будущему винту подводят резец, который и формирует резьбу. Как мы уже говорили, этот способ применяется редко, для винтов с особыми требованиями к качеству. В массовом производстве распространен способ накатывания, при котором на стержень винта воздействуют ролики, на цилиндрической поверхности которых нанесен профиль. Резьба, в этом случае, образуется путем выдавливания роликами. Такое производство обходится дешевле и обеспечивает точность, достаточную для большинства областей применения винтов.

Крепеж с готовой резьбой перемещают в установку, наносящую защитное или декоративное покрытие на поверхность детали. После финишной обработки продукция направляется на проверку качества, после чего ее ждет склад готовой продукции и магазины строительных материалов и метизов.