Трубопровод подачи газа на УАО оснащен отсечной запорной арматурой с дистанционным управлением, предназначенной для экстренного перекрытия подачи при возникновении аварийной ситуации на установке по системе ПАЗ.

Работу установки аминовой очистки определяют пять особо важных параметров, и обеспечивающие их поддержание устройства контроля и регулирования:

· расход исходного газа;

· уровень и давление в сепараторе газа на входе;

· параметры работы фильтра – коагулятора;

· параметры работы контактора;

· уровень и давление в скруббере очищенного газа.

Поток газ, поступающий на УАО, контролируется клапаном, поддерживающим давление на входе в сепаратор газа. Поток оборудован датчиком давления со съемом аварийного сигнала высокого давления. Входной трубопровод снабжен клапаном аварийного отключения, отрабатывающим по аварийным сигналам дифференциального манометра. Противодавление в газовом потоке, которое должно соответствовать спецификации газа, подаваемого по трубопроводу на установку очистки от меркаптанов, обеспечивается клапаном регулирования давления, расположенным на выходе газа из установки очистки от меркаптанов.

Газ из трубопровода осушенного газа подается в сепаратор. Сепаратор газа на входе оснащен датчиком уровня пар/жидкость с сигнальным устройством высокий/низкий, и клапаном управления потоком жидкости из сепаратора, который направляет ее в дренажную систему кислой воды и местными указателями уровня и давления. Управление работой скруббера – автоматическое.

Газ в двухсекционный фильтр-коагулятор газа поз. F-2402 поступает из сепаратора на входе для отделения тумана. Нижнюю часть занимает сепаратор пар/жидкость, в котором уровень жидкости определяется локально и контролируется автоматически клапаном расхода жидкости из сепаратора. Газ поступает из нижней части аппарата в верхнюю часть, представляющую собой насадочную колонну, заполненную фильтрующими элементами и снабженную местным манометром и дифференциальным манометром с сигнализацией (высокое дифференциальное давление указывает на неисправность в работе контуров регулирования уровнем или закупоривание фильтрующих элементов). Уровень жидкости в верхней части определяется локально и контролируется автоматически клапаном расхода жидкости из сепаратора.

Газ в контактор амина поз. T-2510 поступает из фильтра-коагулятора для очистки от кислых компонентов. Регенерированный амин из установки регенерации амина подается в верхнюю часть контактора и стекает вниз, на тарелки колонны, где он абсорбирует H2S и CO2 из высокосернистого газа. Ввод регенерированного амина осуществляется при помощи трех впускных устройств: лотки 1, 3 и 5. Точка ввода регенерированного амина меняется в зависимости от содержания CO2 в высокосернистом газе и желаемой эффективности очистки. При перемещении лотка входа регенерированного амина меняется фактическое количество лотков в колонне – от 20 до 18 и 16.

Так как реакция H2S и CO2 с амином экзотермическая, в колонне выделяется определенное количество тепла, и для достижения оптимальных показателей технологического процесса осуществляется четкое регулирование температурного режима колонны. Для этого контактор оснащен несколькими термопарами, которые измеряют температурное поле колонны, с передачей сигнала в аппаратную. Кроме того, измеряется температура сырьевого газа, отходящего газа и обогащенного амина. Приборы, измеряющие температуру сырьевого газа и газа из третьей тарелки, подают сигнал при превышении допустимого уровня температуры.

На дне колонны (контактора амина) поддерживается постоянный уровень насыщенного амина посредством клапана расхода на линии вывода насыщенного амина из контактора. Нижняя зона колонны оборудована уровнемером, который имеет верхний и нижний сигналы. Зона также оборудована местными датчиками уровня, температуры и давления.

Колонна оснащена прибором измерения дифференциального давления, который подает сигнал при превышении допустимого перепада давления, что свидетельствует либо о чрезмерном потоке газа в колонне, либо о вспенивании амина, которое, как правило, вызвано повышенным содержанием углеводородов. Для подавления пенообразования оборудована система подачи в верх колонны антивспенивающего раствора.

Системы подачи высокосернистого газа в аминовый контактор и вывода очищенного газа из колонны снабжены газовыми анализаторами для непрерывного контроля концентрации сероводорода.

Очищенный газ поступает в скруббер обработанного газа поз. V-2403 для отделения капельной влаги. Скруббер оснащен уровнемером с передачей сигнала высокого уровня в операторную, уровень в скруббере поддерживается автоматически удалением жидкости через клапан расхода. Кроме того, имеется местный индикатор уровня и давления.

Техническая характеристика оборудования установки кондиционирования топливного газа представлены в таблице 9.12.

Таблица 9.12 – Техническая характеристика оборудования установки кондиционирования топливного газа (поз.К03)

| Наименование параметра | Единица измерения | Значение |

| Сепаратор газа на входе V-2401 | ||

| Давление рабочее | МПа | 4,0 |

| Температура рабочая | ºС | |

| Давление расчетное | МПа | 4,6 |

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ – конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Алканоламины, будучи щелочами, легко вступают в реакцию с H2S, образуя водорастворимые соли. Процесс взаимодействия H2S с алканоламинами описывается следующими суммарными реакциями (на примере моноэтаноламина).

Процесс поглощения сероводорода сопровождается выделением теплоты (таблица 1), а процесс регенерации раствора абсорбента – поглощением теплоты.

Меркаптаны обратимо реагируют с алканоламинами с образованием водорастворимых меркаптидов, разрушающихся при регенерации раствора абсорбента. Серооксид углерода в водных растворах аминов гидролизуется:

Образовавшиеся H2S и СО2 реагируют с аминами по основным реакциям, но эти реакции из-за малого содержания СОS в исходном газе никогда не доходят до конца.

В насыщенном растворе абсорбента сероводород и другие извлекаемые компоненты газа находятся не только в связанном виде за счет химических реакций, но и в свободном, растворенном виде.

Согласно принципу Ле-Шателье понижение температуры и повышение давления способствует протеканию реакций в прямом направлении, а повышение температуры и понижение давления – в обратном направлении. Это положение является определяющим при выборе режимов очистки газа и регенерации насыщенного абсорбента.

Таблица 1 – Основные физико-химические свойства алканоламинов

Плотность при 20 0 С, кг/м 3

Температура, 0 С:

кипения при атмосферном давлении

Давление насыщенных паров при 60 0 С, Па

Динамическая вязкость при 20 0 С, 10 3 Па?с

Удельная теплоемкость при 20 0 С,

Массовая доля амина в рабочем растворе, %

Теплота реакции, кДж/кг:

Содержание основного вещества, % мас.,

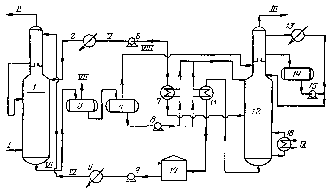

Принципиальная технологическая схема однопоточной абсорбционной очистки газа растворами этаноламинов приведена на рисунке 1. Поступающий на очистку газ I проходит восходящим потоком через абсорбер 1 навстречу потоку регенерированного абсорбента V. Насыщенный кислыми газами раствор абсорбента VI, выходящий с низа абсорбера, подогревается в теплообменнике 5 регенерированным раствором из десорбера 6 и подается на верх его. После частичного охлаждения в теплообменнике 5 регенерированный раствор дополнительно охлаждается в холодильнике 3 и подается наверх абсорбера 1.

Рисунок 1. Технологическая схема однопоточной аминовой очистки газа:

1 – абсорбер; 2 – емкость регенерированного абсорбента;

3 – холодильник; 4 – экспанзер; 5 – теплообменник; 6 – десорбер;

7 – конденсатор-холодильник; 8 – сеператор; 9 – рибойлер;

I – исходный газ; II – очищенный газ; III – экспанзерный газ;

IV – кислые газы; V, VI – соответственно регенерированный

и насыщенный растворы амина

Тепло, необходимое для регенерации насыщенного раствора, сообщается последнему в рибойлерах, обогреваемых водяным паром. Кислый газ из десорбера охлаждается для конденсации содержащихся в нем водяных паров. Конденсат этих паров из сепаратора 8 возвращают в десорбер 6 несколько выше входа насыщенного раствора амина.

В схеме предусмотрен экспанзер (выветриватель) 4, в котором за счет снижения давления насыщенного раствора выделяются физически растворенные в абсорбенте углеводороды и частично сероводород и диоксид углерода. Экспанзерный газ III после очистки используется в качестве топливного газа или компримируется и подается в исходный газ I.

В представленной на рисунке 1 схеме регенерированный абсорбент подается одним потоком (поэтому схема названа однопоточной) на верхнюю тарелку абсорбера. Однако, помимо описанной, в промышленности широкое распространение получила схема с раздельными потоками подачи в абсорбер регенерированного абсорбента одинаковой степени регенерации: 70-80 % раствора абсорбента подается в середину абсорбера, а остальное количество – на верхнюю тарелку. Это позволяет снизить затраты энергии на перекачку раствора абсорбента, уменьшить металлоемкость абсорбера (абсорбер имеет меньший диаметр выше тарелки ввода абсорбента в его середине из-за меньших жидкостных нагрузок на тарелках), а также повысить степень извлечения СОS за счет подачи среднего потока раствора абсорбента с более высокой температурой и осуществления реакции гидролиза СОS.

В случае большого содержания в очищаемом газе кислых компонентов также целесообразно применение двухпоточного ввода абсорбента, но разной степени регенерации. Частично регенерированный абсорбент подается в среднюю часть абсорбера, а на верхнюю тарелку подается глубокорегенерированный абсорбент для тонкой очистки газа. Такая схема по сравнению с обычной однопоточной схемой (рисунок.1) позволяет на 10-15 % снизить расход водяного пара на регенерацию. Кроме того, при очистке высококислых газов необходимо осуществлять двойное выветривание насыщенного раствора абсорбента при разных давлениях: первоначально при давлении 1,5-2,0 МПа для выделения основного количества растворенных углеводородов, а на второй ступени при давлении, близким к атмосферному, без подвода тепла выделяется часть кислых газов, которая направляется непосредственно на производство серы. За счет двухступенчатого выветривания дополнительно экономится до 10 % водяного пара, подаваемого в рибойлеры десорбера, но при этом устанавливается насос для подачи насыщенного раствора абсорбента из второго выветривателя в десорбер, который работает в неблагоприятных условиях при высокой степени насыщения раствора абсорбента кислыми компонентами и высокой температуре раствора (до 65-75 0 С).

При очистке газа, содержащего СОS наряду с H2S и СО2 в абсорбере может быть предусмотрена зона поглощения и гидролиза СОS, состоящая из 5-8 тарелок, куда подается регенерированный раствор амина в количестве 10-15 % от общего объема с температурой до 70-80 0 С.

В промышленных схемах аминовой очистки газа предусматриваются также системы фильтрации раствора и ввода антивспенивателя.

На рисунке 2 приведена принципиальная технологическая схема установок аминовой очистки газов с высоким содержанием кислых компонентов, эксплуатируемых в Канаде, Франции, США и на Астраханском ГПЗ. В ней предусмотрены и раздельный ввод в абсорбер частично и полностью регенерированного раствора амина, и двухступенчатое выветривание насыщенного раствора амина, и зона поглощения и гидролиза СОS в абсорбере.

При МЭА-очистке общая степень насыщения раствора абсорбента кислыми газами составляет от 0,3-0,4 до 0,6-0,7 моль/моль МЭА.

Технологический режим в абсорбере следующий: температура исходного газа – 30-35 0 С, регенерированного МЭА – 35-45 0 С; давление 3 МПа. Десорбер работает при следующих параметрах: температура насыщенного амина на входе в десорбер – 85-95 0 С, регенерированного амина в кубе десорбера – 110-120 0 С (не более 125 0 С); давление 0,3-0,8 МПа. Количество тарелок в абсорбере и десорбере составляет 20-25 штук, тип тарелок – клапанные, ситчатые или решетчатые, коэффициент полезного действия – 0,25-0,40.

ДЭА-процесс существует в двух разновидностях – обычный ДЭА-процесс (концентрация ДЭА в растворе 20-25 % мас., поглотительная способность по кислым компонентам – 0,5-0,8 моль/моль ДЭА) и ДЭА-SNPA-процесс (концентрация ДЭА в растворе 25-30 % мас., поглотительная способность по кислым компонентам – 1,0-1,3 моль/моль ДЭА). Первая разновидность используется при наличии в исходном газе COS и СS2 и парциальном давлении кислых компонентов в нем от 0,2 МПа и выше, вторая – при парциальном давлении кислого газа выше 0,4 МПа. Технологический режим в абсорбере при ДЭА – очистке следующий: температура верхнего потока абсорбера – 35-40 0 С; среднего потока – 70-80 0 С; насыщенного абсорбента – 65-75 0 С; давление – 6,0-7,0 МПа; общий расход раствора абсорбента – 1,0-1,5 л/м 3 газа. Параметры технологического режима десорбера следующие: температура верха – 50-55 0 С; питания – 105-115 0 С; низа – 120-125 0 С; давление – 0,18-0,25 МПа. Количество тарелок в абсорбере и десорбере, их тип и к.п.д. такие же, как и при МЭА-очистке.

Очистка газов от сероводорода и других серосодержащих примесей

Состав сернистых соединений и их концентрации в природном и попутных нефтяных газах различных месторождений варьируются в очень широких пределах.

В основном, сернистые соединения в указанных газах представлены сероводородом и, в некоторых случаях, серооксидом углерода и легкими меркаптанами, концентрация которых существенно ниже концентрации сероводорода.

Количество сернистых соединений, извлекаемых на каждой конкретной установке, зависит от расхода очищаемого газового потока и начального содержания сернистых соединений и колеблется от нескольких тонн до нескольких миллионов тонн в год.

В то же время важно отметить, что и требования к очищенному газу по остаточной концентрации сернистых соединений различаются на много порядков. Так, при очистке водородсодержащего потока на установках гидроочистки в очищенном газе должно оставаться не менее 5 г/м 3 сероводорода, а при очистке этилена, идущего на производство оксида этилена, суммарное содержание сернистых соединений не должно превышать 0,0001 мг/м 3 .

Методы очистки газов от сероводорода можно разделить на две основные группы: сорбционные и каталитического окисления.

Сорбционные методы можно условно отнести к двум основным группам – абсорбционные и адсорбционные методы. Наиболее широко распространены первые, допускающие любое начальное содержание примесей в газе. Адсорбционные процессы используют при малых начальных содержаниях примесей [до 3 – 5% (об.)], но они позволяют глубоко очистить газ.

Абсорбционные методы по характеру используемого абсорбента делят на методы химической сорбции (хемосорбции), физической абсорбции и комбинированные.

Хемосорбционные процессы основаны на химическом взаимодействии H2S с активным компонентом абсорбента, в качестве которого в этих процессах применяют амины (моно-, ди- и триэтаноламины, диизопропаноламин) и щелочи.

Физическая абсорбция основана на физическом растворении сероводорода в абсорбенте, в качестве абсорбента используют N-метилпирролидон, гликоли (ди- и триэтиленгликоли), трибутилфосфат, сульфолан, метанол и др.

В комбинированных процессах используют обычно смешанные поглотители (хемосорбенты и абсорбенты). Одним из широко распространенных сейчас процессов является «Сульфинол», в котором в качестве поглотителей применяют сульфолан и диизопропаноламин.

Адсорбционные процессы основаны на селективном физическом поглощении H2S в порах твердых поглотителей, которыми являются активные угли или синтетические цеолиты.

Методы каталитического окисления основаны на превращении сероводорода в элементную серу в присутствии катализаторов, например, комплексных соединений хлорида железа с динатриевой солью этилендиаминтетрауксусной кислоты (Трилон Б) или горячего раствора мышьяковых солей щелочных металлов.

Выбор того или иного метода очистки газа зависит от многих факторов (это начальные и конечные допустимые концентрации сероводорода, область применения очищенного газа – в быту, в химии или в двигателях, а также возможность использования определенного поглотителя и экономические факторы), но основными из них являются концентрации сероводорода и сероорганических соединений в исходном газе.

При высоких парциальных давлениях кислых компонентов в газе предпочтение отдается абсорбционным методам, основной недостаток которых – низкая избирательность в отношении углеводородов и обусловленная этим необходимость предварительного удаления из газа тяжелых углеводородов.

Хемосорбционные и комбинированные процессы рекомендуются при средних парциальных давлениях кислых примесей в газе, а адсорбционные и окислительные – при низких.

Очень важное значение в любом методе очистки имеет правильный выбор поглотителей, которые должны удовлетворять следующим общим требованиям:

поглотитель должен иметь низкое давление насыщенного пара при температурах сорбции, чтобы потери его с очищаемым газом были минимальны;

поглотитель должен обладать высокой способностью поглощать кислые соединения из газа в широком интервале их парциальных давлений;

поглотитель должен иметь невысокую вязкость, обеспечивающую хороший межфазный контакт с газом, малую растворяющую способность в отношении углеводородов;

поглотитель должен обладать низкой коррозионной активностью, высокой стойкостью к окислению.

Конечно идеальных поглотителей, максимально удовлетворяющих всем этим требованиям, не существует, а используемые на практике поглотители в чем-то максимально удовлетворяют этим требованиям, а в чем-то – явно недостаточно.

Широкое распространение в промышленности получила схема с раздельными потоками подачи в абсорбер раствора разной степени регенерации. Принципиальная схема такой установки очистки газа приведена на рис.19.

Рис. 19. Схема аминовой очистки газа с разветвленными потоками раствора разной степени регенерации:

I-газ на очистку; II-очищенный газ; III -кислый газ; IV- тонко регенерированный амин; V- грубо регенерированный амин; VI-насыщенный амин; VII, VIII – экспанзерные газы; IX- водяной пар; 1 -абсорбер; 2, 5, 13– холодильники; 3, 4-экспанзеры; 6, 8, 9, 15– насосы; 7, 11 -теплообменники; 10-емкость регенерированного амина; 12-десорбер; 14-рефлюксная емкость, 16 –кипятильник

Частично регенерированный раствор из десорбера подается в среднюю секцию абсорбера. Глубокой регенерации подвергается только часть раствора, которая подается на верх абсорбера для обеспечения тонкой очистки газа. Такая схема позволяет по сравнению с обычной схемой до 10-15% снизить расход пара на регенерацию раствора.

При очистке газа с высоким содержанием кислых компонентов целесообразно осуществить двойное расширение (выветрирование) насыщенного амина при разном давлении.

На первой ступени при давлении 1,5-2 МПа из раствора выделяется основное количество растворенных углеводородов, что обеспечивает в дальнейшем низкое ( Соседние файлы в папке 3

-

#