Содержание

. . . Азотирование — это термохимическое упрочение поверхности стальных и чугунных деталей, при которой насыщают азотом. Поверхностный слой изделия, насыщенный азотом, имеет в своём составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию.

Так же — детали подвергнутые азотированию держат свою повышенную прочность при нагреве до температуры 550–600°С. Для сравнения- после цементации твердость поверхностного слоя может начать ухудшаться при нагреве детали уже свыше 225°С.

В итоге можно четко констатировать — что прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Именно поэтому уже более 60 лет такие ответственные и подвергаемые жесткому нагреву детали ДВС как впускные и выпускные тарельчатые клапана обязательно подвергают азотированию.

. . . . Другой важной чертой процесса азотирования стали является то, что при этом процессе детали нагревают лишь до 500-550°С. Такой достаточно щадящий процесс термического воздействия приводит к тому, что в даталях практически не возникает термических напряжений и последующих деформаций. Именно поэтому азотированию можно подвергать детали уже изготовленные «точно в размер». В отличие от азотирования, процессы цементирования или закалки предполагают нагрев до 850-950 °С, что приводит к серьезным последующим поводкам деталей (изменению их геометрии за счет появления внутренних напряжений) и необходимости далее шлифовать такие изделия. А шлифовать термоупроченные детали с высокой поверхностной твердостью- дело очень трудоемкое и дорогое….

Особенно такой щадящий режим термовоздействия на азотируемые детали характерен для передовой методики ионно-плазменного азотирования, где нагрев идет более щадящий, чем при азотировании в газовой среде аммиака.

Поверхностная твердость обработанных сталей типа 38Х2МЮА достигает величины в 63-65 HRC (твердость по Роквеллу), стали 40Х- до 50-52 HRC .

*Для справки нетермообработанная твердость поверхности конструкционной стали находится в значениях 25-30 HRC , а твердость поверхности напильника примерно 65-70 HRC .

Глубина возникающего поверхностного термоупроченного слоя составляет от 0,2 до 0,6 мм в зависимости от типа стали.

Детали после процесса азотирования. Цвет изменился- нитриды железа обладают специфическим цветом.

КАКИЕ ДЕТАЛИ ПОДВЕРГАЮТ АЗОТИРОВАНИЮ?

. . . Азотированию подвергают прежде всего такие детали различных машин и механизмов, которые подвергаются повышенному износу за счет усиленного трения в условиях значительных температур.

ШНЕКОВЫЕ ПАРЫ:

… Например — шнеки и филеры (пилотезы) шнековых прессов для выдавливания с дальнейшим формованием пластиковых изделий, либо шнеков при производстве евродров из опилок-цепы, либо шнековых прессов для отжима растительного масла, и прочих похожих шнековых прессов.

Например — большая технологическая проблема шнеков для формовки и прессования евродров из цепы и опила — это очень быстрый износ формующей пары «оконечник шнека- фильера». Особенно- если формовке подвергается щепа с лесосеки, загрязненная песком, глиной и почвой, то поверхности формующей пары дешевых шнековых прессов изнашиваются за 4-6 дней, а «фирменных» прессов держатся не более месяца… После этого шнек практически уже не может выдавать продукт нормального качества и нужной геометрии…

После реставрации шнека и азотирования его восстановленной поверхности такая деталь может служить в районе полугода при работе на замусоренной песком и глиной щепе, а на нормальной сырье такой шнек работает не менее 2-х лет…

ПУАНСОНЫ И ШТАМПЫ:

Так же обязательно нужно термоупрочивать поверхность различных штампов и пуансонов. При такой обработки срок их службы так же увеличивается в разы.

ДЕТАЛИ ДВС:

….. Крайне необходимо подвергать азотированию различные элементы и детали двигателей внутреннего сгорания. Так подвергнутый азотированию коленвалы и распредвалы увеличивают свой ресурс в разы, а подвергнутые азотированию гильзы цилиндров и стальные поршни — буквально ходят без видимого износа десятилетиями…

. . . Главное преимущество ионно — плазменного азотирования перед старыми технологиями газового диффузионного азотирования в том, что теперь в предварительно созданный технический вакуум вводится строго дозированные порции технологических газов- азота, водорода и аргона. Такое точное дозирование и порционное введение строго по нужному моменту во времени позволяет тонко регулировать и управлять процессом азотирования. А это в свою очередь позволяет обеспечивать точный и уверенный процесс появления слоя твердых нитридов на поверхности детали из стали, чугуна или титана.

. . . Азотирование титана — это не частые заказы, но титан так же подвергается поверхностному упрочению с помощью технологии азотирования, и титановые детали так же получают твердую и износостойкую поверхность, с повышенными термостойкими свойствами.

Вид в камеру в процессе азотирования деталей. На поверхности- коронный разряд.

КРАТКИЙ ЭКСКУРС В ИСТОРИЮ ВОЗНИКНОВЕНИЯ И СУТЬ ТЕХНОЛОГИЙ ТЕРМОУПРОЧИВАНИЕ СТАЛИ

….. Со времен создания стали люди всегда пытались увеличить ее твердость и износостойкость. Т.е. улучшить эксплуатационные свойства. Первыми способами «укрепления стали» — была закалка, когда после сильного нагрева, раскаленную до желтого свечения в горне с углем сталь, окунали в воду. От такого резкого перепада температур сталь меняла свой кристаллический порядок, и становилась прочнее. Но вот беда- от такого «жесткого» термического перепада температур в стали накапливались термические напряжения (разные по разным линиям сечения) и эти напряжения потихоньку начинали «выползать на поверхность», от чего форма детали начинала несколько меняться. Появлялись так называемые термические искажения ( поводки) размеров. Чтобы избавиться от них, начали применять отпуск стали, что частично уменьшало твердость стали, но и уменьшало нарушение геометрии готовой детали. Закалка относится чисто к термическим способам упрочнения стали – т.е. к термообработке.

….. Закалка что-то делало со сталью, но технологи и машиностроители хотели добиться большего. Поэтому начали появляться термо-химические способы упрочнения стали. Первым таким способом было цементирование стали. Оно в первом своем варианте заключалось в том, что детали клали в стальные ящики, заполненные углем и эти ящики размещали в печах. Затем раскаляли до температуры 800-900 градусов и выдерживали от суток до двух. Потом медленно остужали. В раскаленном угле и стали на границе их соприкосновения происходила диффузия и поверхностный слой стали насыщался соединениями железа и углерода. А так как эти соединения (цементиты или карбиды железа) обладают высокой прочностью, поэтому поверхностный слой стали тоже становился очень твердым и износостойким. Только вот беда — при температуре обработки в 800-900 градусов снова появлялись термические напряжения и вновь после обработки детали «вело»- и точные детали таким образов трудно было обрабатывать. Либо потом приходилось очень твердые детали пытаться шлифовать «в размер», что оказывалось крайне затруднительно и дорого…

….. Именно поэтому в начале 20-го века в России был создан метод азотирования, которые по прочности поверхности детали превосходит цементирования, но при нем практически не происходит термических искажений. Ведь процесс современного ионно-плазменного азотирования проводится при температуре около 500 градусов, что не доводит стальные обрабатываемые детали до состояния, когда в их кристаллической внутренней структуре начинают появляться выраженные термические напряжения и искажения.

коленвал роторного двигателя

. . . Если кто-то хочет глубже понять теоретические основы азотирования стили и других металлов, то следует почитать серьезные технические книги и научные работы посвященные теме азотирования. Вот краткий список таких материалов:

— Афонский И.Ф., Вер О.И., Смирнов А.В. Теория и практика азотирования. Л.: Госмапзиздат, 1933, — 160 с

— Лахтин Ю.М. Физические основы азотирования. М.: Машгиз, 1948. — 144 с

— Шапиро М.А. Азотирование углеродистых сталей с предварительным азотированием. Вестник машиностроения, 1951, № 2,с.47-50

— Юргенсон А.А. Азотирование в энергомашиностроении. М.: Машгиз, 1962. — 132 с.

— Минкевич А.Н. Химико-термическая обработка стали. М.: Машгиз, 1965. — 331 с

— Яхнина В.Д., Мещеринова Т.Ф. Особенности формирования азотированного слоя в низкоуглеродистых, нержавеющих сталях. -Металловедение и термическая обработка металлов, 1973, № 3, с.9-12

— Лахтин Ю.М., Коган Я.Д. Азотирование стали. — М.: Машиностроение, 1976.-256 с.

— Банных О.А., Зинченко В.М., Прусаков Б.А., Сыропятов В.Я. Развитие азотирования в России. -М. : Изд. МГТУ им. Н.Э. Баумана, 1998. — 67 с.

— И.М. Пастух Теория и практика безводородного азотирования в тлеющем разряде, Харьков 2006

Это последняя модификация технологии газового азотирования. Средой для насыщения является аммиак, диссоциированный при температуре 400—600 градусов Цельсия на катализаторе в рабочем пространстве печи. Для управления структурой и механическими свойствами слоя при каталитическом газовом азотировании сталей применяют изменение потенциала насыщения. В целом применяются более низкие температуры, чем при газовом азотировании.

Ионно-плазменное азотирование

Технология насыщения металлических изделий в азотсодержащем вакууме (примерно 0,01 атм.), в котором возбуждается тлеющий электрический разряд. Анодом служат стенки камеры нагрева, а катодом — обрабатываемые изделия. Для управления структурой слоя и механическими свойствами слоя применяют (в разные стадии процесса):

Азотирование из растворов электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности азотом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450—1050 °C. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения азотирования в электролит кроме электропроводящего компонента вводят вещества-доноры, обычно нитраты.

Оборудование для азотирования

Для проведения газового азотирования используются преимущественно шахтные, ретортные и камерные печи. Для подготовки аммиака перед подачей в печь используется диссоциатор.

Для проведения каталитического газового азотирования используются преимущественно шахтные, ретортные и камерные печи, оснащенные встроенными катализаторами и кислородными зондами для определения насыщающей способности атмосферы.

Для проведения процессов ионно-плазменного азотирования применяются специализированные установки, в которых происходит нагрев изделий за счёт катодной бомбардировки и, собственно, насыщение.

Для азотирования из растворов электролитов применяются установки для электрохимико-термической обработки.

Азотированием называется технологический процесс диффузионного насыщения поверхности стальных изделий азотом, в результате которого повышается твердость, износостойкость и предел выносливости ответственных деталей машин (например, коленчатых валов, гильз цилиндров, червяков, валов и др.). Азотированию подвергают детали из среднеуглеродистых сталей, которые прошли чистовую обработку, закалку и высокий отпуск. После азотирования детали шлифуют или полируют.

Детали, подвергаемые азотированию, укладываются в герметичные камеры, куда с определенной скоростью подается аммиак, который при нагреве разлагается с образованием атомарного азота:

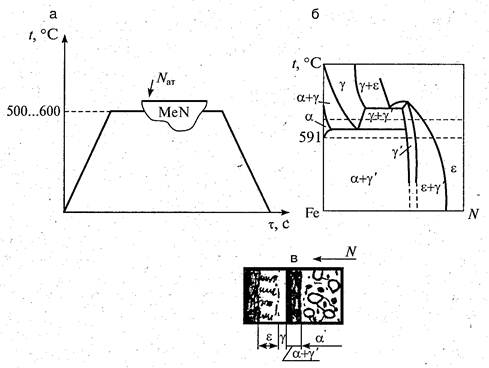

Температура азотирования составляет 500. 600 °С (рис. 4.2, а). Длительность процесса зависит от необходимой толщины азотированного слоя. Для определения структур, образующихся в поверхностных слоях при азотировании, рассмотрим диаграмму Fe-N (рис. 4.2, б), штриховые линии на которой указывают температуру азотирования. Из диаграммы видно, что при температуре азотирования в системе Fe-N существуют следующие фазы: а-фаза-твердый раствор азота ч в ос-железе (азотистый феррит); у’-фаза- твердый раствор на основе нитрида железа Fe4N и е-фаза – твердый раствор на основе нитрида железа Fe2_3N. При медленном охлаждении от этих температур азотированный слой состоит из трех фаз: £, у’ и а. При температуре выше 590 °С присутствует у-фаза – азотистый аустенит, существующий как равновесная фаза лишь выше эвтектоидной температуры 591 °С. При более низкой температуре он распадается на эвтектоид (а + у’) и азотированный слой состоит из е-, у’- и (а + у’)-фаз.

Распределение азота по глубине имеет скачкообразный характер вследствие отсутствия переходных двухфазных слоев. При азотировании углеродистых сталей наряду с указанными выше фазами возможно образование карбонитридных фаз Fe2_3(N, С). Твердость азотированного слоя таких сталей невелика и составляет 450. 550 HV. Поэтому азотированию рекомендуют подвергать стали, легированные хромом, молибденом, алюминием, ванадием и титаном, так как в них на поверхности образуются легированные г- и у’-фазы типа (Fe, M)2_3N и (Fe, M)4N, а также нитриды типа Cr2N, A1N, Mo2N. Комплексное легирование хромом, молибденом и алюминием позволяет повысить твердость азотированного слоя до 1200 HV, а в сталях, не содержащих алюминий, – до 950 HV.

Рис. 4.2. Схема режима азотирования (а), диаграмма Fe-N (б) и структура азотированного слоя при температуре 640 °С (в)

Азотирование – длительная операция. Для получения слоя толщиной 0,5 мм требуется порядка 60 ч при температуре азотирования 500. 520 °С. С целью ускорения процесса азотирование проводят по двухступенчатому режиму: при 500. 520 °С в течение 12. 15 ч и при 540. 600 °С в течение 20. 25 ч. Вторая стадия ускоряет диффузионные процессы и общая длительность процесса сокращается в 1,5. 2 раза.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Для студента самое главное не сдать экзамен, а вовремя вспомнить про него. 10090 –  | 7527 –

| 7527 –  или читать все.

или читать все.