Содержание

Всем привет!

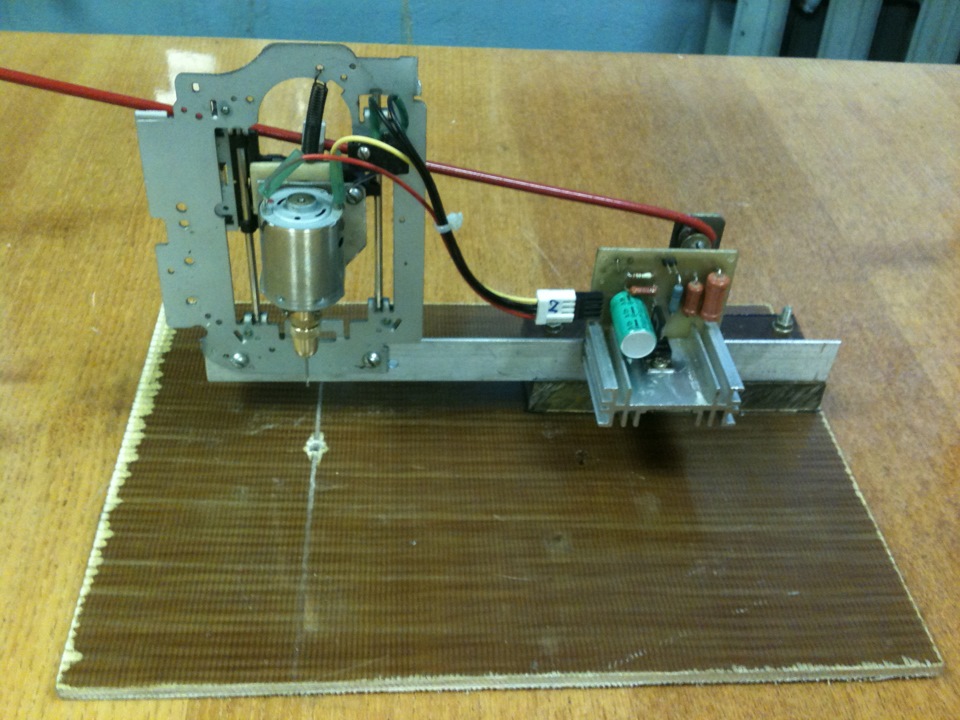

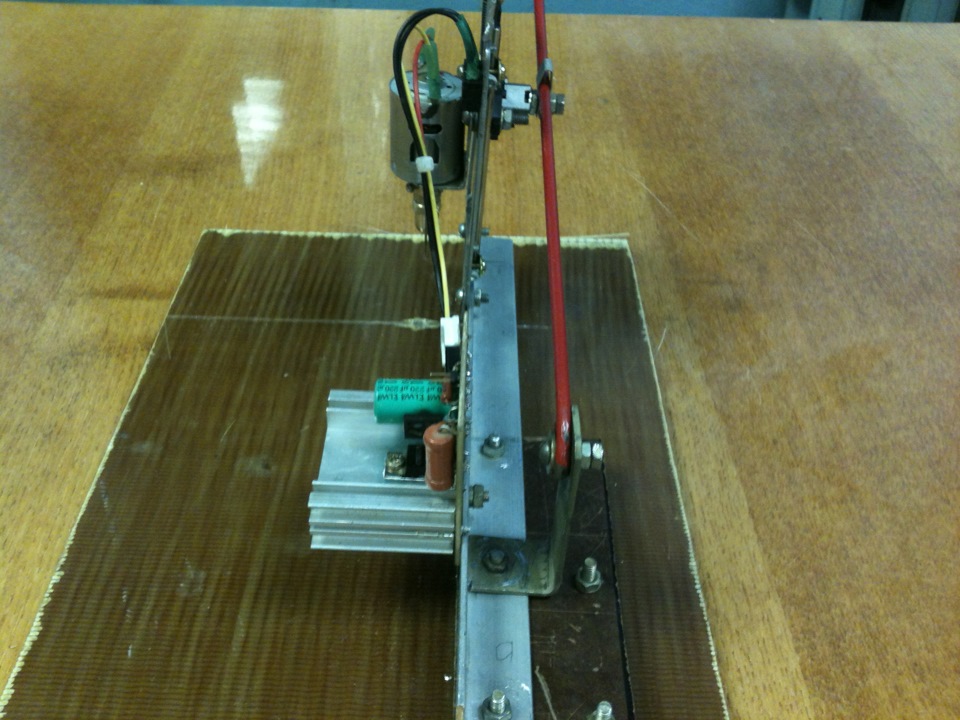

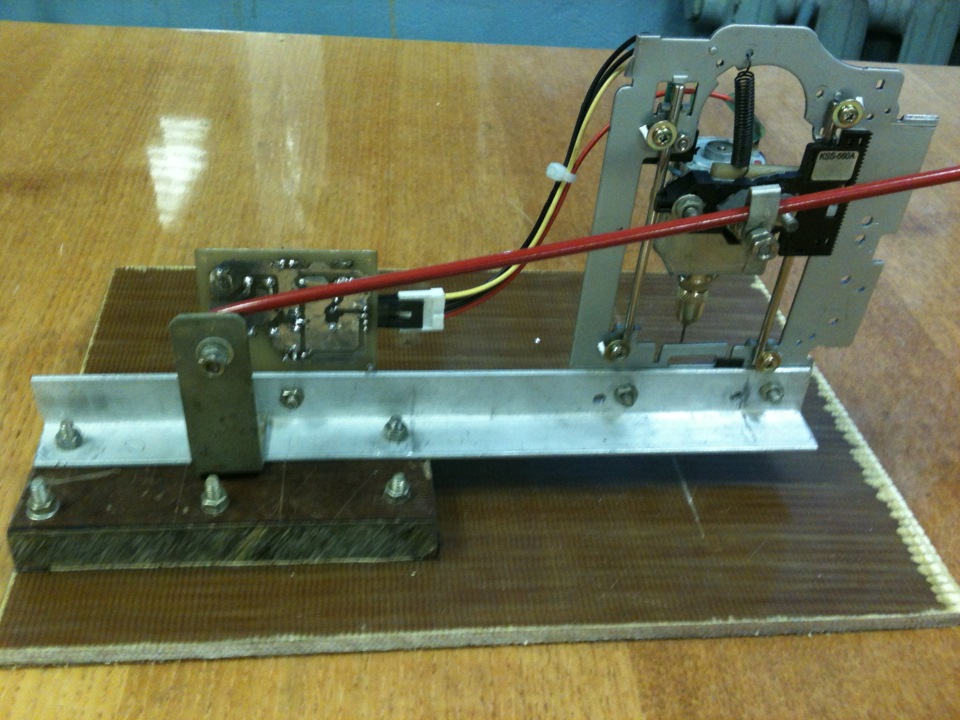

Давно шел к этому, наконец руки дошли и за 12 часов сварганил ковырялочку для печаток.

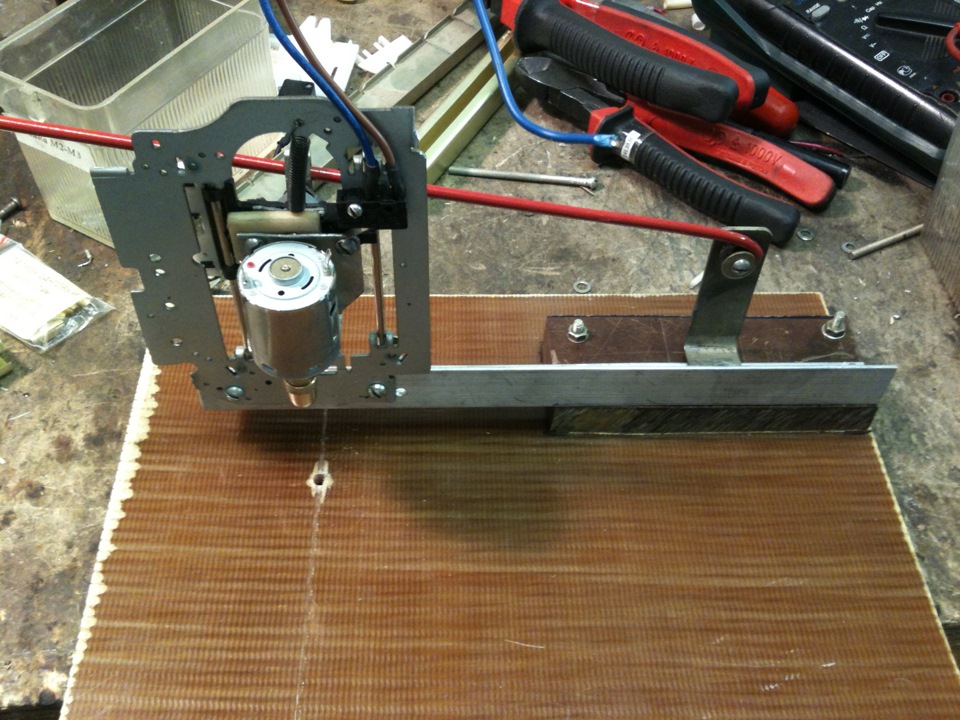

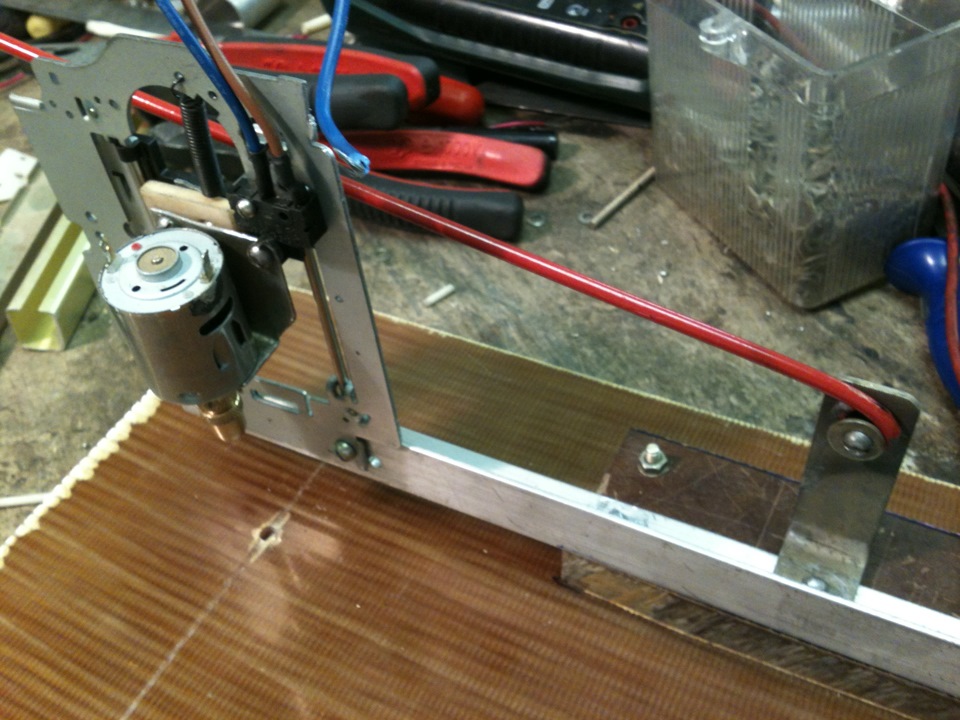

Кинематику взял с двигающимся двигателем. Каламбур получился)) В общем, двигатель с патроном опускается.

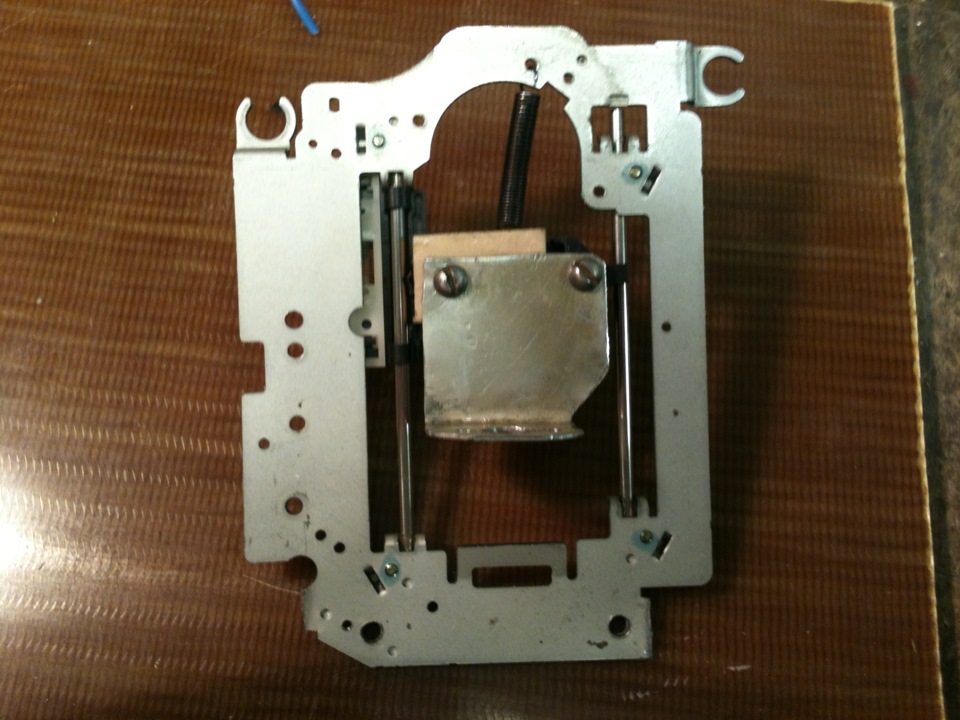

За основу этого узла взяты салазки и каретка "глаза" CD-ROM или любого иного привода. На ней смонтировал двигатель, подпружинил к раме, приделал рычаг для опускания, всю эту конструкцию закрепил на алюминиевом уголке, его в свою очередь через проставку к основанию из плиты стеклотекстолита.

Фото всей конструкции ниже.

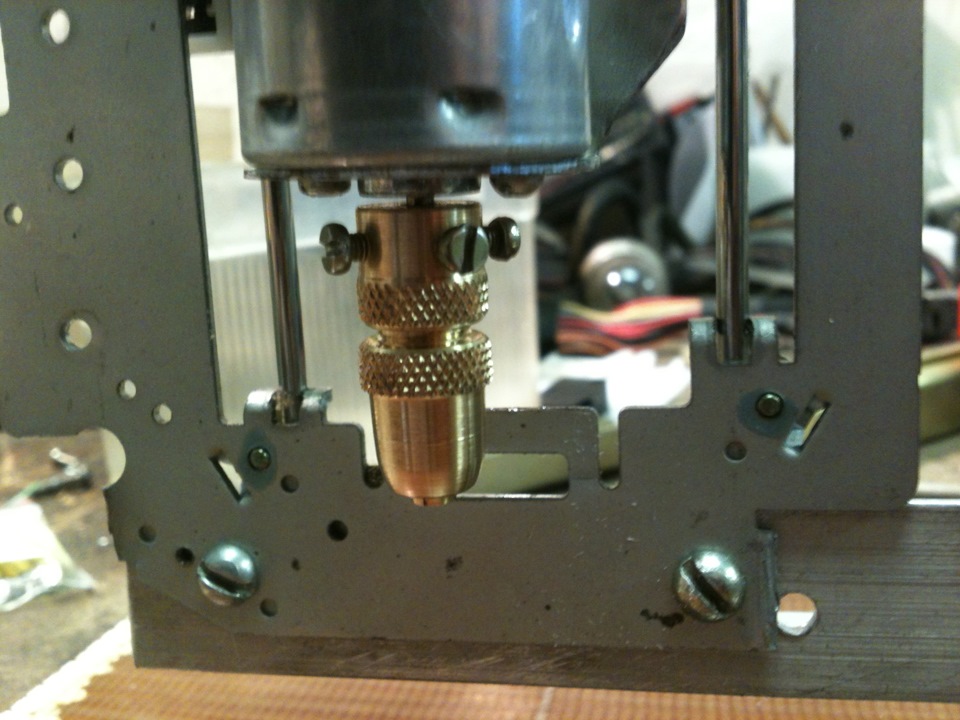

Дрянь еще та, я вам скажу… хорошо держит далеко не все сверла. Работа с ним приносит море негативных эмоций. А менять его на нормальный кулачковый патрон — так он слишком большой для этого моторчика. Потому этот вариант сверлилки признан как временное решение до приобретения мотора 24В и нормального патрона. Там будем строить ковырялочку посолиднее))

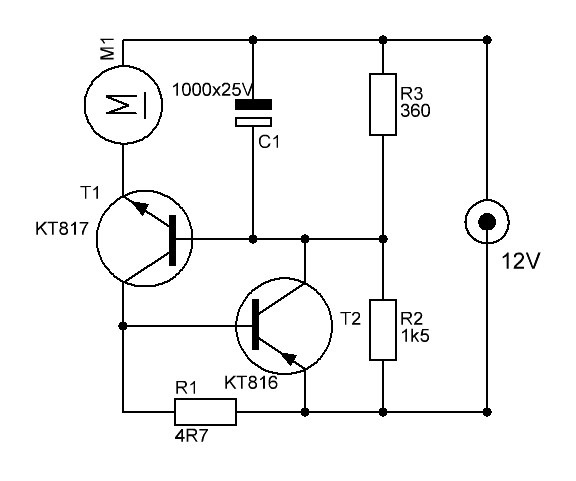

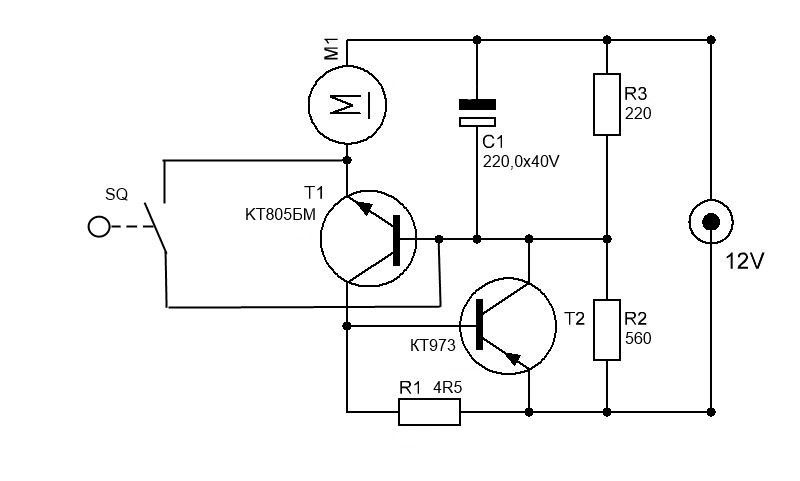

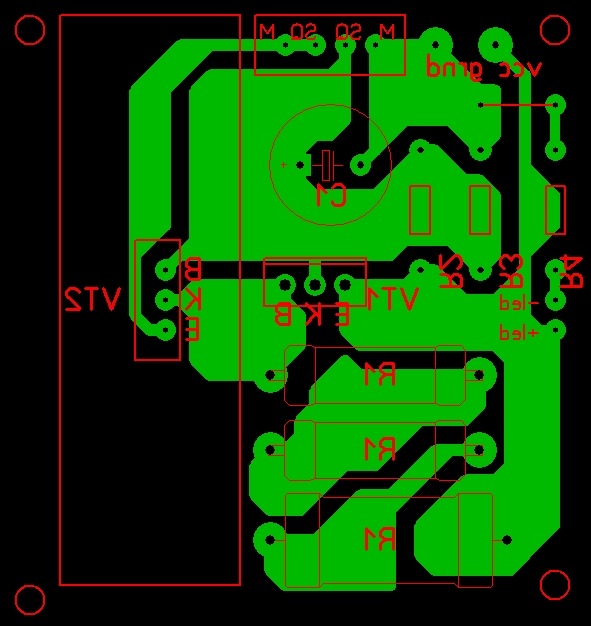

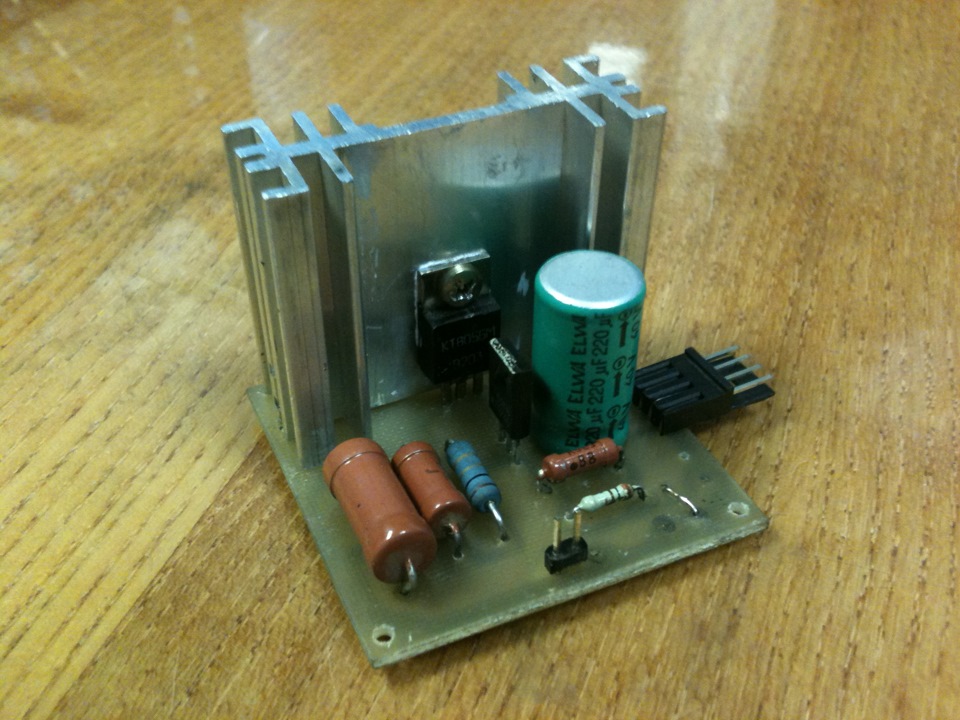

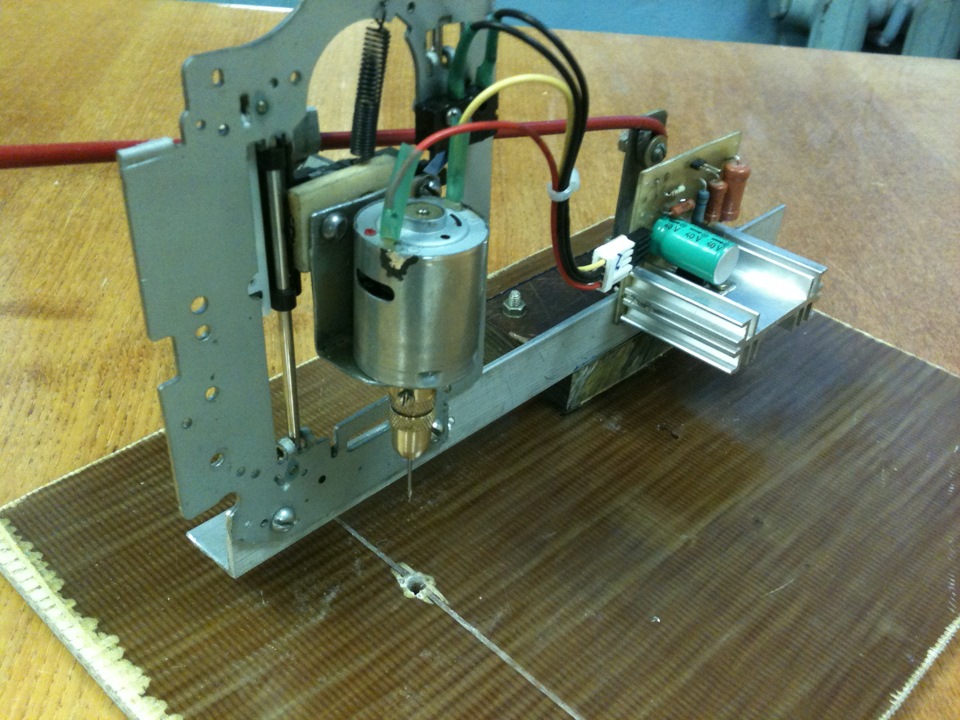

Но на этом остановиться было-б слишком просто! На мотор прикошачил схемку с автоматическим регулированием оборотов мотора в зависимости от нагрузки, котору я подглядел у котов выложил Sansey. Кстати, очень хороший обзор схемок управления двигателем есть там-же. Рекомендую!

Уважаемые админы и модераторы, не сочтите за рекламу другого ресурса. Материал интересный, людям пригодится, а копировать его в свой БЖ как-то нехорошо.

Я перебрал и настроил под детали, имеющиеся у меня.

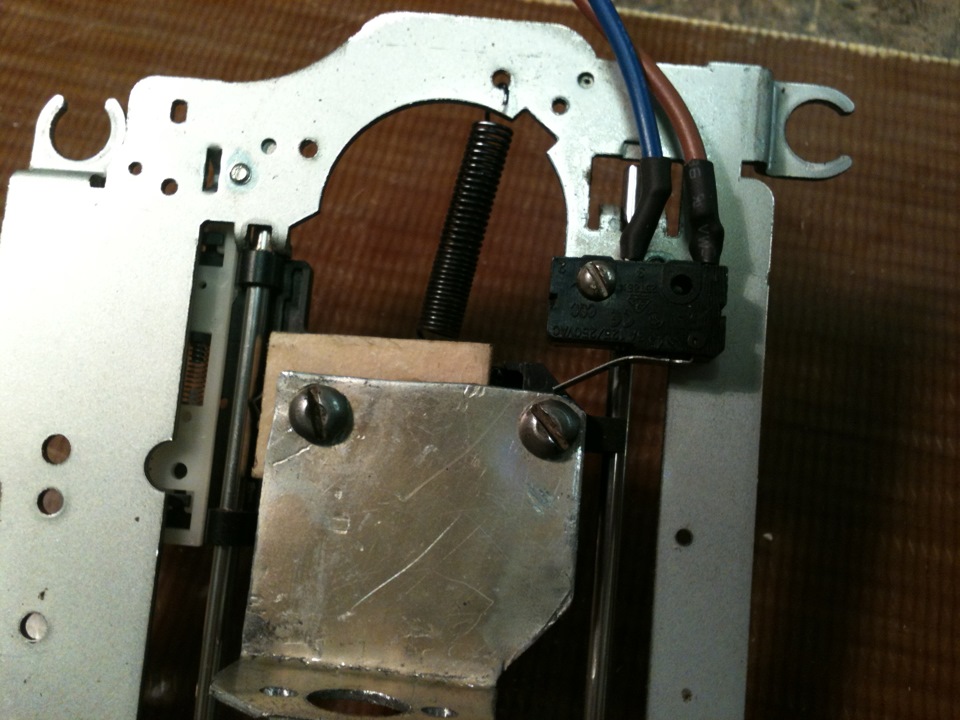

Конечник установил шунтировать БЭ VT2 т.к. в верхнем положении каретки он замкнут. Контакт у него один (с того-же фена, что и мотор), лень было искать нормальные конечники))

Кстати, руки чешутся перейти с ЛУТ на фоторезист с маской. Жаль, фоторезист могу лишь заказывать в интернет магазинах т.к. до цивилизации 150км. Хотя и ЛУТом есть наработка с довольно мелким шагом (FT232RL к примеру с шагом 0,5мм между ног).

Разъем для двигателя и микрика безжалостно выдрал из флопика, ответная часть соответствующая. R1, увы, не нашел в одном корпусе нужного номинала, потому пришлось ставить "гирлянду" из трех резисторов. не запаян резистор под светодиоды подсветки т.к. не приобрел еще белых для этих целей. Будем доводить до ума =) Радиатор из древнего монитора.

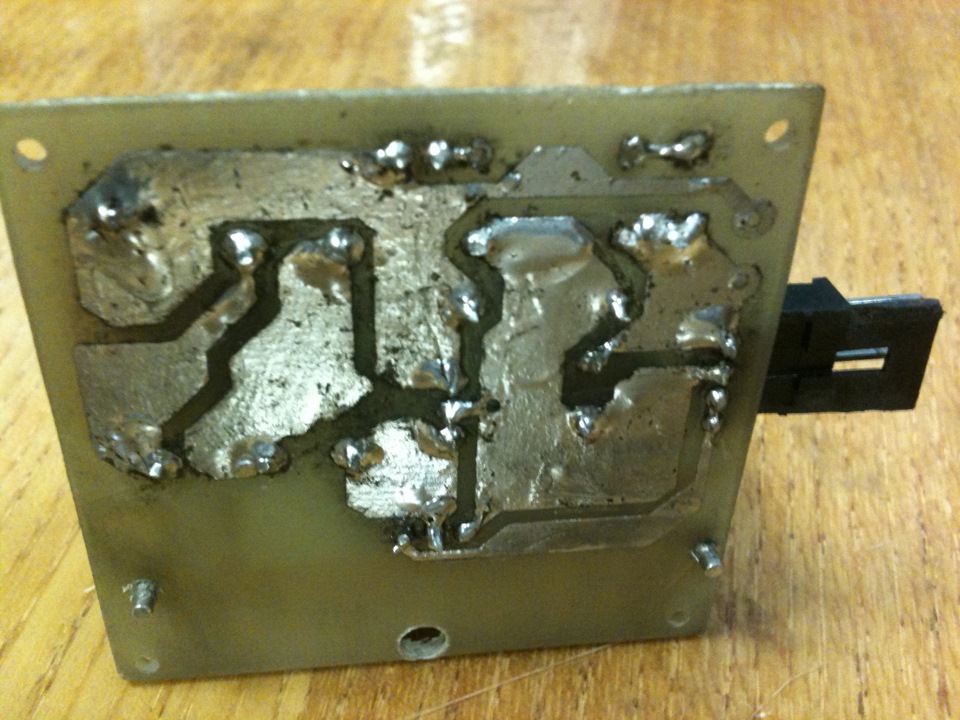

За следы канифоли сильно не пинайте — не чем было чистить, да и паял вот этим:

Ну и что имеем в итоге (без БП).

Особенность конструкции статины сверлилки позволяет ковырять дырочки отверстия даже в середине довольно крупных плат, чем могут похвастаться далеко не все железные собратья.

Из особенности работы схемы. В нормальном положении при поданном питании двигатель молчит т.к. замкнутый конечник закорачивает переход БЭ VT2, закрывая его. При опускании каретки вниз конечник размыкает цепь, запускается мотор. Из-за большого пускового тока (сравнительно с режимом ХХ) схема переходит на долю секунды в режим максимальных оборотов, потом обороты падают до некоторой выбранной величины (я установил около 200 об/мин, чтоб можно было не напрягаясь попасть в кернение да и в "целый" текстолит или фольгу) до момента упора сверла в плату. Обороты падают до 100 (примерно), схема реагирует на возросший ток через якорь двигателя, переключается на максимальные обороты и плата в секунду просверлена! Обороты вновь снижаются до 200, схема готова к следующему сверлению.

Блин, как удобно, я вам скажу! прям детская радость от сверления))

Ну и на сладкое видео работы. Извините, снимал и сверлил сам и на телефон, руки всего две, так что…

Оцениваем, комментируем, критикуем =) Спасибо, кто отписался.

Всем привет! Хочу рассказать о мини дрели для печатных плат, купленной на Алиэкспресс всего за 375 рублей. Если вам нечем сверлить отверстия в печатных платах – это вполне нормальный вариант, так как цена довольно низкая. Сама мини дрель (точнее электромотор) пришла в запечатанном прозрачном пакете, в разобранном виде.

Двигатель рассчитан на напряжение 12 вольт. Я его питаю с помощью регулируемого блока питания, что очень удобно в плане регулировки скорости вращения. Люфт небольшой есть, но он не влияет на работу двигателя. Если ровно зажать сверло, то биений на взгляд практически нет. Но как выяснилось позже, биения достаточно нормальные, в результате чего сложно попасть сверлом в нужное место, для сверления отверстия, сверло скользит по текстолиту, царапая его.

Всё же данный двигатель мне не очень понравился. Мне кажется лучше делать мини дрель на базе наших отечественных военных двигателях. Например, ДПМ 25-Н3-01.

Видео работы дрели

При” установке патрона на ось двигателя очень важно заметить, что патрон не должен быть вплотную к корпусу мотора, иначе он не будет крутиться. Также, не стоит забывать о питании, оно не должно превышать 12 вольт. Для этих целей идеально подходит регулируемый блок питания, чтобы можно было регулировать обороты двигателя.

Набор свёрл, которые идут в комплекте, не очень качественный. Такие сверла быстро придут в негодность. Но на первое время их хватит, пока не купите качественные.

Перед покупкой данной мини-дрели, подумайте – стоит её вам покупать или же нет. Когда я её покупал у меня не было другого выхода. Но если у вас где-нибудь есть какой-нибудь двигатель лучшего качества, например, от принтера, купите лучше к нему патрон и сверла.

Кирилл – 18.02.2018 – Прочитали: 5476

![]() Сверло ездит по текстолиту не столько из-за патрона, сколько из за некачественной заточки.

Сверло ездит по текстолиту не столько из-за патрона, сколько из за некачественной заточки.

Простые сверла для стеклотекстолита подходят плохо. Десяток отверстий и сверло тупое. Плюс нагортовка по краям отверстия. Гораздо лучше твердосплавные сверла. У меня свело на 0,8 выдержало не менее 1000 отверстий без заметного затупления.

Но для таких сверл надо делать сверлильный станок. Они хрупкие.

При сверловке руками трудно не сломать. Нужны очень точные руки.

Цанги точнее конечно данного патрона, но у них свои проблемы.

Если при установке патрона есть небольшой зазор между ним и валом, возможно стоит сначала окунуть вал в жидкий лак (предварительно обезжирив вал) и дать лаку высохнуть в вертикальном положении.

Патрон действительно не должен плотно ложиться на двигатель в продольном направлении. Я туда вкладываю 3-5 шайбочек из фторопласта. Меньше пыли будет забиваться в подшипник и будет исключено заклинивание при надавливании на двигатель.

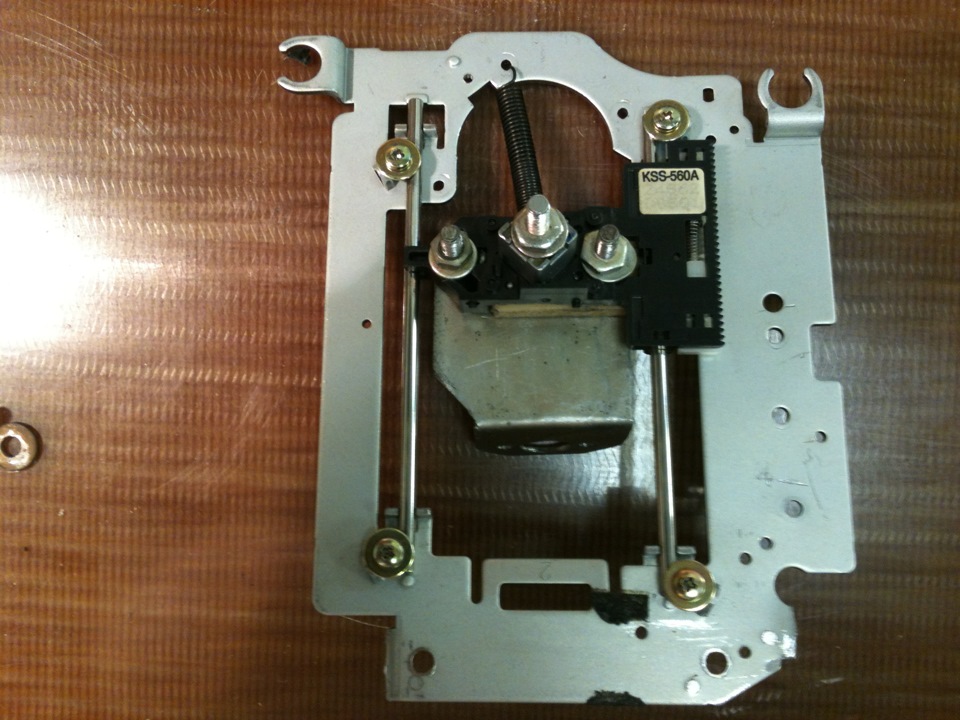

Прочитав статьи о достижениях форумчан в области станкостроения (молодцы, ребята!) с упоминанием узлов СД приводов, полез в хламовник и достал дохлый CD-привод TEAC.

Взглянув на каретку, держащую лазерный модуль, сразу понял — это почти готовый узел привода сверлильной головки!

Содержание / Contents

↑ Внутри CD-привода

Рабочий ход этого тандема составляет около 10 мм — вполне достаточно. Можно, конечно, кое-что подпилить, чтобы, сблизив каретки, увеличить ход сверла, но нет смысла — станок предназначен только для сверления плат (по крайней мере, у меня).

ПС. Один лазер демонтировать не удалось — так что можно смело в названии станка писать — «лазерный»!

Теперь нужно подумать о станине. Смотрим на шасси этого же дисковода:

Режем по красным линиям, подрезаем углы по вкусу. Разрез по зеленым линиям пригодится нам потом. Не забываем снять заусенцы — источники травм. В итоге получаем два одинаковых, но симметричных кронштейна:

Углы проверять не стал — все-таки TEAC — порядочная фирма. Просверлив необходимые отверстия, собираем станину, ориентируясь на имеющиеся на деталях полочки и уголочки:

Вид с тыльной стороны (изнутри станка):

Стрелками указаны места сопряжений деталей. Очень уж эти полочки и уголочки облегчают сборку! Не забываем устанавливать под гайки пружинные шайбы — станок же ведь! Вибрация…

Теперь нужно подумать о сверлильной головке. Сначала хотел приспособить свой ДПР-12-2 27В 5000 об/мин (для него-то и городил вторую каретку, и, как оказалось, совсем не зря!). Но мой мотор на этой конструкции выглядел, как слон в посудной лавке!

↑ Исследование 1

Честно говоря, у меня не получилось — получил биения и вибрацию. Пробовал вместо винтов ставить стопорные (без головок) — практически тот же результат. Скорее всего, это связано с соотношением масс мотора и патрона. Может, у кого и получится — мотор явно заслуживает внимания.

Тогда мое внимание привлек мотор привода выбрасывателя. У меня был цанговый патрон от советской сверлилки — помните, наверное — маленький моторчик с тоненьким валом и здоровенный сетевой адаптер. Так вот, патрон от этой сверлилки по посадочному месту практически подошел по диаметру к валу. Намотал на вал один слой медной фольги — и патрон пришлось напрессовывать в тисках (соблюдая осторожность). В общем, думаю, хороший токарь с этой задачей должен справиться, ну, а мне просто повезло.

Продолжаем. Из остатков СД-шного шасси (см. Рис. 2, зеленые линии) мастерим подходящий кронштейн и на него устанавливаем сверлильную головку. Прикрепляем агрегат винтами к кареткам по месту:

Итак, станина готова!

Нужно основание для станка. Без основания это дрель какая-то, что ли…

ПС. Когда разбирал СД, мелькнула мысль использовать его корпус в качестве осонования — получилась бы почти полная унификация!

Но! В-первых — жаба задавила, а во вторых (тоже немаловажно) — если монтировать станину прямо на корпус, нужно в корпусе сверлить отверстие для выхода сверла. А раз отверстие (пусть маленькое!) — то через неделю корпус будет забит стружкой. Чтобы не сверлить, пришлось бы на корпус установить фальшь-стол, в котором и просверлили бы это самое отверстие. Тогда зачем нам корпус? Короче, победила жаба. Скажу по секрету — спер на кухне разделочную доску (в ней есть даже дырка — вешать станок на гвоздик). Лучше всего, наверное, подойдет пластина из текстолита-гетинакса толщиной около 8-12 мм. Тут уж — у кого что есть. Хотя перемонтировать станок на новое основание — тьфу! — 4 винта перевинтить.

Итак, монтируем станину на кухонное основание:

Т.к. будем сверлить платы не только маленькие, обеспечиваем между станиной и основанием зазор. Обеспечиваем его, устанавливая станину на винтах:

Ничего более умного не придумал для обеспечения зазора, как навинтить на крепежные винты по одной гайке М4. Можно шайбы — короче, величину зазора можно регулировать — главное, чтобы в этом зазоре плата свободно перемещалась. Рабочее поле (расстояние от центра сверла до ближайшей опоры) — 80 мм — для моих целей достаточно (в конце концов, если не поместится, можно центр платы просверлить и вручную). Да и это не догма — можно крепление станка организовать по другому. А можно вообче станок демонтировать со станины и елозить им по плате…

Красными стрелками указаны места крепления станины. Думал еще укосины смонтить — схематически нарисованы синим — но оказалось, что не нужно. Зеленым — размер рабочего поля.

Уже можно сверлить, демонтировав верхний двигатель и двигая каретки пальцами.

Каретки с головкой двигаются плавно.

Но вот этот сАмый двигатель не дает покоя. Это ж ведь электроподача с редуктором! Концевики только поставь и дави себе на кнопочку-педальку.

↑ Исследование 2

Подключив 12В к сверлильной головке, пытаюсь методом «тыка» подавать напряжение на мотор привода кареток. Нахрапом не получается. Если на мотор привода кареток подать 12В — плата не успевает просверлиться и начинают щелкать механические защиты на каретках. Если напряжение ниже — просверливается, но не всегда. Мотор привода кареток должен иметь небольшие обороты и при этом достаточную мощность. Думаю, применяя ШИМ на мотор привода кареток, можно попытаться добиться успеха. Пока откладываем. Может, у кого какие идеи появятся.

Далее — подсветка. Берем следующую деталь:

Вырезаем по красненькому, получаем кронштейн. Особо не описываю, понятно из фото:

Свтодиоды устанавливаем «на весу» на собственных выводах для регулировки зоны подсветки:

На данном этапе демонтировал механизмы сцепления кареток с шаговым валом, «подвесил» пластину с каретками на пружинку и работаю.

Пока все. На внутренней поверхности станка установлена клеммная колодка для подключения всего, что потребуется впредь. На нее подается 12В. Пока.

Пылеотсос по крайней мере нужен еще, но это уже совсем другая история…

Спасибо за внимание!

Уже на пенсии. Работал в “ящике” мастером участка по производству печатных плат – от фотооригиналов до сборки и регулировки. Играл в музыкальных ансамблях.

Записываю песни и инструменталки на компьютере – под рукой громадный оркестр в любое время года и суток, никто не пьянствует, не прогуливает репетиции. Точнее, либо никто, либо все.

Паяльники у меня тоже под рукой, да и приборы кой-какие имеются. Руки-то свербят!

Занимаюсь несложной аналоговой техникой, был помоложе – паял всякие там усилители, примочки, светомузыки, даже изготовил один из первых в городе аналоговых синтезаторов.

Схемы, конечно, не сохранились, но кой-какие идеи помню. Ну, в общем вот так пока.

>