8.2.1. Гидравлическое испытание трубопроводов должно производиться преимущественно в теплое время года при положительной температуре окружающего воздуха. Для гидравлических испытаний должна применяться, как правило, вода с температурой не ниже плюс 5 град. С и не выше плюс 40 град. С или специальные смеси (для трубопроводов высокого давления).

Если гидравлическое испытание производится при температуре окружающего воздуха ниже 0 град. С, следует принять меры против замерзания воды и обеспечить надежное опорожнение трубопровода.

После окончания гидравлического испытания трубопровод следует полностью опорожнить и продуть до полного удаления воды.

8.2.2. Величина пробного давления на прочность (гидравлическим или пневматическим способом) устанавливается проектом и должна составлять не менее:

| 1,25 x Р x | [сигма]20 | , но не менее 0,2 МПа (2 кгс/см2), |

| [сигма]t |

Р – расчетное давление трубопровода, МПа;

[сигма]20 – допускаемое напряжение для материала трубопровода при 20 град. С; [сигма]t – допускаемое напряжение для материала трубопровода при максимальной положительной расчетной температуре.Во всех случаях величина пробного давления должна приниматься такой, чтобы эквивалентное напряжение в стенке трубопровода при пробном давлении не превышало 90% предела текучести материала при температуре испытания.

Величину пробного давления на прочность для вакуумных трубопроводов и трубопроводов без избыточного давления для токсичных и взрывопожароопасных сред следует принимать равной 0,2 МПа (2 кгс/см2).

8.2.3. Арматуру следует подвергать гидравлическому испытанию пробным давлением после изготовления или ремонта.

8.2.4. При заполнении трубопровода водой воздух следует удалять полностью. Давление в испытываемом трубопроводе следует повышать плавно. Скорость подъема давления должна быть указана в технической документации.

8.2.5. При испытаниях обстукивание трубопроводов не допускается.

8.2.6. Испытываемый трубопровод допускается заливать водой непосредственно от водопровода или насосом при условии, чтобы давление, создаваемое в трубопроводе, не превышало испытательного давления.

8.2.7. Требуемое давление при испытании создается гидравлическим прессом или насосом, подсоединенным к испытываемому трубопроводу через два запорных вентиля.

После достижения испытательного давления трубопровод отключается от пресса или насоса.

Испытательное давление в трубопроводе выдерживают в течение 10 минут (испытание на прочность), после чего его снижают до рабочего давления, при котором производят тщательный осмотр сварных швов (испытание на плотность).

По окончании осмотра давление вновь повышают до испытательного и выдерживают еще 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений.

После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи.

8.2.8. Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружено течи и запотевания.

8.2.9. Одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на общих несущих строительных конструкциях или эстакаде, допускается, если это установлено проектом.

13.2.1 Гидравлическое испытание трубопроводов должно проводиться преимущественно в теплое время года при положительной температуре окружающего воздуха. Для гидравлических испытаний с давлением до 100 МПа должна применяться, как правило, вода с температурой не ниже плюс 5°С и не выше плюс 40°С или специальные смеси. Для трубопроводов выше 100 МПа (производство полиэтилена) применяется вазелиновое масло, имеющее нейтральные свойства по отношению к углеродистой стали. По согласованию с автором проекта вместо воды может быть использована другая жидкость (некоррозийная, неядовитая, невзрывоопасная, маловязкая). Разность температур стенки трубопровода и окружающего воздуха во время испытаний не должна вызывать выпадения влаги на стенке трубопровода.

Если гидравлическое испытание проводят при температуре окружающего воздуха ниже 0°С, должны быть приняты меры против замерзания воды и обеспечено надежное опорожнение трубопровода.

После окончания гидравлического испытания трубопровод должен быть полностью опорожнен и продут до полного удаления воды или жидкости.

Величина пробного давления на прочность (гидравлическим или пневматическим способом) должна составлять не менее (выбирается большее из двух значений)*:

* При наличии на трубопроводе арматуры из серого чугуна пробное давление не должно превышать величину 0,4 МПа.

, но не менее 0,2 МПа, (6)

, но не менее 0,2 МПа, (6)

или  , (7)

, (7)

где  – расчетное давление трубопровода, МПа;

– расчетное давление трубопровода, МПа;

– пробное давление, МПа;

– пробное давление, МПа;

– допускаемое напряжение для материала трубопровода при 20°С;

– допускаемое напряжение для материала трубопровода при 20°С;

– допускаемое напряжение для материала трубопровода при максимальной положительной расчетной температуре.

– допускаемое напряжение для материала трубопровода при максимальной положительной расчетной температуре.

Отношение  принимается имеющее меньшее значение для материалов всех элементов трубопровода, работающих под давлением, за исключением болтов (шпилек).

принимается имеющее меньшее значение для материалов всех элементов трубопровода, работающих под давлением, за исключением болтов (шпилек).

13.2.2 В случае, если для обеспечения условий прочности и герметичности при испытаниях возникает необходимость увеличения диаметра, числа или замены материала болтов (шпилек) фланцевых соединений, допускается уменьшить пробное давление до максимальной величины, при которой во время проведения испытаний обеспечиваются условия прочности болтов (шпилек) без увеличения их диаметра, числа или без замены материала.

13.2.3 Во всех случаях величина пробного давления должна приниматься такой, чтобы максимальные напряжения в стенке трубопровода при пробном давлении не превышали 95% предела текучести материала при температуре испытания.

13.2.4 Величину пробного давления на прочность для вакуумных трубопроводов и трубопроводов без избыточного давления для токсичных и взрывопожароопасных сред следует принимать равной 0,2 МПа (2 кгс/см  ).

).

13.2.5 В случае, если трубопровод и его элементы работают в диапазоне температур ползучести и допускаемое напряжение для материалов трубопроводов и его элементов при расчетной температуре  определяют на базе предела длительной прочности или предела ползучести, допускается в формуле (6) вместо

определяют на базе предела длительной прочности или предела ползучести, допускается в формуле (6) вместо  использовать величину допускаемого напряжения при расчетной температуре

использовать величину допускаемого напряжения при расчетной температуре  , полученную только на базе не зависящих от времени характеристик (предела текучести и временного сопротивления), без учета ползучести и длительной прочности [9].

, полученную только на базе не зависящих от времени характеристик (предела текучести и временного сопротивления), без учета ползучести и длительной прочности [9].

13.2.6 Давление в трубопроводе при испытании должно увеличиваться до значения около 50% от установленного испытательного давления. Затем давление необходимо увеличивать поэтапно приблизительно по 10% от заданного испытательного давления до его достижения. Трубопроводная система должна поддерживаться при этом испытательном давлении в течение не менее 30 мин. Затем давление необходимо уменьшить до расчетного давления, и все поверхности элементов, сварных соединений и сами сварные соединения должны быть подвергнуты тщательному визуальному осмотру. Во время этого осмотра на трубопроводе должны отсутствовать следы пластической деформации.

Продолжительность испытания на прочность и плотность определяется временем осмотра трубопровода и проверки герметичности разъемных соединений.

После окончания гидравлического испытания все воздушники на трубопроводе должны быть открыты и трубопровод должен быть полностью освобожден от воды через соответствующие дренажи.

13.2.7 Арматура должна подвергаться гидравлическому испытанию пробным давлением в соответствии с ГОСТ 356.

13.2.8 При заполнении трубопровода водой воздух должен быть удален полностью. Давление в испытываемом трубопроводе следует повышать плавно. Скорость подъема давления должна быть указана:

– для испытания трубопровода на заводе-изготовителе – в технической документации;

– для испытания трубопровода в процессе монтажа – в инструкции производителя работ.

13.2.9 Использование сжатого воздуха или другого газа для подъема давления не допускается.

13.2.10 При испытании не допускается обстукивание стальных трубопроводов.

13.2.11 Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не выявлены разрывы, видимые деформации, падение давления по манометру, а в основном металле, сварных швах, корпусах арматуры, разъемных соединениях и во всех врезках не обнаружены течи и запотевания.

13.2.12 Одновременное гидравлическое испытание нескольких трубопроводов, смонтированных на общих несущих строительных конструкциях или эстакаде, допускается только в том случае, если это разрешено проектом.

Дата добавления: 2018-09-23 ; просмотров: 527 ; ЗАКАЗАТЬ РАБОТУ

После окончания всех ремонтных и монтажных работ проводят испытания трубопровода на прочность и плотность. При этом на концах испытываемого участка трубопровода устанавливают заглушки. Запрещается использовать запорную арматуру для отключения испытываемого участка трубопровода.В самой высокой точке трубопровода устанавливают штуцер с арматурой для выпуска воздуха – воздушник, а в самой низкой – штуцер для слива воды – дренаж.

Гидравлическое испытание трубопроводов должно производиться преимущественно в теплое время года при положительной температуре окружающего воздуха. Температура воды должна находиться в пределах от 5 до 40 о С.

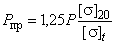

Величина пробного давления при испытании трубопровода на прочность определяется по формуле

Рпр=1,25 Р , но не менее 0,2 МПа,

, но не менее 0,2 МПа,

где Р – расчетное давление; [σ]20 – допускаемое напряжение для материала трубопровода при 20 о С; [σ]t – допускаемое напряжение для материала трубопровода при максимальной расчетной температуре.

Величину пробного давления при испытании на прочность для вакуумных трубопроводов и трубопроводов, работающих без избыточного давления, следует принимать равным 0,2 МПа. Обстукивание трубопроводов при испытаниях не допускается.

Давление в испытываемом участке трубопровода следует повышать плавно. Скорость подъема давления указывается в технической документации. Воздух из трубопровода должен быть полностью удален.

При испытании трубопровода на прочность созданное давление испытания выдерживается в течение 10 минут, после чего давление снижается до рабочего, при котором производят испытания на плотность путем осмотра сварных швов. По окончании осмотра давление вновь повышают до пробного и выдерживают еще пять минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра трубопровода. После окончания гидравлического испытания трубопровод должен быть полностью освобожден от воды.

Результаты гидравлического испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло:

ü разрывов и видимых деформаций;

ü падения давления по манометру;

ü в сварных швах, разъемных соединениях, врезках, корпусах трубопроводной арматуры не обнаружено течи.

Пневматические испытания трубопровода воздухом или инертным газом должно производиться только в светлое время суток. Величина давления испытания (пробного давления) определяется так же как при проведении гидравлических испытаний.

В случае установки на трубопроводе арматуры из серого чугуна, величина давления испытания на прочность не должна превышать 0,4 МПа.

При проведении пневматических испытаний трубопроводов подъем давления рекомендуется производить плавно со скоростью, равной 5% от Ру, но не более 0,2 МПа в минуту с периодическим осмотром трубопровода на следующих этапах:

а) для трубопроводов, работающих при давлении до 0,2 МПа, осмотр производится в два этапа – при давлении, равном 0,6 от пробного и при рабочем давлении;

б) для трубопроводов, работающих при давлении выше 0,2 МПа, осмотр производится в три этапа – при давлении 0,3 и 0,6 от пробного и при рабочем давлении.

Во время осмотра подъем давления и обстукивание трубопроводов не допускается. Места утечки определяются по пузырькам мыльной эмульсии или другими методами. На время проведения пневматических испытаний должна устанавливаться охраняемая (безопасная) зона. При наземной прокладке трубопровода минимальное расстояние зоны должно составлять не менее 25 м, при подземной – не менее 10 м. Пребывание людей в охраняемой зоне во время подъема давления и при достижении в нем испытательного давления не допускается.

Окончательный осмотр трубопровода производится, когда пробное давление будет снижено до расчетного.

Все трубопроводы групп А, Б(а) и Б(б), а также вакуумные трубопроводы должны подвергаться дополнительному испытанию на герметичность. Дополнительные испытания на герметичность производятся давлением, равным рабочему, а для вакуумных трубопроводов давлением 0,1 МПа (1кг/см 2 ). Для строящихся трубопроводов продолжительность испытания должна составлять не менее 24 часов. При испытаниях трубопровода после ремонта продолжительность испытания должна составлять не менее 4 часов.

Падение давления в трубопроводе рассчитывается по уравнению

ΔР= ·100/τ,

·100/τ,

где Рн, Рк – абсолютное давление в начале и конце испытания; Тн, Тк – температура в трубопроводе в начале и в конце испытания.

Считается, что трубопроводы групп А, а также вакуумные трубопроводы выдержали испытание, если скорость падения давления окажется не более 0,1 % в час. Для трубопроводов групп Б(а); Б(б) скорость падения давления не должна превышать 0,2% в час. Скорость падения давления для трубопроводов других групп устанавливается проектом.

Указанные нормы относятся к трубопроводам с внутренним диаметром до 250 мм включительно. При испытании трубопроводов больших диаметров нормы падения давления в них снижаются на величину поправочного коэффициента

К=  ,

,

где Dвн – внутренний диаметр трубопровода в мм.

Если испытуемый трубопровод состоит из нескольких участков различного диаметра, средний диаметр его определяется по формуле

Dср.=  ,

,

где D1, D1, Dn – внутренний диаметр участков трубопровода; L1, L2, Ln – соответствующие длины участков трубопроводов, м.

После окончания испытания по каждому трубопроводу составляется акт по установленной форме.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Да какие ж вы математики, если запаролиться нормально не можете. 8460 –  | 7349 –

| 7349 –  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно