В рычаге из стали 45 (σв = 750МПа) необходимо просверлить сквозное отверстие Ø 20HI2 (рис. 2.2).

Исходная заготовка – штампованная поковка без отверстия, массой 2,5 кг.

Станок вертикально-сверлильный модели 2HI35, Рабочая часть сверла из стали Р6М5.

Рис.2.4- Рычаг Рис.2.4- Рычаг |

Паспортные данные станка 2Н135: Наибольший диаметр обрабатываемого отверстия из стали – 35 мм; мощность двигателя – 4,5 кВт; КПД станка – 0,8. |

Частота вращения шпинделя (мин -1 ): 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 10004 1440.

Подача (мм/об): 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6.

Максимальная осевая сила резания, допускаемая механизмом станка 1500кг (1500Н).

1. Глубина резания при сверлении в сплошном материале равна половине диаметра сверла t = D/2.

2. Выбираем сверло 20 мм нормальной заточки с подточкой перемычки (Нормальная-НП). Сверление производится с охлаждением.

3. Выбор подачи (таблица 1.11) (для 240…300 НВ), диаметра сверления 16…25 мм). Подача табличная – 0,23…0,32 мм/об. Принимаем среднее значение подачи, равное 0,27 мм/об.

4. По паспорту станка подача корректируется до Sст = 0,28 мм/об.

5. Проверку по максимальной осевой силе резания проводить не требуется, так как диаметр сверления меньше максимального 35 мм.

6. Скорость резания определяется по эмпирической зависимости.

При подстановке в расчетную формулу получаем:

V = (9,8 · 20 0,4 ) / (60 0,2 · 0,28 0,5 ) = (9,8 · 3,31) / (2,26 · 0,529) · 0,8 = 21,7 м/мин.

7. Частота вращения шпинделя:

n = (1000 · V) / (π · D) = (1000 · 21.7) / (3.14 · 20) = 345.5 мин -1 .

8. По паспорту станка пст = 355 мин -1 .

9. Действительная скорость резания Vд = (π · D · пст) / 1000 = (3,14 · 20 · 355) / 1000 = 22,3 м/мин.

Кр = Кмр = (σв / 750) п = (750/750) 0,75 = 1,0. Мкр = 10 ? 0,0345 х 20 2,0 х 0,28 = 10 х 0,0345 х 400 х 0,30 = 49,68 Н х м Nэ = (49,68 · 355) / 9750 = 1,8 кВт.

Потребная мощность 1,8 кВт и меньше мощности, развиваемой на шпинделе 4,5 · 0,8 = 3,6кВт.

Основное технологическое время на обработку отверстия:

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Увлечёшься девушкой-вырастут хвосты, займёшься учебой-вырастут рога 9844 –  | 7702 –

| 7702 –  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

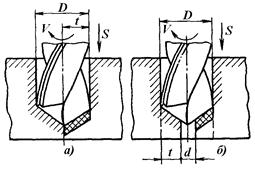

1) Глубина резания t, [мм]. При сверлении отверстий в сплошном материале за глубину резания принимают половину диаметра сверла:

а при рассверливании

где d – диаметр обрабатываемого отверстия, мм (рис. 2.3.7).

Рис. 2.3.7. Схемы сверления (а) и рассверливания (б)

2) Скорость резания V, [м/мин]. За скорость резания при сверлении принимают окружную скорость точки режущей кромки, наиболее удаленной от оси сверла. Скорость резания связана с диаметром сверла и частотой его вращения зависимостью:

где D – наружный диаметр сверла, мм; n – частота вращения сверла, об/мин.

Скорость резания при сверлении назначается по эмпирической зависимости:

,

,

где С – коэффициент, учитывающий конкретные условия обработки (обрабатываемый материал, вид обработки, и т. д.); T – стойкость сверла, мин; коэффициент К определяется по формуле К= К1 К2 К3, где К1 – учитывает качество обрабатываемого материала; К2 – учитывает вид инструментального материала; К3 – учитывает глубину сверления. Значения коэффициентов K, C, и показателей степени q, y, m приводятся в справочниках.

При рассверливании, а также зенкеровании и развертывании скорость резания назначается по формуле, в которой учитывается глубина резания:

.

.

3) Подача S, [мм/об] – равна осевому перемещению сверла за один оборот. При сверлении подачу на оборот назначают в зависимости от диаметра сверла и обрабатываемого отверстия D:

Подача на зуб определяется по формуле:

где z – число зубьев сверла.

Проверка элементов режима резания по мощности электродвигателя станкаРавнодействующую силы резания, действующей на отдельное режущее лезвие сверла, можно разложить по координатным осям на три составляющие: Px, Py и Pz. Составляющая Px действует вдоль оси сверла. В этом же направлении действует сила Pп на поперечную режущую кромку, а также сила трения Pл ленточки об обработанную поверхность. Сумма указанных сил, действующих вдоль оси сверла, называется осевой силой Pо. Радиальные силы Py, действующие на два лезвия сверла, взаимно уравновешивают друг друга, поскольку они равны по величине и противоположны по направлению. Крутящий момент Мк, преодолеваемый шпинделем станка, создается тангенциальной силой Pz, а вернее, парой сил, действующих на две режущие кромки сверла (рис. 2.3.8).

Проверка элементов режима резания по мощности электродвигателя станкаРавнодействующую силы резания, действующей на отдельное режущее лезвие сверла, можно разложить по координатным осям на три составляющие: Px, Py и Pz. Составляющая Px действует вдоль оси сверла. В этом же направлении действует сила Pп на поперечную режущую кромку, а также сила трения Pл ленточки об обработанную поверхность. Сумма указанных сил, действующих вдоль оси сверла, называется осевой силой Pо. Радиальные силы Py, действующие на два лезвия сверла, взаимно уравновешивают друг друга, поскольку они равны по величине и противоположны по направлению. Крутящий момент Мк, преодолеваемый шпинделем станка, создается тангенциальной силой Pz, а вернее, парой сил, действующих на две режущие кромки сверла (рис. 2.3.8).

Рис. 2.3.8. Силы, действующие на сверло

Значение осевой силы Pо, [Н] и крутящего момента Мк, [Н . м] определяют по эмпирическим формулам:

;

;  ,

,

где Сp, См – постоянные коэффициенты, характеризующие обрабатываемый материал и условия резания; x, y – показатели степеней; Кp, Км – поправочные коэффициенты на измененные условия резания (отличные от табличных). Все показатели и коэффициенты определяются из справочников.

Осевая сила и крутящий момент являются исходными данными для расчета сверла на прочность, а также узлов станка на жесткость.

Крутящий момент, кроме того, позволяет определить эффективную мощность, затрачиваемую на резание при сверлении:

Мощность электродвигателя станка потребуется большего значения с учетом КПД механизмов станка:

Нормирование сверлильной операции производится аналогично токарной операции по тем же самым формулам

| | | следующая лекция ==> | |

| Основные операции обработки заготовок на сверлильных станках | | | Фрезерование |

Дата добавления: 2014-01-07 ; Просмотров: 2522 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Страницы работы

Содержание работы

4 Расчет режимов резания

Расчет режимов резания ведется по наиболее нагруженному технологическому переходу рассматриваемой операции, т.е. такому технологическому переходу, при выполнении которого возникают наибольшие силы резания.

1) Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: сверление;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят сверление отверстия ø7,7 мм на многоцелевом станке DMU-50.

2) Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

где D – диаметр свела, мм.

3) Выбираем подачу S.

Подача при сверлении алюминиевых сплавов (НВ≤170) сверлом из быстрорежущей стали, при диаметре D=7,7мм: S=0,27мм/об.

Так как длина отверстия l -1 .

7) Определяем фактическую скорость резания Vф, соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем силы резания.

При сверлении осевую силу P0 рассчитывают по формуле:

KP= KMP=1 – коэффициент, учитывающий фактические условия обработки и зависящий только от обрабатываемого материала заготовки.

Получим:

9) Определяем момент резания M.

Момент резания рассчитывается по формуле:

,

,

KP= KMP=1 – коэффициент, учитывающий фактические условия обработки и зависящий только от обрабатываемого материала заготовки.

Получим:

10) Определяем мощность резания N, необходимую для процесса резания и сравниваем с мощностью выбранного станка.

Мощность резания определяется по формуле:

Получим:

Мощность станка: Nст=40кВт.

11) Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

,

,  мм/мин.

мм/мин.

12) Определяем штучно-калькуляционное время:

где φк=1,72 – коэффициент, учитывающий вид станка и тип производства.

Получим:

1) Исходные данные выполняемой операции:

материал заготовки АК4-1;

материал режущей части инструмента: быстрорежущая сталь Р6М5;

вид обработки: развертывание;

траектория движения инструмента: главное движение – вращательное.

условие выполнения операции: на операции производят развертывание отверстия ø7,7 мм до ø8Н7 (+0,015) на многоцелевом станке DMU-50.

2) Определяем глубину резания t.

Глубина резания при сверлении определяется по формуле:

где D – диаметр полученного отверстия, мм;

d – диаметр предварительно подготовленного отверстия, мм:

Получим:

3) Выбираем подачу S.

Подача при развертывании алюминиевых сплавов (НВ≤170) разверткой из быстрорежущей стали, при диаметре D=8мм: S=2,2мм/об.

При развертывании после черного с точностью по 7-му квалитету, вводят поправочный коэффициент KОS=0,7.

Принимаем подачу по станку: S=1,5мм/об.

4) Определяем скорость резания V.

При развертывании скорость резания определяется по формуле:

T=50мин – период стойкости инструмента.

Общий поправочный коэффициент на скорость резания KV, учитывающий фактические условия резания:

где KMV=0,8 – коэффициент на обрабатываемый материал;

KИV=1 – коэффициент на инструментальный материал;

KlV=0,85 – коэффициент, учитывающий глубину резания

Получим:

Скорость резания:

5) Определяем частоту вращения шпинделя n (число оборотов), соответствующую скорость резания.

Частота вращения определяется по формуле:

,

,

Получим:

6) Рассчитанную частоту вращения шпинделя сравниваем с рядом частот вращения шпинделя по станку.

Принимаем ближайшее значение nф=200мин -1 .

7) Определяем фактическую скорость резания Vф, соответствующую частоте вращения шпинделя станка:

,

,

Получим:

8) Определяем момент резания M.

Момент резания рассчитывается по формуле:

,

,

Sz=0,15 – подача, мм на один зуб инструмента;

z=10 – число зубьев развертки.

Получим:

9) Определяем мощность резания N, необходимую для процесса резания и сравниваем с мощностью выбранного станка.

Мощность резания определяется по формуле:

Получим:

Мощность станка: Nст=40кВт.

10) Определяем основное технологическое время:

,

,

где L = 32 мм – путь, пройденный инструментом;

,

,  мм/мин.

мм/мин.

11) Определяем штучно-калькуляционное время:

где φк=1,72 – коэффициент, учитывающий вид станка и тип производства.

Получим: