Содержание

Метод горячего цинкования заключается в том, что металл покрывают слоем цинка путём помещения изделия в ванну с расплавленным цинком при температуре около 460 °C.

ООО "ТЕРМИШИН РУС РЕСЕЧ" ввиду явных преимуществ ТДЦ по сравнению с другими методами оказывает только услуги термодиффузионного цинкования

Горячее цинкование – это метод покрытия поверхности металлического изделия слоем цинка, уступающий по своей популярности только гальванической технологии оцинковки. Между тем по стоимости выполнения, а также по долговечности формируемых цинковых покрытий данный способ превосходит электрохимическое цинкование.

Результаты испытаний болтов с различной оцинковкой в растворе соляной кислоты

Ознакомиться с требованиями ГОСТ к горячим цинковым покрытиям можно, скачав документ в формате pdf по ссылке ниже.

Зачем металлические изделия подвергают цинкованию

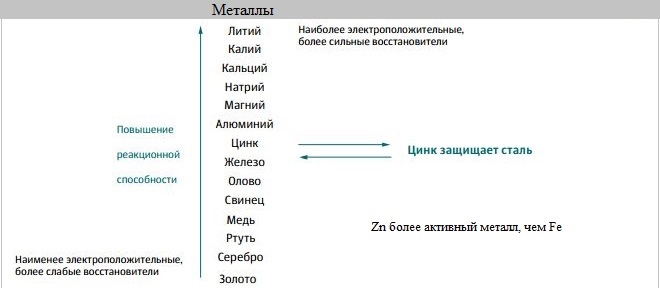

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

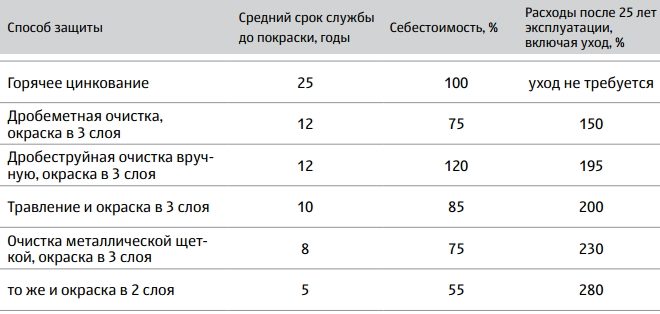

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

Положение цинка в электрохимическом ряду металлов

Преимущества метода

Горячее цинкование металлоконструкций при сравнении с другими технологиями имеет ряд весомых преимуществ.

- Подвергаться обработке по данной технологии могут даже детали, отличающиеся высокой сложностью геометрической формы. В частности, такую технологию активно используют для обработки труб.

- Поврежденные в результате механического воздействия участки цинкового покрытия могут самовосстанавливаться, причем происходить это может без постороннего вмешательства.

- По сравнению с другими способами оцинковки, метод горячего цинкования позволяет сформировать покрытие, устойчивость которого при взаимодействии с жидкими средами выше в 6 раз. Именно по этой причине такую технологию и применяют для обработки труб и различных емкостей.

- Горячая оцинковка позволяет эффективно устранять многие дефекты обрабатываемой поверхности, такие как раковины, поры и др.

- Эксплуатация труб и других метизов, которые покрыты цинком по данной технологии, требует минимальных финансовых затрат. Их поверхности, в частности, не требуют регулярной окраски, так как уже надежно защищены от воздействия негативных факторов внешней среды. Это очень актуально для труб, которые эксплуатируются в труднодоступных местах (в стенах, под землей и т.д.).

Сравнение стоимости и работоспособности горячеоцинкованной стали с другими методами защиты

Как выполняется горячее цинкование

Выделяют два этапа горячего цинкования:

- Обрабатываемую поверхность тщательно подготавливают к процедуре.

- Изделие погружают в емкость с расплавленным цинком, в результате чего оно буквально обволакивается данным металлом.

Все нюансы выполнения такой технологической операции регламентирует ГОСТ 9.307-89.

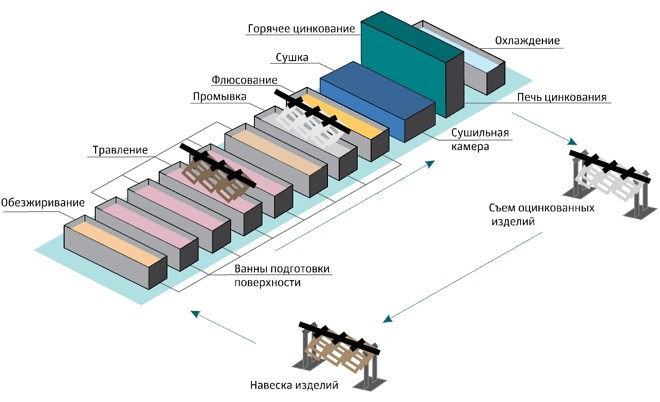

Технологический цикл цинкования

Технология горячего цинкования требует тщательного подхода к выполнению всех ее этапов. Чтобы понять их суть и назначение, каждый из них стоит рассмотреть подробнее.

Подготовка металлического изделия к процедуре

ГОСТ указывает, что поверхность, которую необходимо подвергнуть горячему цинкованию, должна быть тщательно подготовлена. Такая подготовка состоит из нескольких процедур:

- механической обработки;

- обезжиривания;

- промывки;

- травления;

- промывки после травления;

- флюсования;

- просушки.

При помощи механической обработки с поверхности удаляются загрязнения, продукты окисления, следы ржавчины, а также шлаковые включения. ГОСТ также предписывает, что острые углы и кромки, имеющиеся на изделии, должны быть скруглены, что также решается на этапе механической обработки. Для выполнения механической обработки в производственных условиях используются пескоструйные установки.

Обезжиривание металлоизделий в растворе ортофосфорной кислоты

Обезжиривание, которое выполняется при температуре около 75°, необходимо выполнять перед горячим цинкованием для того, чтобы улучшить адгезию формируемого защитного слоя с цинкуемым изделием. Присутствие на обрабатываемой поверхности жировых и масляных пятен может привести к тому, что на таких участках цинковое покрытие будет иметь неравномерную толщину или даже отслаиваться.

Выполняют обезжиривание при помощи специальных химических реагентов, список которых приводит соответствующий ГОСТ. Их остатки впоследствии должны быть полностью удалены с поверхности изделия, для чего его подвергают промывке.

Промывочные емкости для длинномерных изделий

ГОСТ также указывает, что на трубах или других изделиях, подвергаемых горячему цинкованию, не должно быть окисленных участков, а также старого цинкового покрытия, если оно наносилось ранее. Для того чтобы выполнить эти требования, обрабатываемую поверхность подвергают травлению. С этой целью обычно используется раствор соляной кислоты. Выполняют такую процедуру при комнатной температуре (22–24°), а концентрацию раствора кислоты выбирают в зависимости от того, насколько сильно поверхность загрязнена окислами и следами коррозии.

Как правило, для выполнения травления используют растворы, в которых содержится 140–200 граммов кислоты на 1 литр. При выполнении травления раствор кислоты может сильно повредить обрабатываемую поверхность. Чтобы такого не происходило, а также чтобы минимизировать выделение водорода из травильного раствора, в него вводят специальные вещества, которые называются ингибиторами. Как и после обезжиривания, после травления изделие необходимо тщательно промыть, чтобы удалить остатки использованных химических веществ.

Подготовленные к оцинковке изделия

Флюсование перед горячим цинкованием, технология которого предусматривает тщательную подготовку обрабатываемой детали, позволяет решить сразу две важных задачи: предотвратить процесс окисления и улучшить адгезию наносимого покрытия с основным металлом. В процессе флюсования, выполняемого при температуре 60°, на обрабатываемую поверхность наносится тонкий слой флюса, содержащегося в специальном растворе. В качестве флюса, как правило, используются хлориды аммония и цинка. Их смешивают с водой в соотношении 500 граммов на литр, чтобы приготовить раствор для флюсования. При выполнении флюсования очень важно следить за такими параметрами используемого раствора, как содержание железа, плотность и кислотность. Если концентрация железа в растворе превышена, в него вводят перекись водорода, которая способствует образованию солей железа, выпадающих в осадок.

Любой цех горячего цинкования в обязательном порядке должен быть оснащен термическими печами, в которых обрабатываемое изделие просушивают после выполнения флюсования. Такая термическая обработка позволяет не только удалить остатки жидкости, которая ухудшает качество готового цинкового покрытия, но и нагреть деталь до температуры 100°, что дает возможность снизить затраты на осуществление основной технологической операции.

Как осуществляется технологический процесс

Сам процесс нанесения защитного цинкового слоя, для чего может использоваться линия горячего цинкования или более простое оборудование, заключается в погружении детали в емкость с расплавленным цинком. Температура, при которой цинковый расплав находится в таких емкостях, выбирается в зависимости от ряда факторов, к числу которых относятся и геометрические параметры обрабатываемого изделия. В среднем значение такой температуры находится в интервале 420–455°.

Если в качестве оборудования применяется не агрегат для непрерывного горячего цинкования (АНГЦ), а более простые технические устройства, необходимо обеспечить выполнение следующих условий на производственном участке.

- Обязательно наличие мощной вытяжки, которая удалит из воздуха пары, интенсивно образующиеся при цинковании.

- Оборудование для горячего цинкования должно обеспечивать строгое соблюдение скорости погружения изделия в расплав, а также времени его выдержки в нем.

- Обработанная деталь после извлечения из емкости с цинком должна качественно охлаждаться.

Ванна для цинкования может достигать в длину 14 и более метров

Горячее цинкование метизов выполняется в следующей последовательности:

- Погружение изделия в емкость с расплавленным цинком.

- Выдержка, время которой может составлять от 4 до 10 минут.

- Извлечение обрабатываемой детали из емкости с расплавом, от скорости выполнения которого во многом зависит толщина формируемого покрытия.

- Охлаждение, которое может выполняться принудительно или протекать естественным путем.

Данная технология, преимущества использования которой были отмечены выше, отличается и относительно невысокой сложностью. Для осуществления такой процедуры нет необходимости готовить сложные электролитические растворы, чем на производственных предприятиях занимается гальваник.

Однако не лишена такая технология и недостатков, наиболее значимый из которых заключается в том, что размеры деталей, на которые наносится защитное покрытие, ограничены размерами емкости, содержащей расплавленный цинк. На крупных производственных предприятиях задача обработки габаритных изделий решается за счет применения агрегатов непрерывного горячего цинкования (АНГЦ).

Сравнительный анализ методов цинкования металлических лотков

Нанесение цинковых покрытий на стальные и чугунные металлоизделия – давний, традиционный способ защиты их от коррозии.

Наибольшее распространение в практике защиты от коррозии нашли:

• гальваническое цинкование,

• «горячее» цинкование из расплава цинка,

• газо-термическое цинкование напылением,

• «холодное» цинкование путем окраски металлоизделий цинконаполненными лакокрасочными материалами,

• термодиффузионное цинкование.

Гальваническое цинкование

Гальваническое цинкование осуществляется за счет анодного растворения цинковых электродов, в результате пропускания через электролит электрического тока с катодной плотностью от 1 до 5 А/дм2 и последующего осаждения растворенного цинка на заземленное покрываемое изделие.

При этом методе цинкования получают точного размера равномерные, блестящие, декоративного вида покрытия. Толщина гальванических покрытий обычно не превышает 20-30 мкм.

Недостатки: слабая адгезия и пористость цинковых гальванических покрытий приводят к их малой долговечности, которая не превышает 2-3 лет.

Использование электролитов, содержащих кислоты, цианидов и других, химически активных соединений, заставляют применять методы нейтрализации и глубокой очистки отходов экологически опасного гальванического производства, строить дорогостоящие очистные сооружения, что, в конечно счете, нивелирует положительные качества этого высокопроизводительного технологически процесса.

Так же стоит отметить, что гальванические цинковые покрытия на крепежных изделия имеют

значительно меньший срок службы, в виду стирания покрытия при свинчивании резьбового соединения.

Горячецинковые покрытия по праву занимают второе место в объеме цинковальных производств, а по качеству и долговечности этому виду покрытия в настоящее время принадлежит пальма первенстве.

Недостатки: Данный метод имеет ряд ограничений к его применению на изделиях, имеющих скрытые полости, «карманы», замкнутые полости и элементы резьбы. Для обеспечения свободного входа и выхода расплава цинка, а также подготовительных растворов для обезжиривания, травления, флюсования и промывки, приходиться предусматривать на металлоизделиях технологические отверстия, что ведет к усложнению технологии изготовления изделий и их удорожанию.

Горячее цинкование по технологическим причинам образует так называемые наплывы, заливающие резьбовые соединения, что предопределяет необходимость последующей их механической калибровки, сводящей на нет их защитные свойства. Также имеется ограничение к марке стали, подлежащей горячему цинкованию, т.е. принимаются металлоконструкции, изготовленные только из стали, содержащей углерод не более 0,24%.

Газотермическое напыление цинка

Газотермическое напыление цинка наиболее подходит для защиты от коррозии крупногабаритных металлоконструкций, которые невозможно поместить в ванну с расплавом цинка или гальваническую ванну. Покрытия формируются путем газопламенного распыления порошка цинка или цинковой проволоки, а также путем электродуговой металлизации. Газотермические покрытия в силу своей природы являются пористыми.

Для снижения скорости их электрохимического растворения они пропитываются порозаполнителями в виде лакокрасочных покрытий. Такие комбинированные покрытия могут обладать долговременной защитной способностью, достигающей 30 и более лет. Однако, они весьма чувствительны к механическим воздействиям и требуют восстановления свойств лакокрасочных покрытий через каждые 5-7 дет.

Нанесение газотермического покрытия может производиться как на месте монтажа, так и в производственных условиях.

В последние годы широкое распространение получил метод, так называемого «холодного» цинкования путем окраски металлоизделий цинконаполненными красками. Метод подкупает своей простой, а фанфары рекламы превозносят его как панацею от всех коррозионных бед. Следует отметить высокие технологические показатели этого метода.

Недостатки: В тоже время цинконаполненные покрытия в еще большей степени, чем газо-термические, чувствительны к механическим воздействиям. Восстановление их не всегда возможно в силу условий эксплуатации (например, мостовых конструкций), финансовыми ограничениями и т.п. Поэтому долговечность противокоррозионной защиты «холодным» методом в реальной практике не велика и исчисляется 5-6 годами эксплуатации.

Термодиффузионное цинкование

Отмеченные выше негативные стороны других способов цинкования заставили научно-техническую общественность обратить более пристальное внимание на ТЕРМОДИФФУЗИОННОЕ ЦИНКОВАНИЕ.

К достоинствам этого метода можно отнести следующее:

• Детали цинкуются в герметически закрытых ретортах, поэтому процесс диффузионного цинкования экологически безопасен и не требует создания очистных сооружений;

• Получаемое покрытие не имеет пор и за счет диффузионного слоя имеет прочную адгезионную связь с подложкой;

• Толщина покрытия может быть любой;

• Диффузионный цинк покрывает детали равномерным слоем без наплывов, точно повторяет профиль цинкуемой поверхности, включая глухие отверстия, элементы сложной конфигурации, щели, полости, резьбу;

• Метод позволяет в отличие от других, цинковать длинномерные трубы с обеих сторон, а при необходимости, цинковать только внутреннюю или только наружную поверхность труб, в зависимости от расположения порошковых цинкосодержащих смесей – снаружи или внутри.

• Покрытие имеет высокую твердость (в 3-4 раза выше, чем у горячего цинкового покрытия) и обладает высоким сопротивлением абразивному износу, что позволяет использовать периодически разбираемые трубные соединения в нефтегазовой отрасли до 10-15 лет без замены;

• При сварке металлоизделий с термодиффузионным покрытием цинковое покрытие повреждается только в «ванночке сварного шва, при этом в околошовной зоне сохраняется слой покрытия, который протекторно защищает сварной шов;

• Отходы от производства не требуют захоронения и могут быть использованы в качестве наполнителей строительных бетонных смесей;

• Диффузионное цинковое покрытие сертификатом Госсанэпидемнадзора № 78.1.3.315.II.17512.9.99 от 06.09.99г. допущено к контакту с водой питьевого и бытового водоснабжения. Покрытие соответствует требованиям ГОСТ 28426-90, ГОСТ Р51163-98, СНИП 2.03.11-85 изд.2002г., Инструкции № К-106 от 30.12.2003г. Департамента электрификации и электроснабжения ОАО «РЖД», а также требованиям зарубежных стандартов АST MB 633, AST MB 695;

• Нет ограничения по химическому составу общераспространенных машиностроительных сталей и чугунов.

Среди недостатков метода следует отметить:

• отсутствие декоративных свойств у диффузионного цинкования (глухие тона, отсутствие блеска)

• а также, при малых толщинах покрытия (до 30 мкм), появление бурого налета, обусловленного выходом из покрытия ионов железа.

Данные недостатки могут устраняться нанесением декоративно-защитных слоев лакокрасочных покрытий.