Содержание

Обычно во время изготовления изделий из металла его подвергают закалке, ведь благодаря этим действиям разрушаются кристаллические решётки, в результате чего молекулы выстраиваются в новые связи. Тогда металлические изделия становятся крепкими, прочными и перестают подвергаться случайным механическим повреждениям.

Что такое закалка

Закалка металла – разновидность термообработки металлических изделий. При этом происходит нагрев металла до экстремально высоких температур, а затем резкое охлаждение в масле или воде.

Существуют 2 вида закалки металлов:

- Полиморфный. Применяют для обработки стальных изделий.

- Без полиморфный. Используют для многих видов цветных металлов, но делают его хрупким и практически не пластичным.

По окончанию полиморфной закалки обрабатываемый материал становится вязким, поэтому стальные изделия нужно подвергать отпуску, а после без полиморфной обработки требуется дополнительно состарить материал. Однако при этом материал может стать немного мягче.

Также разделяют такие типы закалки:

Её определяют, отталкиваясь от площади обрабатываемого металла, то есть можно закалить изделие полностью или его отдельные участки. Если по каким-то причинам производители хотят устранить закалку, тогда они выполняют отжиг. Чтобы проводить эти манипуляции, учёные разработали специальные печи закалки, отжига, отпуска и пр. Рассмотрим особенности данного оборудования.

Печи для закалки

Печи для закалки – промышленные устройства, нагревающие содержимое до температуры 1150-2000˚ в зависимости от вида, мощности и модели устройства. Данное оборудование представляет собой термостойкую камеру, внутрь которой помещают металлы и разогревают их при высокой температуре.

Печи для закалки металла бывают таких видов:

Они обладают одинаковым целевым назначением и позволяют обрабатывать металлы, начиная от олова и, заканчивая вольфрамом. Если взять во внимание муфельную разновидность печей, то она является востребованной и универсальной, благодаря тому, что в ней можно закалять не только металлы, но и керамические, глиняные изделия.

Кроме того, термические печи для закалки металла и др. материалов являются безопасными. Их применяют в лабораторных условиях во время проведения опытов. Современный ассортимент промышленного оборудования позволяет купить печь для закалки металла, отталкиваясь от сферы деятельности, суточного объёма работ и стоимости, поэтому каждое предприятие может приобрести оборудование с высоким сроком/качеством эксплуатации, защитным противопожарным механизмом и экранированием, позволяющим специалистам следить за процессом закалки.

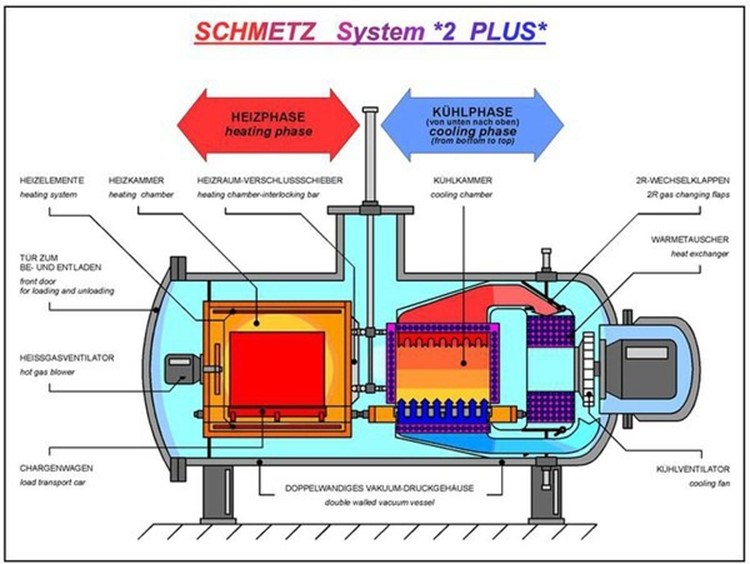

Вакуумные печи закалки

Печи для закалки металла прозваны вакуумными, т. к. одним из основных элементов их конструкции является вакуумный насос, благодаря которому внутри камеры создаётся вакуум и давление.

Применение и назначение вакуумных печей

Вакуумные печи для закалки деталей применяют в приборо- и машиностроении, строительной, металлургической отрасли и на производствах, требующих обработки металла (полной или частичной).

Сегодня производители предлагают купить муфельную/тигельную или трубчатую печь для закалки металла со следующими характеристиками:

- Потенциалом мощности 3-20 кВт. По сути, на термическую обработку устройством данный диапазон киловольт оказывает минимальное значение.

- Внутрь стандартной промышленной камеры можно загружать 15-40 кг. металла. При этом мощность устройства может увеличиваться, в зависимости от загруженного количества сырья. Некоторые крупногабаритные печи способны вмещать в себя единоразово до 100 кг. сырья, поэтому крупным металлургическим предприятиям тоже удобно работать с оборудованием и выполнять суточный норматив.

Термическая индукционная печь для закалки со средними характеристиками способна работать в температурном диапазоне 1800-2000˚ и обрабатывать за 1 рабочую смену до 9000 кг. сырья.

Принцип работы вакуумных печей закалки

Суть работы тигельной, трубчатой и муфельной печи для закалки металла основывается на принципе дугового заряда, когда газовые смеси контактируют с электротоком. В результате этого образовавшаяся в вакууме концентрированная дуга оказывает тепловое воздействие. Следовательно, оборудование, работающее с минимальной мощностью может накаляться и плавить сталь.

Также важен принцип передачи тепла от камеры к металлу. Он может быть прямым или косвенным.

- Прямой характеризуется энергетической деформацией между электродом и заготовкой, принимающей тепло.

- Косвенный подразумевает собой 2 электрода, которые взаимодействует между собой и воздействуют на объект на расстоянии.

Опытные специалисты считают, что наиболее качественной является вакуумная печь, работающая по принципу прямой передачи. Однако она требует осторожности и внимательности, ведь способна оказать негативное воздействие на содержимое камеры.

Печь для закалки — это довольно сложный по своей структуре механизм, поэтому перед покупкой стоит, как правильно посоветоваться с людьми, которые по-настоящему понимают в подобных технологиях. Сейчас мы расскажем вам о том, какое же все-таки предназначение таких устройств, и какие есть преимущества печей для закалки в сравнении с другими вариантами вакуумных печей.

Закалочная печь

Закалочная печь

Работа печи закалки

Печи для закалки в первую очередь выполняют функцию отжига, закалки и начального нагрева материала, который попадает вовнутрь конструкции. Чаще всего такие устройства используются для термической обработки различных материалов, которые без подобной процедуры не могут проходить дальнейшие этапы обработки. В некоторых комплектациях печей для закалки можно также увидеть и ретору, которая является весьма полезным элементом, который может помочь в выполнении определенных задач. Покупка печи закалки должна обосновываться тем, для какой цели вы её покупаете. Это надо знать как минимум для того, чтобы подобрать нужные габариты печи, ведь продавцы не знают какие объемы материалов, вы собираетесь использовать.

Поговорим о достоинствах печей для закалки в целом и возьмем за основу камерные печи серий РК и РКЕ, которые на данный момент являются более чем актуальными в своем ценовом сегменте.

Печь закалки

Печь закалки

Достоинства печей закалки:

• Качество агрегатов, которые выполнены действительно на славу. Это можно заметить по материалу из которого создана конструкция, по качеству сборки ну и конечно же производительности, и малому количеству поломок, что является самым настоящим плюсом.

• Спирали для нагрева максимально защищены от брызг и тому подобных повреждений, что не позволяет нанести вред главному элементу в системе.

• Температура внутри печи является максимально равномерной. Достигается такой результат за счет расположения спиралей, которые размещены по сторонам и снизу, что собственно и способствует равномерному нагреву.

• Максимально крепкий металлический корпус агрегатов, который благодаря своей цельной конструкции защищен от возможных повреждений.

• Низкий источник шума также является огромным преимуществом данной системы, так как многие печи имеют огромный шумовой барьер, при этом издают еще и немалую вибрацию. В агрегатах подобного типа таких проблем не наблюдается и это действительно большой шаг в будущее вакуумной индустрии.

Печь для закалки

Печь для закалки

Часто в комплект вакуумных печей для закалки входят дополнительные элементы, которые являются очень даже полезными:

• Графический индикатор температуры, который легко крепится на сам агрегат.

• Различные контейнеры и емкости, которые могут быть. предназначены как для закалки, так и для предварительного нагрева.

• Специальные столы для закалки.

• Дополнительное программное обеспечение, с помощью которого можно максимально автоматизировать сам агрегат и сделать его более самостоятельным.

Если же вы хотите несколько необычных элементов для комплекта своей печи, то это можно покупать по-отдельности за довольно небольшие по современным меркам деньги.

• Подставки разного типа.

• Дополнительные элементы охлаждения.

• Вентиляция.

• Двери с различными методами монтирования.

• Специальные педали для ног, которые смогут заменить ручные рычаги, для открытия которых надо было приложить немало усилий.

Стоит также упомнить и характеристики подобных агрегатов, которые к слову очень даже хороши для своей цены:

Работа в напряжении — 400 ВТ

Максимальный объем камеры — 87 литров

Максимальная мощность печей — 3-18 кВт

Максимальная температура в печи — 1280 градусов

Подобные характеристики довольно хороши и если сравнивать вакуумные печи для закалки с другими агрегатами, то можно без сомнения сказать, что именно вакуумные печи для закалки являются наилучшим вариантом за свои деньги.

Вакуумные печи для закалки

Вакуумная печь для закалки деталей подходит просто наилучшим образом, так как характеристики вакуумных агрегатов как раз подходят под выполнение подобных задач. Но так как ранее мы уже объяснили принцип работы вакуумных печей в целом, то сейчас мы возьмем за основу IPSEN, которая на данный момент является одной из лучших по всей Америке. Такая большая популярность вакуумных печей IPSEN в первую очередь обоснована качеством самого механизма и конструкции, которые на самом деле находятся на высоте.

Печи Ipsen

Печи Ipsen

Главное назначение вакуумных печей данной фирмы — это термическая обработка таких материалов, как: титановые сплавы, металл и еще огромное количество мене популярных материалов. Главное отличие агрегатов данной компании — это то, что наибольшее внимание они уделяют именно качеству работы механизма в целом, из-за чего и результат подобной обработки является максимально эффективным.

Главные преимущества вакуумных печей

Ряд полезных функций, которые могут оказаться нужными во время эксплуатации агрегата (отжиг, пайка, закалка, отпуск, снятие напряжения)

Надежность агрегатов подобного типа

• Камера с водяным охлаждением и двумя надежными стенками

• Графитовый способ нагрева, который является максимально эффективным

• Зона металлического нагрева

Что касается преимуществ в функциональном плане, то здесь также есть о чем поговорить.

Вакуумные печи смогли вместить в себе компьютеры нового управления, которые стали значительно умнее:

• Контроллер с возможностью ручного программирования;

• Наличие русского языка в системе управления;

• Удобный интерфейс панели управления с качественным дисплеем и множеством удобных функций;

• Отличные показатели памяти;

• Выключение устройства во время нагрева;

• Многофункциональность и многозадачность.

Но не стоит также забывать и о множестве механических преимуществ вакуумных печей, так как они играют не мене важную роль и при выборе надежного агрегата обязательно стоит учитывать внимание на такие показатели.

Механические преимущества:

• Широкий диапазон температур (до 1315 градусов Цельсия);

• Наличие однородности температуры (+5);

• Возможность выбора используемого газа (Азот или Аргон);

• Наличие пропорционального давления, которое можно использовать прямо во время работы;

• Высокий уровень вакуума без наличия вакуумной системы;

• Максимально высокий уровень вакуума с наличием вакуумной системы.

Если уж говорить о сфере применения, то вакуумные печи в этом плане показывают себя только с лучшей стороны, так как использовать их можно в самых разных целях. Сейчас мы вам продемонстрируем наиболее развитые сферы применения вакуумных печей:

• Использование в роли автомобильных компонентов;

• Частей турбин;

• Применение в сфере медицинского инструмента;

• Использование при штампе различных деталей для самых разных отраслей.

Глядя на все эти преимущества, можно в очередной раз убедиться в том, что именно вакуумные печи могут дать человеку все те возможности, которые ему нужны. Ведь лучше один раз немного переплатить и получить качественный и многофункциональный продукт, чем купить первое что попадется под руку, а потом всю жизнь об этом жалеть.

Перед тем как покупать вакуумные печи, обращайте внимание даже на самые мелкие детали.

До сих пор, на многих машиностроительных предприятиях, применяется классическая технология улучшения стальных изделий. Она представляет собой нагрев под закалку в окислительной или защитной атмосфере, охлаждение деталей в воде, масле или полимере и последующий отпуск в печах с окислительной атмосферой. На выходе получаются изделия с короблением поверхности до 0,2 мм. и чёрной пленкой, которая является результатом образования оксидов на металле. У таких деталей одна дорога – в цех механической доводки геометрии поверхностей. Избежать образования окислов на поверхности можно, используя защитные атмосферы эндо- и экзогаза, азота и др. Но коробление всегда будет являться обязательным атрибутом нагрева и закалки сталей.

Современные технологии позволяют значительно уменьшить изменения геометрических размеров поверхностей, используя более плавный нагрев деталей и используя в качестве закалочных сред более мягкие охладители. Это достигается при вакуумном нагреве с охлаждением в потоке газа.

Снижение давления до уровня ≤ 5 x 10 −5 атм., приводит к тому, что количество оставшегося кислорода в рабочем пространстве печи снижается и нагрев в такой атмосфере происходит без образования окислов на поверхности деталей. Более высокой чистоты термообработки можно достичь при подготовке поверхности деталей – предварительном обжиге, для максимального удаления влаги с поверхности, если такая имеется. Для этого детали пропускают через печь предварительного окисления с температурой около 600 о С, когда еще обезуглероживание не начинается. Как правило, такая печь предусмотрена в линии вакуумной термообработки. Она имеет еще одно назначение – обезуглероживание поверхности перед цементацией. По утверждению зарубежных коллег, предварительное обезуглероживание поверхности стали увеличивает скорость цементации на несколько десятков процентов.

В вакууме теплообмен осуществляется за счет излучения, так называемый радиационный нагрев. Но он происходит эффективно лишь тогда, когда излучение становится видимым, т.е. при температурах, превышающих 600 о С. При более низких температурах для ускорения нагрева используют специальный газ-заполнитель рабочего пространства печи, например азот. При использовании такого газа, время нагрева сокращается на треть.

Использование газовой атмосферы в низкотемпературном интервале нагрева (конвективный нагрев) повышает однородность прогрева изделий, соответственно позволяет снизить уровень термических напряжений, вызывающих коробление. Кроме сокращения времени нагрева и снижения коробления, преимуществом использования конвективного нагрева является возможность применение более плотной загрузки, т.е. повышение производительности.

Также газ-заполнитель может использоваться в качестве закалочной среды и среды для отпуска, т.е. все операции закалки (нагрев под закалку и закалка) могут производиться на одном и том же технологическом оборудовании – вакуумной печи.

Закалочные среды, используемые при вакуумной термообработке

В случае закалки, интенсивность охлаждения должна обеспечить требуемый уровень упрочнения с учётом легирования стали, размеров обрабатываемых изделий и их массой в загрузке. При этом коробления изделий должны быть минимальны.

Интенсивность охлаждения принято оценивать коэффициентом теплоотдачи α, имеющим размерность Вт/м 2 К (количество тепла, теряемых единицей площади поверхности, при снижении её температуры на один о К).

Коэффициенты теплоотдачи для разных закаливающих сред:

– Циркулирующий газ – 100-150 Вт/м 2 К

– Сжатый газ – до 1000 Вт/м 2 К

– Спокойное масло (80 о С) – 1000-1500 Вт/м 2 К

– Циркулирующее масло (80 о С) – 1800-2200 Вт/м 2 К

Возрастание коэффициента теплоотдачи, при использовании газа, может быть достигнуто за счёт увеличения давления охлаждающей среды. Конечно нужно понимать, что не все стали можно закалить газом. Вакуумное оборудование позволяет производить закалку как в потоке газа, так и в масле. При выборе охлаждающей среды следует учитывать взаимное расположение с-кривой стали и скорости охлаждения среды. Из-за того, что производители вакуумного термического оборудования не работают с водяными закалочными баками, все низкоуглеродистые стали, к сожалению, остаются "за бортом" высоких технологий вакуумной закалки. Конечно их можно упрочнить частичной закалкой в масле, но присутствие перлитных составляющих в структуре мартенсита не вызывает доверия к долговечной работе этих деталей.

Наиболее дешевой охлаждающей средой для вакуумной закалки является азот. Для проведения качественных процессов нагрева и закалки необходимо использовать азот повышенной чистоты. При циркуляции в рабочем пространстве со скоростью 60-80 м/с коэффициент теплоотдачи будет составлять примерно 350-450 Вт/м 2 K. Более высокий коэффициент теплоотдачи имеет гелий, но он имеет более высокую стоимость. Все применяемые при вакуумной закалке среды, можно расположить по мере возрастания охлаждающей способности следующим образом:

азот (1 атм) – азот (10 атм) – гелий (10 атм) – гелий (20 атм) – масло

Охлаждающая способность сжатых гелия и азота приближается к охлаждающей способности масла. Недостатком гелия является его высокая стоимость. Данная проблема решается использованием рациональных схем введения гелия в печь, в том числе предусматривающих многократное использование одних и тех же порций газа.

Подведем итог. Преимущества вакуумной термообработки на лицо: отсутствие окисления и обезуглероживания, снижение степени коробления деталей (даже при закалке в масле), высокая гибкость оборудования, увеличение производительности процесса, высокая экологичность и безопасность процессов, повышение культуры термических производств.