Содержание

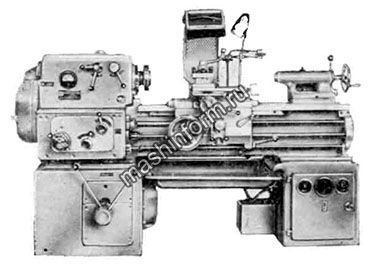

1А616 – Станок токарный патронно-центровой

Купить станочный подшипник с доставкой  Podshipnik@podshipnik.info

Podshipnik@podshipnik.info

Технические характеристики:

Станки модели 1а616 предназначены для обтачивания и растачивания в центрах или пратроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб

Наибольший наружный диаметр обрабатываемого изделия , мм 320

Наибольший наружный диаметр изделия , обрабатываемого над суппортом , мм 180

Наибольший диаметр прутка , обрабатываемого в патроне , мм 34

Расстояние между центрами , мм 710

– метрическая , шаг в мм 0,5 – 48

– дюймовая , число ниток на один дюйм 48 – 2,5

– модульная , шаг в модулях 0,25 – 5

Наибольшее перемещение суппорта , мм :

– продольное 670

– поперечное 195

v Наибольший угол поворота резцовых салазок , градусах 90

Наибольшее перемещение верхней части суппорта , мм 120

Наибольшее перемещение пиноли , мм 120

Число скоростей шпинделя 21

Пределы чисел оборотов , об/мин. 11 – 2240

Число продольных и поперечных подач суппорта 24

Пределы подач суппорта , мм/об :

– продольных 0,08 – 2,64

– поперечных 0,08 – 1,65

Мощность главного электродвигателя , кВт 4,5

Габариты станка , мм 2225 x 1275 x 1220

Вес станка , кг 1500

Технические характеристики станка 1А616 позволяют проводить различные токарные операции нормальной сложности, включая нарезание резьбовых поверхностей, сверление и развертывание отверстий.

Наименование характеристики

Габарит станка (длина х ширина х высота), мм

Основные размеры

Высота центров, мм

Расстояние между центрами, мм

Размеры обрабатываемых изделий

Наибольший диаметр обрабатываемого прутка, мм

Наибольший диаметр изделия, устанавливаемого над суппортом, мм

Наибольший диаметр изделия, устанавливаемого над станиной, мм

Наибольшая длина обтачивания, мм

Шаг нарезаемой резьбы:

дюймовой, число ниток на 1"

модульной, в модулях

питчевой, в питчах

Суппорт

Количество резцов в резцедержателе

Наибольшие размеры державки резца, мм

Расстояние от опорной поверхности резца до линии центров, мм

Наибольшее расстояние от оси центров до кромки резцедержателя, мм

Широко используемый на многих современных предприятиях, токарный станок 1А616 начал выпускаться еще в 50-х годах прошлого столетия Средневолжским станкостроительным заводом. Предназначен для работы с деталями небольших размеров, произведенных из различных металлов и сплавов. При обработке используются различные инструменты – как быстрорежущие, так и твердосплавные.

Станок выполняет высокоточную обработку заготовок, такую, как: обтачивание конических и цилиндрических деталей и их торцов, сверление, прорезка канавок, развертывание всевозможных отверстий, как конических, так и цилиндрических, нарезка резьбы резцом или метчиком, накатка рифлений сетчатого типа. И даже несмотря на то, что в настоящее время выпускается множество устройств подобного типа, этот станок имеет по сей день много хороших отзывов, а также привлекательную цену.

Токарный станок 1А616: технические характеристики и паспорт

Данный аппарат предназначается для частной и крупносерийной выработки, и применяется для обработки различных деталей некрупных размеров. В работе с устройством могут быть использованы твердосплавные резцы, обычно используемые при нарезке различных типов резьбы от питчевых до дюймовых, а также быстрорежущие инструменты.

Основные характеристики устройства, согласно паспорту:

- длина обтачивания в максимальном значении – 66 см;

- длина обрабатываемой болванки в максимальном значении – 71 см;

- диаметр болванки в максимальном значении – 18 см (суппорт), 32 см (станина);

- сквозное сечение основного рабочего вала – 3,5 см;

- конец основного рабочего вала – 6К согласно ГОСТ 12593 – 72;

- частота вращения основного рабочего вала – до 1800 оборотов в минуту, 21 ступень;

- размеры устройства: вес – 1500 кг, габариты – 2,135х1,225х1,22 м.

Резцедержатель станка в перпендикулярном направлении передвигается только вручную, имея максимальную длину перемещения 19,5 см. А его осевое передвижение производится при помощи валика или винта, и имеет максимальную длину, равную 67 см. При этом рабочие подачи имеют равные характеристики и могут быть выбраны в значении 0,065 – 0,91 оборотов в минуту.

Конструкция аппарата предполагает возможность оперативной замены элементов передачи вращательного движения в кинематической схеме его коробки подач, благодаря чему становится возможным осуществление нарезки резьбы с максимальной точностью.

Данная модель токарно-винторезного аппарата допускает нарезку высокоточной резьбы и без замены шестерней, такой, как:

- питчевая (2-128 питч);

- дюймовая (1-56 ниток);

- модульная (0,25-5,5 мм);

- метрическая (0,5-25 мм).

Конструкция оборудования дает возможность фиксации болванок при помощи стандартного зажима или задействуя крепеж пневматического и гидравлического принципа работы.

Конструкция и принцип работы (инструкция по эксплуатации)

Токарно-винторезный станок имеет в своей конструкции основные механизмы и элементы, как, например:

- Коробка скоростей – имеет 12 передач и располагается на внутренней стенке. Предусмотрено передвижение ее в вертикальном направлении для обеспечения натяжения ремней. Вращения ее механизмов напрямую зависят от двигателя, с которого передается воздействие благодаря клиномеренной передаче. Управление коробкой производится благодаря 2 рукоятям, поворачивающимся влево и вправо, одна из которых может устанавливаться в 4 положения, а другая – в 3.

- Передний узел станка – закреплен на передней части неподвижной основы агрегата. Его механизмы вращаются благодаря работе коробки скоростей, воздействие передается через ременную передачу. Главный вал агрегата, благодаря переборным зубчатым колесам, получает 12 вращательных скоростей и еще 12, благодаря зубчатой муфте, итого имеет 24 различные передачи, 3 из которых совпадают с перебором и без его воздействия. Из этого исходит, что главный вал получает 21 скорость. При помощи специальной рукояти осуществляется запуск перебора или муфты. Передняя шейка вала станка имеет конусную форму и находится на специальном подшипнике качения, двухрядном, который может регулироваться, а задняя шейка располагается в однорядном подшипнике. Продольная нагрузка на вал приходится на его шариковую опору, располагающуюся в задней части корпуса.

- Фартук агрегата – передвижения каретки и резцедержателя в осевом и перпендикулярном направлениях осуществляются за счет 2-х мелкозубных муфт, расположенных в фартуке. Каретка и резцедержатель приводятся в движение при помощи двух рукоятей, одна из которых отвечает за продольное движение каретки, а другая – за перпендикулярное движение нижней части резцедержателя. Запуск производится поворотом рукоятей на себя, а остановка – от себя. Еще одна рукоять производит запуск маточной гайки. Поднятая вверх, рукоять, осуществляет остановку гайки, а опущенная вниз – включение. Блокирующий механизм, необходимый для предотвращения синхронизированный запуск подачи от валика и ходового винта, также расположен в фартуке аппарата. Благодаря специальной выдвижной кнопке, расположенной там же, осуществляется вывод реечного зубчатого колеса из зацепления с рейкой.

- Резцедержатель – перемещается в осевом направлении, следуя направляющим основы станка, и в перпендикулярном, следуя направляющим каретки, благодаря своей крестообразной конструкции. Его движения могут осуществляться механически или при помощи маховика (вручную). Верхняя часть резцедержателя может перемещаться по его направляющим и поворачиваться в обе стороны на 90°.

- Задний узел – поддерживает длинные болванки в процессе обработки при помощи центров – статичного и подвижного, – а также закрепляет инструменты для резки. Благодаря рукояти осуществляется закрепление узла к направляющим основы станка. При больших режимах, для надежности крепления, конструкцией аппарата предусмотрены специальные болт и гайка.

Электрическая система и электросхема

Устройство имеет 2 электрических двигателя: двигатель для осуществления основной работы механизмов, мощностью 4 кВт, и насос, осуществляющий подачу охлаждающей жидкости, мощностью 0,12 кВт. Электрооборудование агрегата рассчитано для работы под напряжением 880 В. Осветительные приборы станка требуют напряжения в 36 В.

Вводный выключатель, перед запуском оборудования, устанавливается в соответствующее положение, а рукоять управления устанавливается посередине.

Управление основным электродвигателем, обеспечивающим работу главного вала устройства, осуществляется при помощи двух магнитных пускателей, переключателя ПУ и валика с двумя рукоятями, имеющими по 3 положения. В корпусе переднего узла имеется указатель нагрузки для удобства контроля над ней.

Электрическая схема управления имеет следующие характеристики:

- предназначается для переключения ступеней оборотов и реверса вала станка;

- автоматическая коробка скоростей, имеющая 9 скоростей и выполненная на муфтах ЭТМ, предназначается для ступенчатого переключения оборотов;

- электродвигатель, управляющийся пускателями, переключателем и валиком с двумя рукоятями, отвечает за запуск и остановку вала устройства;

- галетный переключатель, располагающийся на передней панели шпиндельного узла, отвечает за управление АКС;

- транзисторный блок задержки и реле отвечают за торможения вала.

Движение подач и резания

Резцедержатель получает от главного вала аппарата движения подач, благодаря чему резец перемещается прямолинейно и поступательно. Согласно паспорту, коробка, отвечающая за подачи, может обеспечивать до 48 скоростей, но по факту их число не превышает 24, за счет совпадения ряда скоростей. Мелкозубная муфта отвечает за включение подач на суппорт в осевом направлении, а ходовой винт, приходящий в движение за счет вала, обеспечивает перпендикулярную подачу.

Резательные движения представляют собой одновременное вращение основного вала аппарата и обрабатываемой болванки. При подобном движении резцедержатель движется в осевом и перпендикулярном направлении, относительно ходового вала. Подобное перемещение достигается за счет раздельного привода, состоящего из:

- суппорта, имеющего 4 позиции;

- 12-ступенчатой коробки скоростей;

- 2 предусмотренных клиноременных передач.

Трехваловая коробка скоростей имеет в своей конструкции одиночное подвижное зубчатое колесо и 3 двойных подвижных блока, состоящих из двух зубчатых колес и обеспечивающих увеличение числа скоростей. Если кулачковая муфта активна, то верхние обороты на главный вал передаются от полого винта, а их скорость устанавливается за счет зацепки зубчатых колес, имеющих различные параметры. Если вал необходимо обеспечить большую скорость, то его соединяют напрямую с полым валом.

Согласно отзывам новичков, управление данным агрегатом не является сложным, но для него следует проделать несколько ручных манипуляций, таких, как:

- разворот и установка суппорта в необходимое положение;

- перемещение заднего узла, в котором располагается пиноль;

- установка резцедержателя.

Особенности ремонта

Прежде чем приступать к разборке агрегата для последующих ремонтных работ нужно внимательно ознакомиться с устройством и способами крепления составляющих. Обеспечение мер безопасности реализуется при помощи предупреждающей таблички, установленной заранее.

Чтобы предохранить станок от самопроизвольного или случайного включения, следует отключить и запереть главный выключатель. Предохранитель, располагающийся в распределяющем шкафу, питающий электрическое оборудования аппарата, нужно удалить до осуществления ремонта электропанели.

После ремонта станка и подготовки к пуску нужно:

- Убрать лишние детали и предметы.

- Проверить установку устройств блокировки и ограничителей.

- Проверить аппарат на наличие заеданий, нетипичных шумов или стуков.

Следует помнить, что монтаж и демонтаж токарного оборудования должен производится специалистом – последовательно и с вниманием к деталям.

Видео: обзор токарного станка 1А616.