М. Иванов

В паровых котлах для превращения питательной воды в пар применяются различные схемы циркуляции теплоносителя: естественная, многократная принудительная и прямоточная. Наибольшее распространение получили котлы с естественной циркуляцией.

Подписаться на статьи можно на главной странице сайта.

Технология получения пара предполагает последовательность нескольких физических процессов. Все начинается с подогрева питательной воды, которая поступает в котел при определенном давлении, создаваемом питательным насосом. Этот процесс происходит при однократном прохождении воды через трубы конвективной поверхности нагрева, называемой экономайзером (рис.1).

После экономайзера вода поступает в испарительные поверхности нагрева, которые располагают, как правило, в топочных камерах паровых котлов. Из названия этого элемента котла понятно, что здесь происходит образование пара, который затем в некоторых котлах поступает в пароперегреватель. Через обогреваемые дымовыми газами трубы пароперегревателя пар проходит однократно, а вот парообразующие поверхности нагрева могут быть разными. Чаще всего в котлах пароводяная смесь многократно проходит через обогреваемые трубки топочных экранов за счет естественной циркуляции или в результате многократно-принудительной циркуляции (с использованием особого насоса). В котлах, которые называют прямоточными, пароводяная смесь проходит через испарительные поверхности нагрева однократно, за счет давления, создаваемого питательным насосом.

Остановимся подробнее на особенностях процесса получения пара в котлах с естественной циркуляцией.

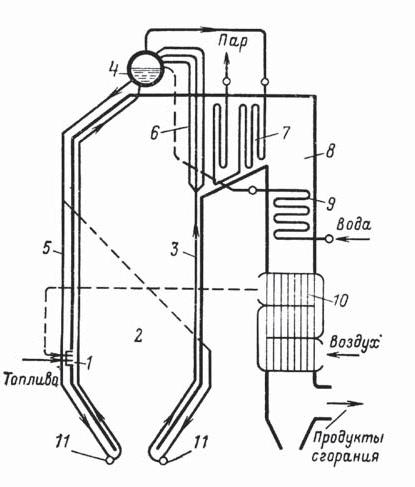

На рис. 1 приведена схема барабанного котла с естественной циркуляцией, выполненного по традиционной П-образной схеме. Питательная вода поступает в экономайзер, расположенный в конвективной шахте. Экономайзер является первой частью водопарового тракта котла: нагретая в нем вода поступает в барабан, который, в своей нижней части, соединен как с необогреваемыми опускными, так и с обогреваемыми подъемными трубами. По необогреваемым трубам котловая вода опускается к коллекторам, размещенным у нижней кромки топочной камеры. Из этих коллекторов вода поступает в вертикальные трубки топочных экранов. Именно здесь, благодаря мощному тепловому потоку от сгорания органического топлива, начинается собственно процесс парообразования. При однократном прохождении через топочные экраны испаряется не вся вода: в барабан возвращается пароводяная смесь. В объеме барабана происходит сепарация воды и пара. Пар поступает к потребителю или во входной коллектор пароперегревателя, а котловая вода вновь попадает в опускные трубы циркуляционного контура.

Рис. 1. Схема барабанного котла с естественной циркуляцией, работающего на пылевидном топливе:

1 – горелки; 2 – топочная камера; 3 – топочный экран; 4 – барабан; 5 – опускные трубы; 6 – фестон; 7 – пароперегреватель; 8 – конвективный газоход; 9 – экономайзер;10 – трубчатый воздухоподогреватель; 11 – нижние коллектора топочных экранов

Подъемно-опускное движение по контуру естественной циркуляции (т.е. по необогреваемым опускным и обогреваемым подъемным трубам) происходит вследствие разности плотностей котловой воды и пароводяной смеси.

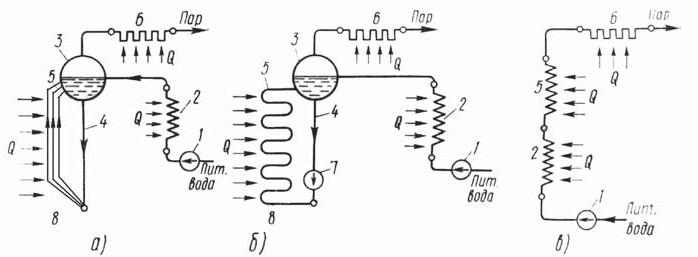

Для повышения надежности циркуляции на барабанных котлах повышенного давления (17–18 МПа) применяют принудительное движение пароводяной смеси в топочных экранах (рис. 2, б). Как видно из приведенных схем, котел с принудительной циркуляцией отличается от котла с естественной циркуляцией (рис.2, а) наличием насоса для котловой воды. На этом же рисунке (2, в) показана схема прямоточного котла.

Рис. 2. Схема движения воды и водяного пара:

а) барабанный котел с естественной циркуляцией; б) барабанный котел с принудительной циркуляцией; в) прямоточный котел

1 – питательный насос; 2 – экономайзер; 3 – верхний барабан котла; 4 – опускные трубы; 5 – испарительные подъемные трубы; 6 – пароперегреватель; 7 – циркуляционный насос; 8 – нижний коллектор

В прямоточных котлах, которые не имеют барабана, а контур разомкнут, превращение воды в пар происходит за один проход нагревателя, и кратность циркуляции равняется единице. В барабанных котлах этот показатель выше. В котлах с принудительной циркуляцией, у которых имеются нагреватели в виде змеевиков, кратность циркуляции составляет обычно от 3 до 10. В котлах с естественной конвекцией этот параметр обычно составляет 10–50, а при малой тепловой нагрузке труб – 200–300.

Особенности и преимущества

Основным параметром, которым руководствуются при выборе марки парового котла с естественной циркуляцией (ПКЕЦ), является его паропроизводительность, измеряемая в т/ч или кг/ч. Широкий модельный ряд ПКЕЦ позволяет выбрать котлы с требуемой производительностью, начиная от нескольких килограммов до нескольких тонн пара в час. Важными показателями состояния водяного пара являются его давление и температура.

Широкий круг моделей ПКЕЦ позволяет генерировать водяной пар с избыточным давлением от десятых долей до нескольких десятков атмосфер. ПКЕЦ могут работать на различных видах органического топлива: природном газе, угле, дровах и древесных отходах, а также на жидком топливе – сырой (стабилизированной) нефти, мазуте, дизельном топливе. В ряде случаев используются особые топочные устройства, позволяющие ПКЕЦ работать на нескольких видах топлива. Кроме традиционного применения для генерации технологического пара, они широко используются в различных областях: на железнодорожном и водном транспорте, в пищевой, легкой и добывающей промышленности.

Основные достоинства ПКЕЦ – высокая надежность, простота эксплуатации, повышенная степень автоматизации и экономичности.

Создание условий надежности циркуляции в топочных экранах достигается ограничением рабочего давления котлоагрегата – обычно не выше 155 атм. Вызвано это тем, что при более высоком давлении сильно снижается разность плотностей пара и воды, в результате чего не обеспечивается эффективная циркуляция.

Современные ПКЕЦ производители комплектуют микропроцессорной системой управления и защиты. Например, система «Альфа-М» производства фирмы «Энергетик» (Москва) позволяет достичь простоты и удобства в обслуживании. Применение таких систем оптимизирует соотношение «топливо-воздух» при разных расходах топлива, что благоприятно сказывается и на эффективности производства тепловой энергии.

Котлы этого типа могут эксплуатироваться в различных климатических зонах, не требуют сложных пусконаладочных работ. Существенным преимуществом не слишком крупных современных моделей ПКЕЦ является их моноблочное исполнение. В такой конструкции предусматривается компактная установка на одной раме с агрегатом вентилятора, дымососа и питательного насоса. Сочетание высокой степени конструкторской проработки с точными системами управления и контроля позволяет достичь в ПКЕЦ высоких значений КПД, которые могут превышать 90 %.

В моноблочном исполнении котлы поставляются единым транспортабельным блоком – в собранном виде, в обмуровке и обшивке. Их монтаж относительно несложен. Компактность размещения оборудования не препятствует проведению текущего и аварийного ремонтов, а также осуществлению профилактических процедур – все узлы и детали доступны для обследования.

ПКЕЦ на российском рынке

На российском рынке паровых котлов, а также на всей территории СНГ чаще других можно встретить промышленные котлы с естественной циркуляцией, причем присутствует продукция как отечественных, так и зарубежных производителей. Котлы, произведенные в России, имеют в маркировке индекс «Е», отражающий принцип естественной циркуляции теплоносителя в этих моделях. По цене они более выигрышны в сравнении с зарубежными аналогами.

Паровые котлы серии «Е», выпускаемые ООО «ПТО» (Москва), – вертикально-водотрубные, с двумя барабанами, расположенными на одной вертикальной оси и соединенными между собой трубами диаметром 51 мм.

Котлы серии «Е» выпускаются в следующих модификациях, в зависимости от используемого топлива: Е 1,0-0,9 Г-З (Э) – для работы на природном газе, Е 1,0-0,9 М-З (Э) – для работы на мазуте, Е 1,0-0,9 Р-З (Э) – для работы на твердом топливе, Е 1,6-0,9 ГМН (Э) – для работы на газе или мазуте. Первая из групп цифр, следующая за индексом «Е», обозначает паропроизводительность (т/ч), вторая – давление пара в котле (МПа). Обозначение «Н» указывает на наличие в котле системы наддува.

Котлы серии «Е» предназначены для производства насыщенного водяного пара с рабочим давлением 8 атм. Этот пар потребляется различными предприятиями промышленности, транспорта, а также предприятиями сельского хозяйства для отопительных, технологических, хозяйственных и бытовых нужд.

Рис. 3. Паровой котел с естественной циркуляцией E-1,0 – 0,9 ГМ.

ГК «Комплексные системы» (Петербург) предлагает паровые котлы серии «КЕ» – со слоевыми механическими топками производительностью от 2,5 до 10 т/ч. Эти котлы предназначены для выработки насыщенного или перегретого водяного пара, который находит применение для технологических нужд промышленных предприятий, а также в системах отопления, вентиляции и ГВС.

Серия «КЕ» подразделяется на модификации «КЕ-С», снабженные слоевыми топочными устройствами, и модификации «КЕ-МТ», в которых имеется топка предварительного скоростного горения.

Котлы серий «ДЕ» предлагает промышленная группа «Генерация» (г. Березовский, Свердловская обл.). Они могут работать на различных видах топлива (газ, мазут) и имеют производительность от 4 до 25 т/ч. Предназначены для выработки насыщенного или слабоперегретого пара, используемого для технологических нужд предприятий, а также для отопления, вентиляции и ГВС. Серия «МЕ» отличается от предыдущей серии тем, что котлы этой серии имеют большую на 20 % поверхность нагрева и, соответственно, более высокий КПД. Котлы этой же серии предлагает и компания «Теплоуниверсал» (Петербург).

Из зарубежных производителей можно назвать итальянскую фирму Garioni Naval, поставляющую на Российский рынок промышленные модели марки GMT/HP 200–2000, паропроизводительностью от 0,3 до 3,5 т/ч. Отличительная особенность котлов этой серии – величина рабочего давления получаемого пара, которая может меняться от 5 до 110 атм. Давление водяного пара в указанном диапазоне соответствует температуре теплоносителя от 152 до 318 °С, что позволяет применять котлы этой серии в различных отраслях промышленности.

Паровые котлы высокого давления с естественной циркуляцией типа НРВ (немецкая фирма BBS GmbH) имеют паропроизводительность от 0,3 до 8 т/ч. Водотрубные котлы этой серии способны производить насыщенный пар с рабочим давлением до 120 атм. Теплоноситель с такими параметрами обычно используется в химической, нефтехимической, пищевой, а также косметической промышленностях.

Представлены также паровые котлы низкого давления зарубежного производства. Так, фирма Viessmann (Германия) производит котлы марки Vitoplex 100-LS производительностью 0,26–2,2 т/ч на жидком или газообразном топливе, с рабочим давлением в котле 7 атм.

Статья опубликована в журнале "Промышленные и отопительные котельные и мини-ТЭЦ" № 2(7)` 2011

• количество коллекторов: на морских судах устанавливают одно-, двух-, трех-, и значительно реже – четырехколлекторные котлы;

• количество поворотов (ходов) потока дымовых газов внутри пучков труб: различают одно – и трехходовые котлы;

• симметрия относительно вертикальной плоскости, проходящей через паровой коллектор: различают симметричные и асимметричные котлы;

• степень экранирования топки: современные котлы имеют, как правило, высокую степень экранирования топок;

• параметры вырабатываемого пара;

• особые конструктивные различия (наличие или отсутствие тех или иных поверхностей нагрева, количество топочных устройств и их расположение, форма топки и т, д,),

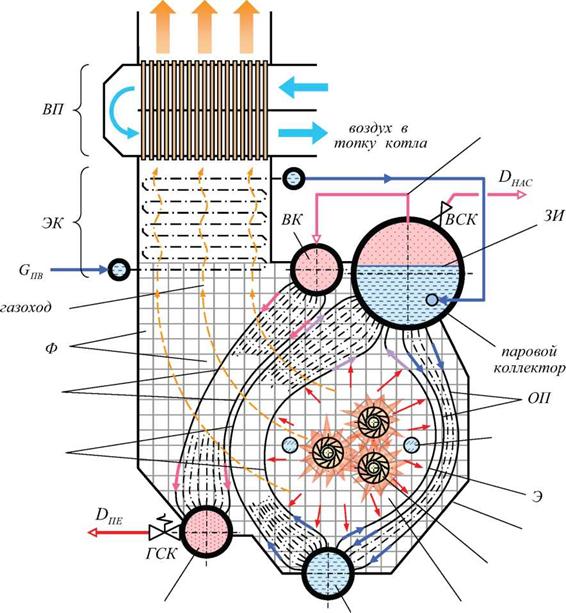

Паровой водотрубный котел с естественной циркуляцией (рис, 5) состоит из корпуса, включающего в себя два коллектора (паровой и водяной), и соединяющие их трубы испарительной поверхности нагрева, Водяной коллектор полностью заполнен водой, паровой коллектор – примерно до половины, Уровень воды в паровом коллекторе поддерживается таким, чтобы не происходило оголения труб и срыва циркуляции воды с учетом возможных кренов и дифферентов судна, Пространство котла, заполненное водой, называется водяным, заполненное паром – паровым, Поверхность воды в паровом коллекторе, разделяющая водяное и паровое пространства, называется зеркалом испарения,

Жидкое топливо сгорает в топке, снабженной одной или несколькими форсунками, Воздух, необходимый для сгорания топлива, поступает в топку через воздухонаправляющие устройства, Теплота в виде высокотемпературного излучения факела воспринимается экранным пучком труб и первыми 3 – 4 прореженными рядами конвективного парообразующего пучка (лучистый теплообмен), Горячие газы, образовавшиеся при сгорании топлива, направляются в газоход котла, омывая по ходу движения поверхности теплообмена: ряды труб

Конвективного парообразующего пучка, пароперегревателя, водяного экономайзера, и пройдя через трубы воздухоподогревателя выбрасываются в атмосферу, При омывании поверхностей нагрева газы передают свою теплоту: на нагрев и испарение воды в конвективном испарительном пучке труб; на перегрев пара в пароперегревателе; на подогрев воды в экономайзере; на подогрев воздуха в воздухоподогревателе (конвективный теплообмен), В процессе теплообмена температура газов снижается от 1800 – 2000 °С в топке до 190 – 500 °С на выходе из котла,

За счет излучающей способности факела и омывания горячими газами в трубах экрана и конвективного парообразующего пучка происходит частичное испарение воды, Образовавшаяся в них пароводяная смесь поднимается в паровой коллектор, Пар собирается в верхней части

Воздух от вентилятора

Трубная система ПП

Трубная система ИСП

Нижнии коллектор ПП

Рис. 5. Схема и принцип действия водотрубного котла с естественной циркуляцией.

—- ► движение воды по опускным и подъемным трубам, пароводяной смеси по

Подъемным трубам, пара по трубам пароперегревателя;

. ► излучение факела, воспринимаемое радиационными поверхностями нагрева;

—- ► движение газов через поверхности нагрева котла.

ВП – воздухоподогреватель; ЭК – водяной экономайзер; ПП – пароперегреватель; ИСП – конвективный испарительный (парообразующий) пучок труб; Э – экранный пучок труб; ОП – опускной пучок труб; ГСК – главный стопорный клапан;

ВСК – вспомогательный стопорный клапан; ЗИ – зеркало испарения; ВК – верхний коллектор пароперегревателя; Ф – футеровка котла (кладка из огнеупорного кирпича); Опв – подача питательной воды; БПЕ – отбор перегретого пара;

&нас – отбор насыщенного пара.

Парового коллектора и по перепускной трубе направляется в верхний коллектор пароперегревателя, Из верхнего коллектора по трубам пароперегревателя пар направляется в нижний коллектор, При движении пара по трубам пароперегревателя повышается его температура (происходит перегрев пара), Перегретый пар из котла отбирается на потребители через главный стопорный клапан, расположенный на нижнем коллекторе пароперегревателя, Насыщенный пар на потребители отбирается непосредственно из парового коллектора через вспомогательный стопорный клапан котла,

Масса испарившейся воды восполняется поступлением свежей воды из питательного трубопровода, Предварительно, перед поступлением в паровой коллектор, питательная вода подогревается в экономайзере, В паровом коллекторе «холодная» питательная вода смешивается с котловой водой парового коллектора, и по опускным трубам, располагающимся в необогреваемой зоне за экранным пучком, опускается в водяной коллектор котла,

Трубы (экранный и конвективный испарительные пучки), по которым вода и пароводяная смесь поднимается из водяного коллектора в паровой, называются подъемными; трубы, по которым вода опускается вниз из парового коллектора в водяной, называются опускными,

Таким образом при работе котла с ЕЦ вода и пароводяная смесь постоянно движутся по замкнутому контуру: паровой коллектор – опускные трубы – водяной коллектор – подъемные трубы – паровой коллектор, Совокупность элементов котла, в которых осуществляется замкнутое движение воды и пароводяной смеси, называется контуром циркуляции, а само движение воды и пароводяной смеси по контуру циркуляции называется естественной циркуляцией,

Отношение веса воды, поступившего в подъемные трубы контура, к весу образовавшегося в них пара называется кратностью циркуляции:

В физическом смысле кратность циркуляции показывает: сколько раз должен пройти по контуру циркуляции объем содержащейся в нем воды, чтобы полностью превратиться в пар при данной нагрузке (паропроизводительности) котла,

Значение кратности циркуляции в современных водотрубных котлах с ЕЦ обычно составляет от 40 – на минимальной нагрузке, до 4 – на максимальной,

Основной особенностью котлов с естественной циркуляцией является четкое разделение между собой поверхностей нагрева: экономайзерной, испарительной и пароперегревательной, с помощью коллекторов, При таком разделении экономайзерный, испарительный и перегревательный участки имеют строго фиксированные величины, не изменяющиеся при изменении нагрузки котла,

Основными преимуществами водотрубных паровых котлов с ЕЦ перед другими типами котлов являются:

– значительная стабильность в работе;

– относительно высокая надежность при работе на всех нагрузках;

– возможность сравнительно легкой и надежной автоматизации;

– возможность питания водой с пониженными показателями качества;

– простота отбора насыщенного и перегретого пара;

– быстрота ввода в действие (от трех часов до нескольких минут) и изменения нагрузки из-за малого относительного водосодержания и эластичности трубных систем, соединяющих коллекторы котла,

Указанные преимущества водотрубных котлов с естественной циркуляцией предопределили их широчайшее использование в качестве главных на судах и кораблях с КТЭУ,

К недостаткам водотрубных котлов с ЕЦ относятся:

– сравнительно большие массогабаритные показатели;

– ограничение предельно допустимого давления пара в судовых условиях – до 8,0 – 9,0 МПа (80 – 90 кгс/см2);

– ограничение дальнейшего улучшения маневренных качеств;

– соблюдение при проектировании определенных норм по уклону труб, диаметрам и компоновке испарительных поверхностей для обеспечения надежности ЕЦ;

– ограниченные возможности полного экранирования топок,

Семейство водотрубных котлов с ЕЦ насчитывает множество различных компоновочных схем и технических решений, Основными типами водотрубных котлов с ЕЦ, применяемых в судовых условиях, являются:

• секционные горизонтальные котлы;

• трехколлекторные одно – и двухпроточные котлы;

Водотрубный котел – паровой котельный агрегат, конструктивно соединенный в единое целое комплекс устройств, предназначенный для получения пара под давлением или горячей воды за счет сжигания различного вида топлива. Водотрубный котел является одним из двух основных видов котлов. У водотрубного котла вода и пароводяная смесь движутся по стальным трубам, омываемым снаружи газообразными продуктами сгорания. Главной частью водотрубного котла являются топочная камера и газоходы, в которых размещены поверхности нагрева, воспринимающие тепло продуктов сгорания топлива (пароперегреватель, водяной экономайзер, воздухоподогреватель). Элементы водотрубного котла располагаются на каркасе. Они защищены от потерь тепла обмуровкой и изоляцией. Основное свое применение водотрубные котлы получили на тепловых электростанциях. Там они необходимы для обеспечения паром турбин. Также водотрубные котлы применяются в отопительных и промышленных котельных для выработки пара и горячей воды для технологических и отопительных нужд; в судовых котельных установках. Конструкция водотрубного котла зависит от его функционального назначения, вида и типа применяемого топлива и способа сжигания, давления и температуры вырабатываемого пара, а также от единичной производительности пара. Сгорание топлива и частичное охлаждение продуктов сгорания происходят в топочной камере водотрубного котла. В результате этого между нагретыми газами и покрывающими стены топочной камеры трубами, в которых циркулирует охлаждающая их среда (вода или пар), происходит лучистый теплообмен. Система этих труб называется топочными экранами. При выходе из топки газы имеют температуру, достигающую 1000 °С. В дальнейшем на пути газа устанавливают трубчатые поверхности нагрева (пароперегреватели) для его охлаждения, обычно они выполняются в виде ширм-змеевиков с трубчатым поперечным сечением, собранных в плоские пакеты. Теплообмен в ширмовых поверхностях происходит излучением и конвекцией, именно из-за этого такие поверхности часто называют полурадиационными. Пройдя пароперегреватель ширмового типа, газы с температурой 800—900 °С далее поступают в конвективные пароперегреватели высокого и низкого давления, которые выполнены в виде пакетов труб. Теплообмен в этих и последующих рабочих поверхностях нагрева происходит в основном конвекцией и соответственно называется конвективным. Затем на пути газов, имеющих температуру 600—700 °С, устанавливается сначала водяной экономайзер, а далее – воздухоподогреватель. В воздухоподогревателе газы (в зависимости от вида сжигаемого топлива) охлаждаются до 130—170 °С. Дальнейшему снижению температуры мешает конденсация на поверхностях нагрева паров воды и серной кислоты, которая образовалась при сжигании различных видов сернистого топлива и привела к интенсивному загрязнению поверхностей нагрева золовыми частицами с последующей коррозией металла. Охлажденные газы, пройдя устройства очистки различной степени от золы и в большинстве случаев от серы, выбрасываются дымовой трубой в атмосферу. Различные продукты сгорания топлива, которые были уловлены в водотрубных котлах, периодически или непрерывно удаляются через сложные системы шлакоудаления и золоудаления. По характеру передвижения рабочей среды водотрубные котлы бывают с многократной естественной или принудительной циркуляцией и прямоточные. В водотрубном котле с многократной циркуляцией рабочая среда непрерывно движется по замкнутому контуру, который состоит из обогреваемых и необогреваемых труб, соединенных между собой промежуточными камерами-коллекторами и барабанами. Там она частично испаряется в обогреваемой части контура. В связи с разностью плотностей пароводяной смеси в обогреваемой (подъемной) части контура и воды в слабо обогреваемой или совсем не обогреваемой (опускной) его части осуществляется движение рабочей среды по циркуляционному контуру в водотрубном котле с естественной циркуляцией. В водотрубном котле с принудительной циркуляцией перемещение рабочей среды по контуру осуществляется под действием циркуляционного насоса. Постоянное упаривание котловой воды в водотрубном котле с многократной естественной или принудительной циркуляцией в конечном счете неизбежно приводит к концентрации растворенных и взвешенных в ней всевозможных примесей (солей, окислов, гидратов окислов). В дальнейшем эти примеси могут скапливаться на внутренней поверхности труб обогревания с ухудшением условия их охлаждения и становясь причиной перегрева металла (с последующей аварийной остановкой водотрубного котла из-за разрыва рабочих труб). Кроме того, недопустимо чрезмерное повышение концентрации примесей в используемой воде из-за переноса их паром из барабана в капельках воды или в виде парового раствора в пароперегреватель, а также в турбину, где вредные примеси оседают на рабочих лопатках турбомашины, существенно уменьшая ее КПД. Для избежания повышения концентрации примесей производятся продувки котла со строгой периодичностью. Предельно допустимая концентрация (ПДК) примесей определяется конструкцией и параметрами водотрубного котла, составом питающей воды и тепловыми напряжениями экранных поверхностей нагрева.

В прямоточном водотрубном котле происходят нагрев, испарение воды и перегрев пара за один проход рабочей среды по тракту. В отличие от водотрубного котла с естественной или принудительной, многократной циркуляцией в водотрубном котле с прямоточной организацией процесса генерации пара примеси, содержащиеся в питательной воде, не могут быть выведены из конструкции продувкой части котловой воды. В связи с этим часть вредных примесей осаждается на внутренней поверхности труб прямоточного водотрубного котла, а часть (вместе с паром) транспортируется в турбину, где отлагается на лопатках. Именно поэтому и предъявляются более жесткие требования к качеству питательной воды в прямоточных водотрубных котлах. В связи с этим вода предварительно проходит обработку в системе водоподготовки. Для повышения экономичности в энергетических установках используются схемы с вторичным (промежуточным) перегревом: образованный пар после срабатывания части его тепловой энергии в турбине возвращается в водотрубный котел, подвергается дополнительному перегреву в пароперегревателе с низким давлением и опять отправляется в турбину. Существуют водотрубные котлы с двумя промежуточными перегревами пара. Температура вторично перегретого пара, как правило, берется в рассмотрение такой же, как первично перегретого, или близкой к ней. Для поддержания температуры первичного и вторичного перегрева пара на требуемом уровне водотрубные котлы обычно снабжают различными регулирующими устройствами. Зачастую они представлены в виде смесительных и поверхностных теплообменников разной формы и конфигурации, систем рециркуляции части охлажденных дымовых газов в топочную камеру, приспособлениями для изменения угла наклона горелок и т. д.

Паропроизводительность выпускаемых промышленностью вертикально-водотрубных котлов составляет от 2,5 до 640 т/ч наряду с прямоточными котлами от 250 до 2500 т/ч, они применяются в различных котельных установках. Горизонтально-водотрубные котлы сняты с производства.

Изобретателем котла считается исследователь из Франции Дени Папен. Первые котлы имели вид цилиндра диаметром 75—120 см. Принцип их действия основывался на том, что при прохождении продуктов сгорания топлива через трубы, омываемые водой, образовывался пар, энергия которого впоследствии преобразовывалась в механическую энергию.

Водотрубный котел был изобретен в 1829 г. Джорджем Стефенсоном и М. Сеганом независимо друг от друга. Дальнейшие модификации водотрубных котлов связаны с именами Гарни Голдуотера, Якоба Перкинса.

Очень полезная информация про водотрубные котлы с естественной циркуляцией, спасибо за разъяснения!