Содержание

Волокнистыми фильтрами называют пористые перегородки, составленные из беспорядочно расположенных, однако более или менее равномерно распределенных по объему волокон, каждое из которых принимает участие в осаждении аэрозольных частиц.

В связи с высокой пористостью аэрозольные частицы легко проникают в глубину пористой перегородки, и сепарация их осуществляется всем объемом загрузки фильтра. Регенерация отработавших волокнистых фильтров в большинстве случаев затруднена и нерентабельна. По окончании срока службы отработавшую фильтрующую среду заменяют новой.

Вследствие этого волокнистые фильтры применяют главным образом для фильтрации слабозапыленных потоков с концентрацией пыли не более 5 мг/м 3 . Волокнистые фильтры широко применяют для очистки атмосферного воздуха в системах приточной вентиляции, кондиционирования и воздушного отопления, а также в ряде установок специального назначения.

Волокнистые фильтры делятся на промышленные и воздушные.

Промышленные волокнистые фильтры предназначены для улавливания твердых или жидких частиц из технологических и вентиляционных выбросов предприятий. Они могут быть сухими и мокрыми. Различают фильтры грубой или предварительной очистки, предназначенные для улавливания частиц размером более 1 мкм, и фильтры тонкой очистки, улавливающие частицы субмикронных размеров.

Для создания фильтрующих перегородок используют как естественные, так и специально изготовленные волокна толщиной 0,01–

100 мкм, например, отходы текстильного производства, шлаковую вату, целлюлозно-асбестовые волокна, стекловолокно, волокна из кварца, базальта, графита, различных металлов, полимеров и т. п.

Процесс осаждения частиц в волокнистых фильтрах состоит из двух стадий. На начальной стадии процесса уловленные частицы практически не изменяют структуру фильтра, однако с течением времени происходит накопление уловленных частиц и эффективность очистки изменяется. Основным параметром, определяющим механизм улавливания частиц в волокнистых фильтрах, является размер частиц. Для частиц размером менее 0,3 мкм преобладает диффузионное осаждение, для более крупных большую роль играют эффекты касания и инерции.

Для улавливания высокодисперсных аэрозолей с размерами частиц 0,05–0,5 мкм, образующихся в радиоэлектронике, атомной промышленности, химико-фармацевтических и других производствах возникла необходимость создания новых фильтрующих материалов.

В нашей стране созданы и широко используются фильтрующие материалы типа ФП (фильтры Петрянова), изготовленные из полимерных смол. Эти фильтры имеют незначительную толщину слоя (0,2–1,0 мм), в котором на марлевую подложку или основу из более толстых полимерных волокон очень равномерно нанесены в несколько слоев синтетические полимерные волокна толщиной 1–2 мкм. Основной отличительной чертой этих фильтров является высокая эффективность задержания мельчайших частиц, в том числе и наиболее проникающих при сравнительно низком аэродинамическом сопротивлении.

Условия работы фильтров типа ФП: скорость фильтрования

1–10 см/с; начальная концентрация пыли до 0,5 мг/м 3 ; температура газа до 60°С. При этих условиях степень очистки может достигать 99,9 % и выше. Фильтры типа ФП применяют в больницах, специальных лабораториях, где требуется создание стерильных или особо чистых условий.

Широкое распространение получили рамочные фильтры типа ЛАИК конструкции лаборатории аэрозолей Института им. Карпова (в

1 м 3 объема размещается до 100 м 2 фильтрующего материала) (рис. 22).

Волокнистые фильтры из других, более грубых синтетических волокон (лавсана и др.) часто применяют для улавливания мелких капель в фильтрах-туманоуловителях.

Воздушные фильтры служат для обеспыливания воздуха, забираемого из атмосферы в системы приточной вентиляции, кондицирования и воздушного отопления и охлаждения. В связи с многообразием требований, предъявляемых к воздушным фильтрам в зависимости от их назначения, конструкции таких фильтров разнообразны.

Одним из наиболее распространенных типов воздушных фильтров являются ячейковые, представляющие собой металлические ячейки с гофрированными стальными промасляными сетками.

Разработаны конструкции самоочищающихся масляных фильтров. Такой фильтр (рис.23) состоит из непрерывно движущейся в вертикальной плоскости фильтрующей бесконечной пружинно-стержневой сетки и масляной ванны. При прохождении через ванну загрязненные участки сетки отмываются от пыли, а пыль оседает на дно ванны. Скорость потока воздуха в таких фильтрах обычно составляет 2,5–2,6 м/с. Для частиц с размерами более 3 мкм степень очистки таких фильтров 90–98 %, но для более мелких частиц она понижается до 50–60 %.

С течением времени концентрация пыли в масле возрастает, поэтому периодически необходимо производить замену масла, а отработанное масло очищать. Кроме мокрых масляных фильтров в технике пылеулавливания используются также мокрые волокнистые и сеточные фильтры-туманоуловители. Принцип их действия заключается в захвате частиц жидкости волокнами при прохождении через них тумана, образовании на волокнах слоя жидкости и стекании ее в нижнюю часть фильтра с последующим удалением.

При необходимости более высокой степени очистки воздуха от атмосферной пыли используются двухзонные электрофильтры.

Дата добавления: 2015-05-21 ; просмотров: 2440 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Волокнистые фильтры. Общее описание

Волокнистые фильтры намного эффективнее и производительнее рукавных – скорость фильтрования в них в несколько десятков раз выше, да и эффективность улавливания капель чуть ли не 100%. Это обусловлено тем, что в данных фильтрах используется совершенно новый способ очистки промышленных газов от растворимых частиц и капель тумана. В волокнистых фильтрах газ пропускается через специальный волокнистый туманоуловитель, который представляет собой слой войлока, состоящий из множества синтетических волокон.

Волокнистые фильтры сегодня в основном применяются в производствах термической фосфорной и серной кислоты, где они выступают в роли уловителей брызг при упаривании и концентрировании щелочей и кислот. Кроме этого, они нередко используются в скрубберах (аппараты промывки газов) в качестве абсорбционной насадки, задача которой – улавливать различные газообразные примеси (например, примеси, содержащиеся в вентиляционных выбросах гальванических цехов).

В производстве пигментного диоксида титана при упаривании термической фосфорной и гидролизной серной кислот для очистки отходящих газов используют двухступенчатые волокнистые фильтры. Первая ступень данных фильтров оснащена тонкими кассетами, которые имеют иглопробивной объемный войлок, состоящий из полипропиленовых волокон. Фильтровальная поверхность регенерируется периодической промывкой водой, при этом процесс не останавливается. Вторая ступень двухступенчатых волокнистых фильтров оснащена цилиндрическими элементами, которые снабжены войлоком из волокон диаметром от 25 до 40 мкм. Производительность фильтров по газу, размер которых 4х3х3 метра, составляет 50 тысяч кубометров в час.

Применение данных фильтров все же несколько ограничено в силу того, что при очистке газов, содержащих твердые частицы, волокнам обязательно нужна периодическая промывка.

Волокнистые фильтры очень схожи с тканевыми, однако у них более высокая степень пылеулавливания (до 99%) и большее время накапливания слоя пыли на его поверхности. Но такие фильтры довольно плохо переносят регенерацию. Именно по этой причине волокнистые фильтры применяют в основном для очистки малозапыленных потоков, в которых концентрация пыли составляет не более 2 грамм на кубометр, а размер частиц в диаметре составляет менее 2-10 микрон. Фильтрующими материалами тут выступают картон, бумага или же набивные материалы.

Волокнистые фильтры превосходят тканевые еще и в том, что они способны улавливать не только пыль, но и жидкие аэрозоли.

Различают два основных вида волокнистых фильтров:

- фильтры тонкой очистки;

- глубокие фильтры.

Первые, то есть фильтры тонкой очистки используют, как правило, для очистки воздуха от содержащихся в нем высокотоксичных и радиоактивных примесей, концентрация которых не превышает 0,5-5,0 миллиграмм на кубический метр, в этом числе находятся и аэрозоли. Эти фильтры способны улавливать частицы диаметром 0,05-,5 микрон. Улавливание осуществляется за счет того, что происходит броуновское движение частиц, а так же эффект касания на волокна фильтрующего материала (полистирола, перхлорвинила и тому подобное). При этом скорость фильтрации не бывает больше 0,01-0,15 метров в секунду, а перепад давления составляет в пределах от 200 до 300 Паскалей. Правда, в запыленных фильтрах перепад давления намного больше и составляет, как правило, от 700 до 1500 Паскалей. У фильтров тонкой очистки очень высокая эффективность улавливания пыли – свыше 99 процентов.

В фильтрах малой производительности, где концентрация пыли составляет менее 0,5 миллиграмм на кубический метр, в один корпус помещают сразу несколько фильтров, одни из которых фильтры тонкой очистки из перхлорвинила, а другие – фильтры глубокой очистки из набивного слоя лавсановых (полиэфирных) волокон, толщина которых составляет 100 микрон. Эти фильтры принято называть двухступенчатыми или по-другому – комбинированными.

Комбинированный волокнистый фильтр

Фильтры тонкой очистки способны прослужить не более 5 лет, их регенерация абсолютно нерентабельна.

Вторые, то есть глубокие фильтры используют, как правило, для стерилизации (обеззараживания) воздуха на производствах, где выпускают витамины, антибиотики и другие продукты ферментации. Чтобы эти фильтры прослужили как можно дольше, их производят многослойными. Один из слоев – лобовой, делают из грубых волокон, другой, более тонкий слой выполняют из тонких волокон, при этом плотность самой упаковки волокон по глубине фильтра неодинакова, она изменяется. Глубокие фильтры способны улавливать частицы размером свыше 0,5 – 5 микрон. Таким образом, это значительно увеличивает срок их службы, такие фильтры могут работать до 20 лет.

Глубокие фильтры, кроме прочего, используют и для очистки воздуха от всевозможных бактерий. Очистка в таком случае проходит в два этапа: 1) стеклянное волокно, где фильтрация осуществляется со скоростью примерно 1,5 метра в секунду. Данный слой фильтра можно в течение четырех часов регенерировать и стерилизовать острым паром, после чего высушить; 2) базальтовое волокно.

Туманоуловители. Общее описание

Туманоуловители являются разновидностью волокнистых фильтров. Их применяют для улавливания капелек жидкости, размер которых превышает 10 микрон в производствах серной кислоты и хлор газа. Фильтрующей перегородкой в них является набивной материал, который был получен из полимерных волокон пробивным способом – в результате получается довольно объемная структура, которая в процессе эксплуатации аппарата насыщается жидкостью, а эта жидкость затем удаляется каплями под действием силы тяжести.

Туманоуловители отличаются высокой степенью очистки. Кроме того, они имеют несложную конструкцию, надежны в работе, просты в установке и эксплуатации, а самое главное – способны очистить тонкодисперсные туманы до абсолютно любой остаточной концентрации. Однако у этих аппаратов есть один довольно большой недостаток – они могут зарасти, если в тумане присутствует значительное количество твердых частиц. При улавливании туманов очень большую роль играет относительная влажность газа. В том случае, если ее величина ниже равновесной влажности, то на волокнах фильтра начинает появляться плотная солевая оболочка, которая быстро увеличивается. Во избежание этого в газы добавляют, так называемый, «мятый» пар, то есть распыленную жидкость или же сам слой орошают из форсунок.

Различают три основных типа фильтров-туманоуловителей:

1) Низкоскоростные (υ 0,5 – 1,2 м/с) – имеют слой грубых волокон, диаметр которых составляет от 20 до 100 микрон. Данные фильтры-туманоуловители предназначены для выделения из газа частиц более 1 микрона.

3) Многоступенчатые – состоят из двух или трех высокоскоростных и низкоскоростных фильтров, в которых первая ступень работает на скоростях, превышающих критическую. Эта ступень укрупняет улавливаемые капли при больших концентрациях тумана. Данные фильтры-туманоуловители предназначены для улавливания аэрозолей растворимых аммонийных солей от грануляционных башен и нейтрализаторов.

Туманоуловители цилиндрической формы

Описание продукта

Туманоуловители – это устройства, специально спроектированные главным образом для удаления мелких частиц влаги (субмикронного размера) или твердых частиц из потока воздуха или газа. Они похожи на сетчатые насадки туманоуловителей, только нити (волокно) очень тонкие, сплетенные очень тесно в произвольном порядке.

Туманоуловители cпроектированы в цилиндрической форме (патронные фильтры) между двумя концентрическими каркасами с сетчатой тканью, в которые плотно упаковано, вложено, ввито или окутано специальное волокно из различных материалов.

Собирающий механизм туманоуловителя

Исходный объект любого прибора для разделения увлеченной влаги (введенного тумана) от потока технологического газа – это собрать все отдельные частички вместе в неразрывную пленку жидкости на твердой поверхности, с которой ее можно убрать. Существует несколько механизмов, которыми отдельно или в комбинации, в зависимости от природы влаги, можно это сделать. Они включают в себя инерционное соударение, прямой захват, броуновское движение и электростатическое притяжение.

Частицы, которые больше 3 микрон, являются относительно большими, и можно воспользоваться их импульсом для их сбора инерционным соударением. Когда поток газа сталкивается с препятствием, как например волокно, он меняет свой «путь» или «направление течения» от препятствия, но импульс частицы 3+ микрон несет их (направляет) вперед, так что они сталкиваются с волокном и собираются (вокруг или на волокне).

Этот тип туманоуловителя работает со скоростью волокнистого каркаса около 0.10-0.15 м/сек в зависимости от специфики процессов. Эффективность сбора преимущественно 100% для всех частиц размером 3 микрон и более, и 99,5% или более для частиц размером менее 3 микрон. Такой тип не имеет проблем с изменением рабочего диапазона: таким образом, чем меньше скорость волокнистого каркаса, тем больше эффективность сбора, особенно для субмикронных частиц.

Техническое описание

Процесс и примечания по механике

Для применения в работе с газом мы предлагаем Вам элементы туманоуловителя. Элементы туманоуловителя обеспечивает высокую эффективность разделения влаги (тумана).

В основе работы волокнистых фильтров лежит процесс прохождения газового потока через фильтровальную перегородку, в ходе которой взвешенные частицы задерживаются в ней, а газы полностью проходят через нее.

Волокнистые фильтры представляют собой слои различной толщины, в которых более или менее однородно распределены волокна. Это фильтры объемного действия, так как они рассчитаны на улавливание и накапливание частиц преимущественно по всей глубине слоя.

Волокнистые фильтры используют при концентрации дисперсной твердой фазы 0,5. 5 мг/м" и только некоторые виды регенерируемых грубоволокнистых фильтров экономически целесообразно применять при концентрации 5. 50 mt/mj и более.

В качестве фильтрующих перегородок применяются естественные или специально получаемые волокна толщиной 0,01. 100 мкм, а также их смеси. Толщина фильтрующих сред составляет от десятых долей миллиметра (бумага) до 2 м (многослойные глубокие насадоч – ные фильтры долговременного использования). Процесс фильтрации состоит из двух стадий. На первой начальной стадии (стационарная фильтрация) уловленные частицы практически не изменяют структуру фильтра во времени. На второй стадии процесса (нестационарная фильтрация) в фильтре происходят непрерывные структурные изменения вследствие накопления уловленных частиц в значительных количествах. В соответствии с этим все время изменяются эффективность очистки и сопротивление, что осложняет течение процесса фильтрации и связанные с этим расчеты.

Основной механизм улавливания частиц в волокнистых фильтрах в значительной мере определяют размеры частиц. Для частиц размером менее 0,3 мкм преобладает диффузионное осаждение, для более крупных – эффекты касания и инерции.

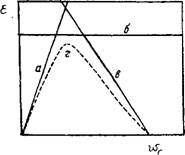

Скорость фильтрации оказывает противоположное влияние на диффузионное и инерционное осаждение частиц (рис. 3.2.43). Как показывает кривая суммарной эффективности, существует критическая скорость, при которой наблюдается максимальный проскок.

Толщина волокон также оказывает определяющее влияние на процесс осаждения частиц по всем рассмотренным механизмам. Например, проскок частиц диаметром 0,65 мкм через фильтр с волокнами dE – 1 мкм в

Рис. 3.2.43. Влияние различных механизмов осаждения частиц на кривую зависимости коэффициента проскока 8 = 1 – Г| от скорости потока и>г :

А – диффузия; б – касание, в – инерция; г – суммарная

2000 раз меньше, чем через фильтр из волокон с dB = 50 мкм при одинаковых условиях.

С увеличением плотности упаковки волокон в фильтре эффективность улавливания частиц за счет инерции и касания существенно возрастает, однако диффузионное осаждение при этом изменяется незначительно.

Классификация волокнистых фильтров. Волокнистые фильтры, применяемые для улавливания твердых или жидких частиц из газов и воздуха во время проведения технологических процессов или выбрасываемых в атмосферу, называют промышленными, в отличие от воздушных, предназначенных для очистки атмосферного воздуха от пыли в системах приточной вентиляции.

К промышленным волокнистым фильтрам относятся:

Сухие – тонковолокнистые, глубокие, фильтры предварительной очистки (пред – фильтры);

Мокрые – сеточные, самоочищающиеся, с периодическим или непрерывным орошением.

В связи с многообразием требований, предъявляемых к фильтрам, разработано много конструкций воздушных фильтров и фильтрующих элементов (табл. 3.2.10).

Воздушные фильтры класса ///, составляющие большинство, почти полностью работают на эффекте осаждения. В фильтрующих материалах предусматриваются большие промежутки между улавливающими элементами для максимального снижения сопротивления потоку при высокой скорости фильтрации (1,5. 3 м/с).

Чтобы сухие частицы не отскакивали от волокон при такой скорости потока и не выносились после осаждения из фильтра, его слои промасливаются. Одновременно масло защищает металлические сетки от коррозии.

Для обеспечения непрерывного действия воздушных фильтров и упрощения их обслуживания, особенно при больших расходах воздуха с концентрацией пыли до 10 мг/м разработаны установки с автоматической регенерацией или заменой фильтрующей поверхности [45, 47].

3.2.10. Классификация воздушных фильтров

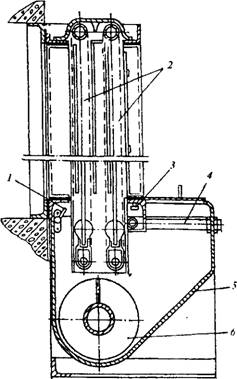

Самоочищающиеся масляные фильтры типа КДМ являются секциями кондиционеров (рис. 3.2.44); они состоят из непрерывно движущейся в вертикальной плоскости фильтрующей бесконечной панели сеток и масляной ванны. Скорость потока воздуха в таких фильтрах обычно составляет 2,5. 2,6 м/с.

Самоочищающиеся масляные фильтры применяют для очистки воздуха, подаваемого в залы с электрическими машинами; используют для защиты мощных стационарных дизелей и воздушных компрессоров, а также в большинстве вентиляционных систем различных производств.

Воздушные фильтры класса II, предназначенные для более высокой по сравнению с фильтрами класса III степени улавливания атмосферной пыли, применяют волокнистые предфильтры, в которых используются фильтрующие материалы из тонких синтетических или стеклянных волокон диаметром 2. 15 мкм. Такие материалы позволяют увеличить улавливание мелких частиц за счет преобладающего действия эффектов касания и диффузии. Скорость фильтрации обычно принимают 0.05. 0,25 м/с, поэтому для сохранения высокой производительности установки должны иметь весьма развернутую поверхность.

Воздушные фильтры класс I располагают в рабочих помещениях, в которых требуется поддерживать стерильные условия или особенно высокую чистоту воздуха. Это фильтры тонкой очистки с коэффициентом проскока не более 0,03 %. При этом случае концентрация частиц пыли или микроорганизмов в выходящем из фильтров воздухе приближается к нулю.

Фильтры класса I следует располагать на нагнетательной стороне вентилятора и по возможности непосредственно перед вводом очищенного воздуха в помещение для того, чтобы предупредить загрязнение очищенного воздуха в каналах.

Промышленные волокнистые сухие фильтры. Тонковолокнистые фильтры предназначены для улавливания высокодисперсных аэрозолей с эффективностью не менее 99 % по наиболее проникающим частицам (размером 0,05. 0,5 мкм). Фильтрующие материалы применяют в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметром менее 2 мкм). Скорость фильтрации в них составляет 0,01. 0,15 м/с, сопротивление чистых фильтров обычно не превышает 200. 300 Па, а забитых пылью фильтров

Рис. 3.2.44. Масляный самоочищающийся фильтр типа КДМ:

/-механизм промывки газов; 2-сетки;

3 – маслосъемник; 4 – система подогрева масла, 5 – масляная ванна, 6 – шнек

700. 1500 Па. Улавливание частиц в фильтрах тонкой очистки происходит в основном за счет броуновской диффузии и эффекта касания, поэтому очень важно для изготовления их использовать волокна диаметром 0,1. 1 мкм.

Регенерация отработанных фильтров тонкой очистки в большинстве случаев нерентабельна или невозможна. После длительной работы (в течение 0,5 – 3 лет) его заменяют на новый. Концентрация сухой пыли на входе в такой фильтр не должна превышать 0,5 мг/м3, иначе его придется слишком часто менять. Так, при увеличении концентрации от 0,5 до 1 mt/mj срок службы фильтра сокращается до 3 – 6 месяцев. Часто перед фильтрами тонкой очистки следует устанавливать более простые по конструкции и дешевые пылеулавливающие аппараты для снижения концентрации пыли до 0,5 мг/м3 и ниже.

Оптимальная конструкция фильтров тонкой очистки должна отвечать следующим ос

новным требованиям: наибольшей поверхности фильтрации при наименьших габаритных размерах; минимальному сопротивлению; возможности более удобной и быстрой установки; надежной герметичности групповой сборки отдельных фильтров.

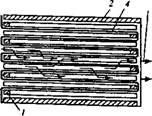

Этим требованиям в наибольшей степени соответствуют распространенные в настоящее время фильтры рамочной конструкции (рис. 3.2.45). Фильтрующий материал 4 в виде ленты укладывается между П-образными рамками. чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях.

Глубокие фильтры используют при сравнительно коротком сроке непрерывной работы. Это многослойные глубокие фильтры, называемые иногда фильтрами долговременного использования. Такие фильтры состоят из глубокого лобового слоя грубых волокон и более тонкого замыкающего слоя тонких волокон, причем плотность упаковки волокон изменяется по глубине. Многослойные фильтры рассчитаны на непрерывную работу в течение 10-20 лет.

Фильтры грубой или предварительной очистки (грубоволокнистые) снижают начальную концентрацию аэрозоля при высокоэффективной очистке газов, низком начальном аэродинамическом сопротивлении (100. 200 Па) и высокой пылеемкости. Такие фильтры значительно дешевле (иногда в 10 раз), чем фильтры тонкой очистки, и их можно легко заменять или регенерировать.

Рис. 3.2.45. Рамный фильтр тонкой очистки:

1 – П-образная планка; 2 – боковая стенка;

3 – разделители; 4 – фильтрующий материал

На работе фильтров особенно неблагоприятно отражается содержание в газе частиц гигроскопичных солей, а также конденсация паров воды в фильтрующем слое, так как при этом образуются отложения в виде непроницаемой корки, что приводит к выводу фильтра из строя.

Среди промышленных и аспирационных выбросов заметное место принадлежит туманам – аэрозольным системам, дисперсную фазу в которых составляют взвешенные в газовом потоке капли жидкости.

Волокнистые (сеточные) фильтры – туманоуловители, принцип действия которых основан на захвате жидких частиц волокнами при пропускании туманов через волокнистый слой с непрерывным выводом из него уловленной жидкости, широко применяются в промышленности.

Отличительной особенностью волокнистых фильтров-туманоуловителей является коалесценция уловленных жидких частиц при контакте с поверхностью волокон и образование на них пленки жидкости, удаляющейся по мере накопления из слоя в виде струек или крупных капель, перемещающихся внутри слоя и с тыльной стороны под действием силы тяжести, увлечения газовым потоком или капиллярных сил.

Выгодно отличаясь по многим параметрам от электрофильтров и срубберов Вентури, волокнистые фильтры обладают существенным недостатком – возможностью зарастания при наличии в тумане значительного количества нерастворимых твердых частиц и при образовании в слое нерастворимых солевых отложений (CaS04. CaC03. CaF2. CaS03) за счет взаимодействия солей жесткости воды с газами С02, S02. HF и др.

В соответствии с основным механизмом осаждения взвешенных частиц в волокнистом фильтре туманоуловители разделяют на низкоскоростные (скорость фильтрации не превышает 0,2 м/с), работающие в режиме осаждения частиц за счет диффузии и касания и использующие гонкие волокна, и высокоскоростные инерционные фильтры, как правило, на основе грубых волокон и объемных сеток. Скорость газов в высокоскоростных туманоуловителях составляет 1. 10 м/с.

Эффективность улавливания частиц в низкоскоростных фильтрах может быть оценена по формуле [37]

Где Н – толщина фильтровального слоя, см; D – коэффициент диффузии частиц (капель), см2/с;

8 – пористость; wr – скорость газового потока,

См/с; dB – диаметр волокон, см.

Доминирующая роль инерционного механизма осаждения в высокоскоростных волокнистых туманоуловителях позволила применить для расчета их эффективности вероятностный метод, широко используемый для определения эффективности центробежных пылеуловителей и скрубберов [16, 70].

Значение (мкм) рассчитывается по формуле:

D50 = 1,044ехр^-4,28• 10 4 Д/?ф j, (3.2.34)

Где Д/?ф – гидравлическое сопротивление волокнистого фильтра. Па.

Формула (3.2.34) действительна при скорости фильтрации > 2 м/с в интервале 0,2 10J г.

Площадь фильтровальной поверхности, м2,

Заданное значение Уг и рассчитанная

Величина F позволяют по каталогу [29] или данным, приведенным в [37, 45, 47, 70], выбрать тип и конструктивные параметры высокоскоростного туманоуловителя, обеспечивающего требуемую эффективность каплеуловителя Г|.