Содержание

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Круглый прокат из легированной стали

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

- низколегированная (не более 2,5%);

- среднелегированная (не более 10%);

- высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

- доэвтектоидные — в составе присутствует избыточный феррит;

- эвтектоидные — сталь имеет перлитную структуру;

- заэвтектоидные — в их структуре присутствует вторичные карбиды;

- ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Назначение конструкционных легированных сталей:

- Машиностроительные — служат для производства деталей всевозможных механизмов, корпусных конструкции и тому подобного. Отличаются тем, что в подавляющем большинстве случаев проходят термическую обработку.

- Строительные — чаще всего используются при изготовлении сварных металлоконструкций и термической обработке подвергаются в редких случаях.

Классификация машиностроительных легированных сталей выглядит следующим образом.

- Жаропрочные стали активно используются для производства деталей, предназначенных для работы в сфере энергетики (например, комплектующие паровых турбин), а также из них делают особо ответственный крепеж. В качестве легирующих добавок в них используют хром, молибден, ванадий. Жаропрочные относятся к среднеуглеродистым, среднелегированным, перлитным сталям.

- Улучшаемые (из категорий среднеуглеродистых, низко- и среднелегированных) стали, при производстве которых используют закалку, применяются для изготовления сильно нагруженных деталей, испытывающих нагрузки переменного характера. Отличаются чувствительностью к концентрации напряжения в рабочей детали.

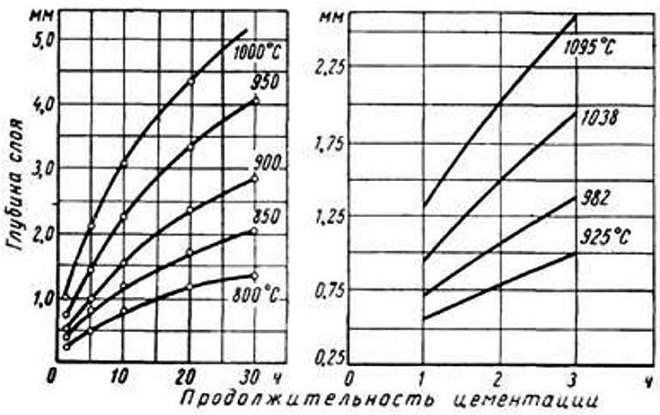

- Цементуемые (из категорий низкоуглеродистых, низко- и среднелегированных) стали, как можно понять по названию, подвергаются цементации и следующей после нее закалке. Их применяют для изготовления всевозможных шестерен, валов и других похожих по назначению деталей.

Зависимость толщины цементованного слоя от температуры и времени обработки

Классификация строительных легированных сталей подразумевает их разделение на следующие виды:

- Массовая — низколегированные стали в виде труб, фасонного и листового проката.

- Мостостроительная — для автомобильных и ж/д мостов.

- Судостроительная хладостойкая, нормальная и повышенной прочности — хорошо противостоит хрупкому разрушению.

- Судостроительная хладостойкая высокой прочности — для сварных конструкций, которым предстоит работать в условиях низких температур.

- Для горячей воды и пара — допускается рабочая температура до 600 градусов.

- Низкоопущенные высокой прочности — применяются в авиации, чувствительны к концентрации напряжений.

- Повышенной прочности с применением карбонитритного упрочнения, создающим мелкозернистую структуру стали.

- Высокой прочности с применением карбонитритного упрочнения.

- Упрочненные прокаткой при температуре 700-850 градусов.

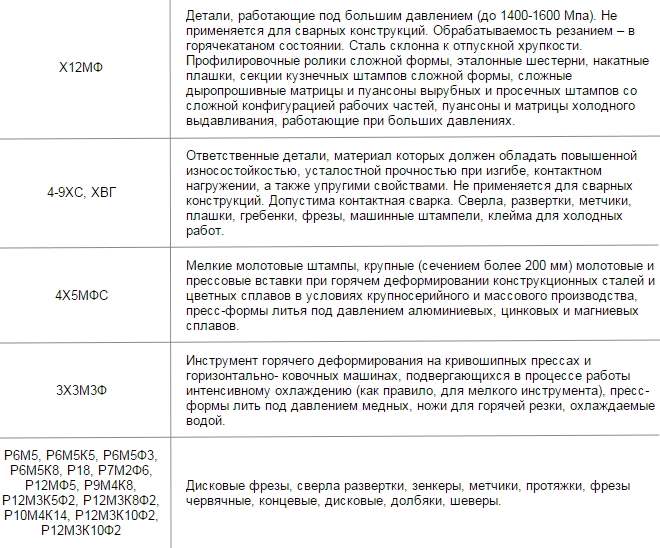

Применение инструментальных легированных сталей

Инструментальная легированная сталь широко используется при производстве разнообразного инструмента. Но помимо явного превосходства над углеродистой сталью в плане твердости и прочности, у легированной стали есть и слабая сторона — более высокая хрупкость. Поэтому для инструмента, который активно подвергается ударным нагрузкам, такие стали не всегда подходят. Тем не менее при производстве огромного перечня режущего, ударно-штампового, измерительного и прочего инструмента именно инструментальные легированные стали остаются незаменимыми.

Отдельно можно отметить быстрорежущую сталь, отличительными особенностями которой являются крайне высокая твердость и красностойкость до температуры 600 градусов. Такая сталь способна выдерживать нагрев при высокой скорости резания, что позволяет увеличить скорость работы металлообрабатывающего оборудования и продлить срок его службы.

К отдельной категории относятся легированные конструкционные стали, наделенные особыми свойствами: нержавеющие, с улучшенными электрическими и магнитными характеристиками. От того, какие элементы, а также в каких количествах преимущественно содержатся в них, они могут быть хромистыми, никелевыми, хромоникельмолибденовыми. Также они делятся на трех-, четырех- и более компонентные по числу содержащихся в них легирующих добавок.

Легирующие элементы и их влияние на свойства сталей

Маркировка легированных сталей указывает на то, какие добавки в ней содержатся, а также на их количественное значение. Но также важно знать и то, какое именно влияние на свойства металла оказывает каждый из этих элементов в отдельности.

Добавка хрома увеличивает коррозионную стойкость, повышает прочность и твердость, является основным компонентом при создании нержавеющей стали.

Добавление никеля повышает пластичность, вязкость стали и коррозионную стойкость.

Титан уменьшает зернистость внутренней структуры, повышая прочность и плотность, улучшает обрабатываемость и коррозионную стойкость.

Присутствие ванадия уменьшает зернистость внутренней структуры, что повышает текучесть и порог прочности на разрыв.

Добавка молибдена дает возможность улучшить прокаливаемость, повысить коррозионную устойчивость и снизить хрупкость.

Вольфрам повышает твердость, не дает зернам увеличиваться при нагреве и снижает хрупкость при отпуске.

При содержании до 1-15% кремний повышает прочность, сохраняя вязкость. При увеличении процента содержания кремния повышается магнитопроницаемость и электросопротивление. Также данный элемент увеличивает упругость, стойкость к коррозии и сопротивляемость к окислению, но также повышает хрупкость.

Введение кобальта увеличивает ударопрочность и жаропрочность.

Добавление алюминия способствует повышению окалиностойкости.

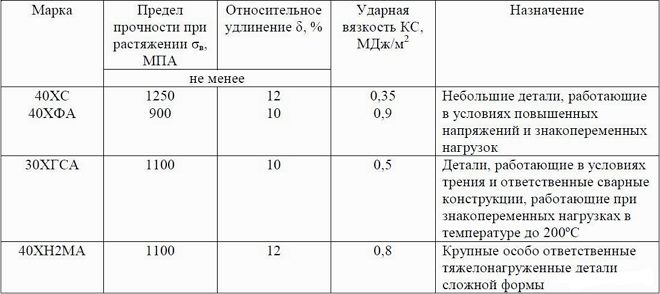

Таблица назначения некоторых видов стали

Отдельно стоит упомянуть примеси и их влияние на свойства сталей. Любая сталь всегда содержит технологические примеси, так как полностью удалить их из состава стали чрезвычайно трудно. К такого рода примесям относятся углерод, серу, марганец, кремний, фосфор, азот и кислород.

Оказывает на свойства стали очень значительное влияние. Если его содержится до 1,2%, то углерод способствует повышению твердости, прочности, предела текучести металла. Превышение указанного значения способствует тому, что начинает значительно ухудшаться не только прочность, но и пластичность.

Если количество марганца не превышает 0,8%, то он считается технологической примесью. Он призван повысить степень раскисления, а также противостоять негативному влиянию серы на сталь.

При превышении содержания серы выше 0,65% механические свойства стали существенно снижаются, речь идет об уменьшении уровня пластичности, коррозионной стойкости, ударной вязкости. Также высокое содержание серы негативно влияет на свариваемость стали.

Даже незначительное превышение содержания фосфора выше необходимого уровня чревато повышением хрупкости и текучести, а также снижением вязкости и пластичности стали.

Азот и кислород

При превышении определенных количественных значений в составе стали вкрапления данных газов повышают хрупкость, а также способствуют понижению ее выносливости и вязкости.

Слишком большое содержание водорода в стали ведет к увеличению ее хрупкости.

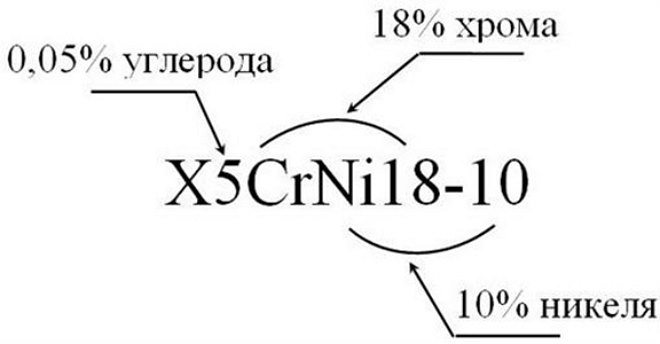

Маркировка легированных сталей

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

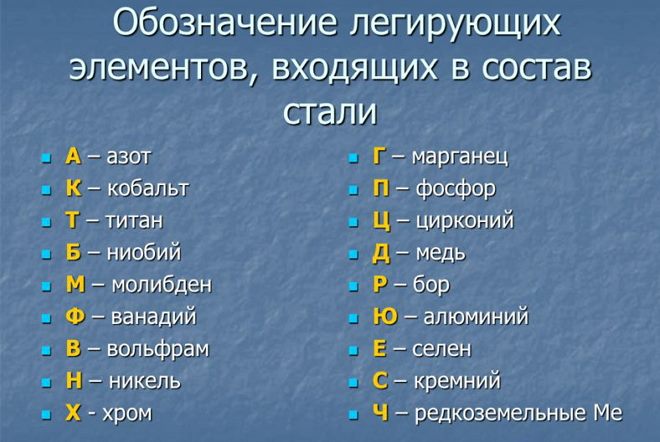

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Использование легированных сталей

Сегодня сложно найти сферу жизни и деятельности, в которых бы не использовалась легированная сталь. Из инструментальных и конструкционных сталей производится практически любой инструмент: резцы, фрезы, штампы, измерительные устройства, шестерни, пружины, подвески, растяжки и многое другое. Нержавеющие легированные стали активно используются и в быту, из них изготавливают посуду, корпуса и другие элементы многих видов бытовой техники.

Легированные стали по причине их высокой стоимости используются только для производства самых ответственных конструкций и деталей, где изделия из других металлов просто не смогут выполнить возложенные на них задачи.

К специальным относятся, в первую очередь, высоколегированные стали, обладающие рядом специфических свойств: высокой жаростойкостью жаропрочностью, коррозионной стойкостью, хладостойкостью т.п. К высоколегированным сталям относят сплавы, содержащие более 45% железа, суммарное количество легирующих элементов в которых составляет не менее 10% при содержании одного из элементов не менее 8%. Если суммарное содержание легирующих элементов в материале более 50% – материал называется уже не сталь, а сплав.

КЛАССИФИКАЦИЯ В ЗАВИСИМОСТИ ОТ СВОЙСТВ И НАЗНАЧЕНИЯ. В зависимости от основных свойств и назначения высоколегированные стали подразделяют на следующие группы:

1. коррозионно-стойкие, обладающие стойкостью против электрохимической коррозии (влажной атмосферной, почвенной, щелочной, кислотной, солевой, морской и др.), в том числе против межкристаллитной коррозии под напряжением, питтинговой (точечной) коррозии и др.;

2. жаростойкие (окалиностойкие), обладающие стойкостью против химического разрушения(коррозии) их поверхности в газовых средах (в том числе в сухой воздушной атмосфере) при температурах выше 550° С, работающие в ненагруженном или слабонагруженном состоянии;

3. жаропрочные, работающие в нагруженном состоянии при высоких температурах в течение определенного гарантированного времени и обладающие при этом достаточной окалиностойкостью.

Все эти стали, как правило, коррозионностойки в атмосферных условиях, поэтому их часто называют общим названием — нержавеющие.

4. Самостоятельную группу, хотя и не предусмотренную стандартом, составляют хладостойкие высоколегированные стали и сплавы, сохраняющие на протяжении ограниченно или неограниченно длительного времени под напряжением достаточную пластичность и вязкость при температурах вплоть до – 269° С.

Группу собственно нержавеющих в атмосферных условиях составляют стали, содержащие свыше 10% хрома. К коррозионностойким в различных агрессивных средах относятся стали, содержащие 15% и более хрома.

Жаростойкими до температуры 900° С являются нержавеющие стали марок 12X17, 08X17Т, 15Х18СЮ; до температуры 1100° С — 15Х25Т, 15X28, 20Х25Н20С2 и другие; до температуры 1300° С — 15Х25Ю5 и др.

Жаропрочными при температурах до +565 …+ 610° С являются стали с содержанием 11—12,5% хрома, легированные молибденом, вольфрамом, ванадием; при температурах до 650° С — хромоникелевые стали типа 18-9 и 18-10, стабилизированные титаном; до 800° С — хромоникельмолибденовые аустенитные стали, сталь 15Х14Н14В2М и др.

Весьма перспективными коррозионностойким и хладостойкими являются стали с низким содержанием углерода и дополнительно легированные азотом (08Х21Н5АГ7 и др.). Последний целесообразно использовать как для частичной замены никеля, так и для повышения прочностных характеристик стали. Как будет показано дальше, перспективность таких сталей с низким содержанием углерода и наличием азота основана на лучшей свариваемости и более высокой коррозионной стойкости.

КЛАССИФИКАЦИЯ СТАЛЕЙ В ЗАВИСИМОСТИ ОТ СТРУКТУРЫ.

В зависимости от структуры, определяемой химическим составом, получаемой при охлаждении на воздухе после высокотемпературного нагрева, высоколегированные стали подразделяют на следующие классы:

1. мартенситный — стали с основной структурой мартенсита;

2. мартенситно-ферритный — стали, содержащие в структуре, кроме мартенсита, не менее 5% феррита;

3. ферритный — стали имеющие структуру феррита, не претерпевающие превращений;

4. аустенитно-мартенситный — стали, имеющие смешанную структуру аустенита и мартенсита, количество которых можно изменять в широких пределах;

5. аустенитно-ферритный (или ферритно-аустенитный) — стали, имеющие смешанную структуру аустенита и феррита, количество последнего в которых составляет более 10%;

6. аустенитный — стали, имеющие преимущественно однофазную аустенитную структуру.

Отметим, что большинство выпускаемых отечественных аустенитно-ферритных сталей, кроме марки 08Х23Н1З и опытной перспективной 06Х21АН5 (и ей подобных), содержат 40% и более феррита, поэтому их правильнее называть ферритно-аустенитными в отличие от аустенитно-ферритных сталей зарубежных марок и сварных швов, содержащих от 3 до 20% феррита.

КЛАССИФИКАЦИЯ СТАЛЕЙ ПО ХИМИЧЕСКОМУ СОСТАВУ.

По составу различают стали:

5. перечисленные стали, дополнительно легированные азотом (сталь 08Х21Н5АГ7и т.п.), а также с добавками специальных легирующих элементов (молибдена, вольфрама и др.)и карбидообразующих (титана, ниобия, тантала), играющих роль стабилизаторов структуры и свойств(сталь 08Х18Н11М3Б, сталь 10Х17Н13М2Т и т.п.).

Основные виды сталей по данной классификации приведены в таблице 1 с учетом условных обозначений легирующих элементов в марках сталей и сплавов (см табл. 2).

Таблица 1. ПОДРАЗДЕЛЕНИЕ СТАЛЕЙ НА ТИПЫ, КЛАССЫ

| Тип, класс стали | Марка стали |

| Углеродистый | Ст.3, 10. 20, 15К, 16К, 18К, 20К, 22К, 20ЮЧ |

| Низколегированный марганцовистый, марганцово-кремнистый | 16ГС, 17ГС, 17Г1С, 09Г2С, 10Г2СФ, 09Г2. 10Г2С1, 10Г2, 10Г2С1Д, 09Г2СЮЧ, 16ГМЮЧ, 09Г2СФБ |

| Мартенситный* | 15X5, 15Х5М, 15Х5ВФ, 12Х8ВФ, 20Х13, Х9М, 12X13 |

| Ферритный | 08X13, 08Х17Т, 15Х25Т |

| Аустенитно-ферритный | 08Х22Н6Т, 12X21Н5Т, 08Х18Г8Н2Т, 15Х18Н12С4ТЮ |

| Аустенитный | 10Х14Г14Н4Т, 08Х18Н10Т, 08X18H12Б, 10XI7H13M2T, 08Х17Н15МЗТ, 03Х17Н14М3, 12Х18Н12Т, 02Х18Н11, 02Х8Н22С6, 0ЗХ19АГЗН10Т, 07ХГ3АГ20, 12Х18Н10Т, 12Х18Н9Т, 03X21Н21М4ГБ |

| Сплавы на железо-никелевой и никелевой основе | 06Х28МДТ, 0ЗХ28МДТ, ХН32Т |

| Низколегированный хромомолибденовый хромомолибденованадиевый | 12МХ, 12ХМ, 15ЧМ, 10Х2М1, 10Х2Г3М. 12Х1МФ, 10Х2М1ФБ, 15Х2МФА, 18Х2МФА, 25Х2МФА, 25Х3МФА |

* Стали указанного типа и класса склонны к подкалке.

Таблица 2. Условные обозначения основных легирующих элементов в марках легированных сталей

| Элемент | Обозначение |

| Марганец | Г |

| Кремний | С |

| Хром | X |

| Никель | Н |

| Молибден | М |

| Вольфрам | В |

| Ванадий | Ф |

| Алюминий | Ю |

| Титан | Т |

| Бор | Р |

| Медь | Д |

| Ниобий | Б |

Дата добавления: 2015-10-22 ; просмотров: 709 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

По структуре

Особое внимание в настоящей работе студенты должны обратить на классификацию сталей по структуре, получаемой после нагрева до 950 0 С и охлаждения на воздухе. В соответствии с этой классификацией легированные стали делят на пять классов: ферритный, перлитный, мартенситный, аустенитный и карбидный (ледебуритный).

Стали перлитного класса содержат любое количество углерода, но менее 2,14 % С (мало-, средне- высокоуглеродистые стали). Суммарное содержание всех легирующих элементов – не более 5 % (сумма легирующих элементов 10 %), вольфрама, кремния, ограничивающих область существования g-твердого раствора и расширяющих область a-твердого раствора. В них при их нагреве не наблюдается полиморфных превращений, а происходит рост зерна. Микроструктура легированной стали ферритного класса приведена на рисунке 4.

При введении в сталь 12 ¸ 14 % Cr ее электрохимический потенциал становится положительным, и она приобретает устойчивость против коррозии в атмосфере, морской (пресной) воде, ряде кислот, солей и щелочей. Под коррозией понимается поверхностное разруше  ние металла под воздействием внешней среды. В качестве нержавеющих широко применяют стали: 08Х13, 12Х13, 12Х17, 08Х17Т, 14Х17Н2.

ние металла под воздействием внешней среды. В качестве нержавеющих широко применяют стали: 08Х13, 12Х13, 12Х17, 08Х17Т, 14Х17Н2.

При повышенном содержании хрома сталь приобретает жаростойкие свойства. Под жаростойкими (окалиностойкими) сталями и сплавами понимают стали и сплавы, обладающие устойчивостью против химического разрушения поверхности в газовых средах при температурах выше 500 0 С и работающие в ненагруженном или слабонагруженном состоянии. Для приобретения жаростойких свойств при рабочей температуре

900 0 С сталь должна содержать не менее 10 % хрома, а при рабочей температуре

1100 0 С – не менее 20 ¸ 25 % хрома. Примеры сталей: 12Х17, 15Х28, 15Х25Т, 14Х17Н2.

Данные стали содержат небольшие добавки титана, никеля, ниобия, молибдена. Титан, ниобий, молибден вводят для измельчения зерна, предотвращения межкристаллитной коррозии, а никель для повышения прочности.

Большим недостатком сталей ферритного класса является то, что возникающая при перегреве (например, при сварке) крупнозернистость не может быть устранена термической обработкой, так как в этих сталях нет фазовых превращений. Крупнозернистость создает повышенную хрупкость стали (порог хладноломкости повышается и переходит в область положительных температур).

Стали аустенитного класса содержат любое количество углерода. Основные легирующие элементы этих сталей – хром, никель, марганец.

Суммарное содержание хрома и никеля около 30 % (Cr + Ni » » 30 %), содержание марганца более 10 % (Mn > 10 %). Легирующие элементы – Ni и Mn, стабилизируют аустенит и позволяют сохранить данную структуру при комнатных температурах (рис. 5).

Стали этого класса в зависимости от природы легирующих элементов и их количества, а также от характера термической обработки могут обладать самыми различными высокоценными свойствами: низким пределом текучести, умеренной прочностью, высокой пластичностью, высокой вязкостью, высоким сопротивлением истиранию, малым коэффициентом теплового расширения, немагнитностью, хорошей коррозионной стойкостью в окислительных средах и другими специальными свойствами.

Стали этого класса в зависимости от природы легирующих элементов и их количества, а также от характера термической обработки могут обладать самыми различными высокоценными свойствами: низким пределом текучести, умеренной прочностью, высокой пластичностью, высокой вязкостью, высоким сопротивлением истиранию, малым коэффициентом теплового расширения, немагнитностью, хорошей коррозионной стойкостью в окислительных средах и другими специальными свойствами.

Представителями аустенитных сталей являются: 12Х18Н9Т, 10Х14Г14Н4Т, 12Х17Г9АН4 (коррозионно-стойкие); 06Х25Н28МДТ (кислотостойкие); 07Х21Г7АН5, 03Х19Г10Н7АМ2 (криогенные стали – работают при низких температурах, до –296 0 С); 12Х25Н16Г7АР, 30Х24Н12СЛ (жаростойкие стали); 110Г13Л, 30Х10Г10 (износостойкие стали); 45Г17Ю3А, 55Г9Н9Х3 (маломагнитные); 4Х12Н8Г8МФБ, 08Х14Н28В3Т3ЮР, 45Х14Н14В2М (жаропрочные – обладают повышенными механическими свойствами при высоких температурах).

Стали мартенситного класса являются среднеуглеродистыми, содержат 0,25 ¸ 0,6 % С. Содержание легирующих элементов свыше 5 % (Cr >10 % или сумма легирующих элементов > 5 %).

Мартенсит – это пересыщенный твердый раствор углерода в a-железе с такой же концентрацией, как и у исходного аустенита. Мартенсит имеет тетрагональную кристаллическую решетку. Типичная микроструктура мартенсита стали имеет характерный игольчатый вид. Аустенит, который существует при нормальной температуре наряду с мартенситом, называется остаточным аустенитом (светлые поля между иглами мартенсита). Микроструктура легированной стали мартенситного класса приведена на рисунке 6.

Стали этого класса характеризуются высокой твердостью, большой хрупкостью и плохой обрабатываемостью. Из них изготавли

|

вают различный инструмент и другие детали, работающие в активной коррозионной среде.

вают различный инструмент и другие детали, работающие в активной коррозионной среде.

Примеры сталей мартенситного класса: 40Х10С2М, Х7СМ (жаропрочные (сильхромы)); 40Х13, 30Х13 (коррозионно-стойкие); 25Х2Н4ВА (высокопрочные).

Стали карбидного (ледебуритного) классасодержат более 0,5 % углерода (0,7 ¸ 2,20 % С) и повышенное количество карбидообразующих элементов (V, W, Mo, Cr,). Весь углерод в отожженной стали находится в связанном состоянии в виде специальных карбидов.

|

Под влиянием легирующих элементов точки S и E диаграммы состояния Fe – Fe3C перемещаются влево, к меньшим содержаниям углерода. Поэтому ледебуритные стали имеют в структуре в литом состоянии эвтектику типа ледебурита, в которой находятся крупные

|

частицы карбидов (рис. 7, а). Но так как эти стали содержат углерода менее 2,0 % , то могут быть подвергнуты пластической деформации (ковке).

Ковка изменяет строение быстрорежущей стали, так как разбивает эвтектику на отдельные обособленные карбиды. В кованой отожженной стали можно наблюдать три вида карбидов: крупные обособленные первичные карбиды, более мелкие вторичные и очень мелкие эвтектоидные карбиды, входящие в основной сорбитовый фон (рис. 7, в). Количество карбидов в этих сталях достигает 30 ¸ 35 %.

Примером сталей карбидного класса могут быть быстрорежущие стали. Быстрорежущие стали обладают высокой теплостойкостью, износостойкостью, красностойкостью, работают в условиях больших скоростей трения. Высокая твердость у быстрорежущих сталей сохраняется до 500 ¸ 600 0 С.

Из этих сталей изготавливают – резцы, сверла, фрезы, метчики, плашки, развертки, зенкеры, пилы, напильники.

Примеры сталей карбидного класса: Р9, Р18, Р6М5, Р10К5Ф5.

Также к сталям карбидного (ледебуритного) класса можно отнести высокохромистые стали (11,0 ¸ 13,0 % Cr при 1,0 ¸ 2,2 %С), которые нашли широкое применение для холодных штампов и других инструментов, деформирующих металл в холодном или относительно невысоко нагретом состоянии. Эти стали обладают высокой износоустойчивостью, повышенной теплостойкостью, малой деформируемостью при термической обработке. Примеры: Х12, Х12ВМ.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Как то на паре, один преподаватель сказал, когда лекция заканчивалась – это был конец пары: "Что-то тут концом пахнет". 8425 –  | 8039 –

| 8039 –  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно