Содержание

- 0.1 Используется:

- 0.2 Главные преимущества материала

- 0.3 Особенность покрытия

- 0.4 Информация о покупке

- 0.5 Технические характеристики

- 0.6 Инструкция по применению

- 0.7 Цинкошов – не просто краска, а специальный состав для цинкования, по срокам защиты превышающий традиционное цинкование.

- 0.8 Остались вопросы? Наши технологи помогут с выбором

- 0.9 Защита от контактной коррозии

- 0.10 Защита сварных соединений от коррозии

- 1 Коррозионная активность в месте сварного соединения

- 2 Обработка сварных швов после процесса сварки

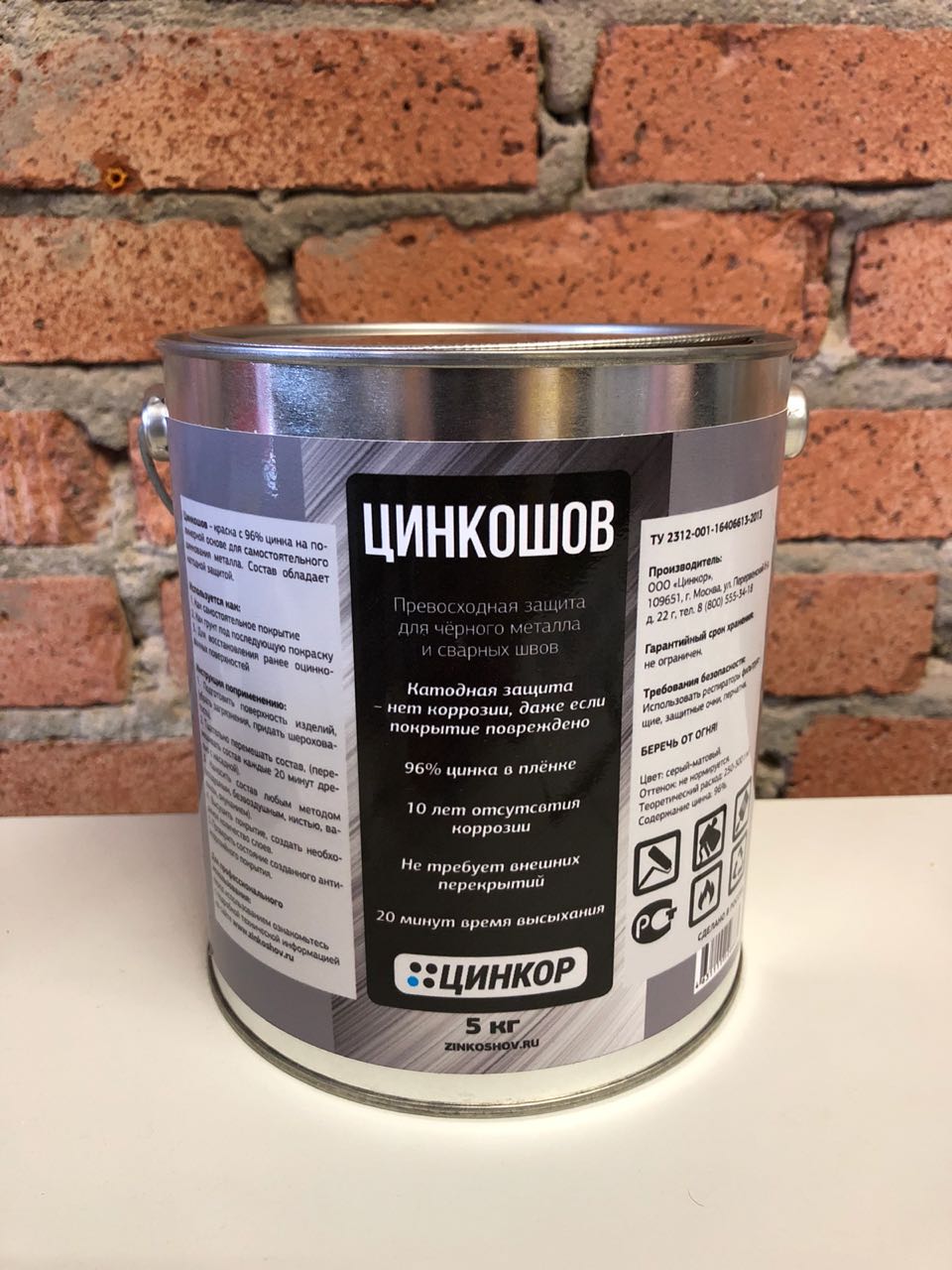

Цинкошов – состав для защиты от коррозии сварных швов с высоким (96%) содержанием цинка, создан специально для надежной защиты от коррозии сварных швов и соединений. Надёжно защищает сварные швы от 10 до 50 лет, не ухудшает качество сварного шва, позволяет сваривать после нанесения, не нарушая целостность покрытия. Скидки кузницам, заводам металлоконструкций и постоянным покупателям. Фасовка 1.7 кг, 5 кг, 10 кг, 38 кг. Бесплатная доставка от 50 кг.

2. Оплата

Безнал и наличные

3. Самовывоз

(Москва, СПБ, Казань, Екатеринбург, Краснодар, Нижний Новгород, Тула)

Цинкошов – однокомпонентный цинконаполненный состав, рекомендуемый для покрытия сварных соединений и швов в различных металлических конструкциях. Содержит 96% цинка, надежно защищает от коррозии черных металлов.

Используется:

- Как самостоятельное покрытие.

- Как грунт, под нанесение финишных покрытий.

- Для восстановления и ремонта ранее оцинкованных поверхностей.

- Для дополнительной защиты от коррозии сварных швов и соединений.

Главные преимущества материала

- Не ухудшает качество сварного шва.

- Не препятствует сварке после нанесения.

- Дает дополнительную защиту в местах соединений и швов после сварки – там, где чаще всего образуется коррозия.

- Высокое содержание цинка (96%) и самая долговечная защита 1 слой 40 мкм

10 лет защиты.

Особенность покрытия

Для нанесения состава не требуется особого оборудования или специальных профессиональных навыков. Из-за высокого содержания цинка и специальной полимерной основы покрытие обладает катодной защитой, что делает появление коррозии невозможным. По защитным свойствам опережает горячее цинкование, благодаря более высокому содержанию цинка в плёнке. Легко наносится на сварные швы, хорошо ложится на неровную поверхность.

Информация о покупке

Для оформления заказа позвоните 8 (800) 555-34-18 или напишите info@zincor-lkm.ru. Так же можно оставить заказ через сайт.

Самовывоз или доставка в день обращения:

- Москва, ул. Промышленная, д. 11 стр. 4

- Москва, Сигнальный проезд, д. 16, строение 21

- Санкт-Петебург, Южное ш., д. 37 к. 2

- Казань, ул. Техническая, д. 9

- Екатеринбург, ул. Артинская, д. 22Г

- Краснодар, ул. Тополиная, д. 30

- Нижний Новгород, Окская Гавань, д. 6, пом. П2

- Тула, Ханинский проезд, д. 6А

В другие города отправка транспортной компанией в течении дня.

Способы оплаты: безналичный или наличными при получении.

Товар всегда в наличии.

Технические характеристики

| Цвет | серый, матовый |

| Содержание цинка | 96% |

| Толщина одного слоя | 40-60 мкм |

| Расход на 1 м 2 при 40 мкм | 220-300 гр |

| Стоимость 1 м 2 | от 75 руб |

| Растворитель | Сольвент или ортоксилол (5-10% по массе) |

| Адгезия | 1 балл |

| Нанесение при t° | от -30°С до +50°С |

| Время сушки при различных температурах | от 10 до 50 мин |

| Выдержка между слоями | 20-40 минут |

| Плотность | 2500 кг/м 3 |

| Прочность при ударе | 50 см |

| Эластичность при изгибе | 1 мм |

| Термостойкость (длительная, кратковременная) | от -60°С до +160°С |

| Вязкость | тиксотропная |

Инструкция по применению

- Подготовить поверхность к нанесению:

- Очистить (в ручную или механическим способом).

- Максимально удалить следы окалины и мелкие «капли» после сварки.

- Обезжирить (сольвент или ортоксилол).

- Придать шероховатость.

Важные моменты при использовании:

- Для долговременной защиты и сохранения электрохимического контакта поверхность металла должна быть чистой. Ничего не должно мешать взаимодействию между покрытием и металлом.

- Для лучшей адгезии придайте шероховатость поверхности т.к. в сухой плёнке содержится 96% цинка и всего 4% других добавок.

- Во время нанесения перемешивайте состав каждые 15-20 минут, цинк тяжёлый и оседает.

Цинкошов – не просто краска, а специальный состав для цинкования, по срокам защиты превышающий традиционное цинкование.

Наш материал способен самостоятельно без дополнительных эмалей защитить металл на десятки лет, благодаря двойной системе защиты – катодной и барьерной.

Что такое катодная (активная) защита металла?

Цинковое покрытие отдаёт свой потенциал металлу и начинает расходоваться первым. Коррозия не появится на поверхности, даже если цинковое покрытие повреждено. Защищаемый металл не начинает коррозировать, пока не израсходуется всё цинковое покрытие. Это свойство характерно для всех видов цинкования, его также называют электрохимической защитой.

Что такое барьерная защита?

Барьерная – механическая изоляция металла от попадания влаги и кислорода.

Когда покрытие Цинкошов окисляется, выделяется оксид цинка – белого цвета. Он бетонирует покрытие и тем самым усиливает барьерную защиту металла. Таким образом, достигается двойная (катодная и барьерная) защита от коррозии и в следствии надёжная защита на десятки лет.

Остались вопросы? Наши технологи помогут с выбором

Режим работы: пн-пт с 08:45 до 18:00 по МСК

· длительная изотермическая выдержка при температуре » 870°С в течение двух часов с целью выравнивания содержания хрома в твердом растворе.

Защита от точечной коррозии

От точечной коррозии применяют следующие меры:

· выбор материала с учетом состава среды;

· соблюдение условий эксплуатации и конструирования;

· катодную или протекторную защиту;

· легирование аустенитных сталей молибденом, кремнием;

· анодирование алюминиевых сплавов.

Защита от контактной коррозии

Контактная коррозия – следствие контакта разнородных металлов, при котором один из них будет выполнять роль анода.

По значению стандартных электродных потенциалов металлы разбивают на группы:

1. магний и его сплавы;

2. Cd, Zn, Al и их сплавы;

3. Pb, Sn и их сплавы, Fe и стали перлитного класса;

5. Ti и его сплавы, Ag, Au, Pt и коррозионно-стойкие стали.

Металлы одной группы могут контактировать между собой при эксплуатации.

Методы борьбы с контактной коррозией:

· рациональное конструирование: разнородные металлы следует применять, только если это соответствует функциональным требованиям конструкции;

· выбор пар производить с учётом электрохимических характеристик металлов;

· по возможности разнородные металлы разделять диэлектриками;

· необходимо избегать малой анодной и большой катодной площади;

· следует исключить возможность скопления влаги в местах контакта разнородных металлов;

· детали, работающие в паре, следует делать с добавочным припуском на толщину с учётом коррозионного разрушения;

· необходимо предусмотреть возможность замены деталей металла, выполняющего роль анода в паре;

· используемые для сварки и пайки металлы и припои должны быть катодно- поляризованы по отношению к одному из металлов пары и должны быть совместимы с обоими металлами.

Защита сварных соединений от коррозии

После сварки швы должны быть очищены от оксидов, образовавшихся при высокой температуре, а поверхностная зона должна быть очищена травлением или шлифовкой. Различают три вида коррозионного поражения сварных соединений:

5. Поражения самого шва, который состоит из наплавочного материала и основного металла.

6. Поражение основного металла в зоне термического влияния сварки.

7. Ножевое поражение, вызываемое коррозией в узкой зоне основного металла на границе между основным и наплавляемым металлом.

Механизм коррозионного разрушения сварных соединений определяется видом и способом приложения энергии в месте соединения.

Тепловую энергию – она является основным фактором, определяющим процесс сваривания при сварке термического класса (дуговая, газовая, электрошлаковая, электроннолучевая, плазменно-лучевая).

Давление и тепловую энергию – эти факторы определяют процесс сваривания при сварке термомеханического класса (контактная, диффузионная, дугопрессовая, газопрессовая).

Механическая энергия и давление – эти факторы работают при сварке механического класса (холодная, взрывом, магнитно-импульсная, ультразвуковая, трением).

Сварные соединения отличаются неоднородностью физических, механических, электрохимических свойств зон (основной металл, литой металл шва, переходные зоны термического и термомеханического влияния в пределах каждой зоны).

Общие методы защиты сварных соединений

К общим методам защиты сварных соединений относятся:

– выбор и разработка новых свариваемых коррозионно-стойких конструкционных материалов;

– применение защитных покрытий;

Наблюдаемая при сварке межкристаллитная коррозия (МКК) связана со структурными изменениями в стали при нагреве до критической температуры (для аустенитных сталей 450÷900°С, для высокохромистых ферритных сталей – > 900°С). Ножевая коррозия вызывается структурными изменениями при выделении карбидов стабилизирующих элементов под действием температур, превышающих 1200÷1250°С по границам зёрен околошовной зоны.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 266

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 602

- БГУ 153

- БГУИР 391

- БелГУТ 4908

- БГЭУ 962

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 119

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1967

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 300

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 409

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 497

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 130

- ИжГТУ 143

- КемГППК 171

- КемГУ 507

- КГМТУ 269

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2909

- КрасГАУ 370

- КрасГМУ 630

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 139

- КубГУ 107

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 367

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 330

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 636

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 454

- НИУ МЭИ 641

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 212

- НУК им. Макарова 542

- НВ 777

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1992

- НГУЭУ 499

- НИИ 201

- ОмГТУ 301

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 119

- РАНХиГС 186

- РОАТ МИИТ 608

- РТА 243

- РГГМУ 118

- РГПУ им. Герцена 124

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 122

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 130

- СПбГАСУ 318

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 147

- СПбГПУ 1598

- СПбГТИ (ТУ) 292

- СПбГТУРП 235

- СПбГУ 582

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 193

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 380

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1655

- СибГТУ 946

- СГУПС 1513

- СибГУТИ 2083

- СибУПК 377

- СФУ 2423

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 324

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 306

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

В процессе сварки металл соединяемых деталей подвергается воздействию высоких температур. Материал шва и соединяемых металлов не одинаковы. Соединение после сварки содержит местные механические напряжения. Всё это создаёт условия для интенсивного процесса коррозии. Поэтому сварной шов в любой металлоконструкции требует специальной обработки.

Коррозионная активность в месте сварного соединения

Сварочные материалы – электроды, сварочная проволока – выполняются из специальных сплавов. Их материалы подбираются таким образом, чтобы шов выдерживал температурные деформации применительно к различным сплавам. После сварки структура шва и сваренных кромок представляют собой коррозионно активную область вследствие влияния нескольких факторов:

- В процессе сварки сильный нагрев инициирует окислительные процессы;

- Сварное соединение имеет довольно значительные местные напряжения, провоцирующие коррозионные процессы по механизму коррозии под механической нагрузкой;

- Соединение и шов имеет в структуре большое количество микродефектов;

- После сварки в неровностях и на поверхности металла могут задерживаться остатки флюсов, которые в соединении с водой или влагой создают коррозионно активную среду по механизму кислотной коррозии;

- Неоднородность соединения металлов приводит к коррозии по электрохимическому механизму.

Обработка сварных швов после процесса сварки

Для создания надёжного и долговечного сварного соединения шов нуждается в обработке и защите. Лучше всего эти операции выполнять непосредственно после сварки и остывания. Процессы коррозии инициируются очень быстро. Спустя продолжительное время после сварки остановить процессы окисления становится труднее.

Для уменьшения внутренних напряжений в металле и структуре шва изделия отжигают. По технологии изготовления различных изделий и конструкций это не всегда возможно. Отжиг значительно снижает локальные напряжения, но этот процесс по-разному влияет на показатели прочности. Кроме того, не всегда возможно нагреть соединение до требуемых температур.

Зачистка и шлифовка шва механическим способом удаляет лишние вкрапления, устраняет большое количество неровностей. Однако шлифовка снижает прочность, уменьшая среднее сечение сварного шва. Поэтому шлифовка выполняется с соблюдением ограничений по конечной форме шва и при выборке минимального количества металла.

После зачистки и шлифовки шов обрабатывают специальными составами для удаления продуктов окисления и остатков флюса. Большинство составов в качестве главного компонента используют ортофосфорную кислоту. Она обладает хорошей растворяющей способностью в отношении продуктов окисления. Кроме того, эта кислота при взаимодействии с железом образует устойчивый пассивирующий слой.

После обработки пассивирующим составом на шов и прилежащие кромки наносится защитный состав. Перед нанесением состава вся поверхность должна быть обезжирена и тщательно просушена.

Современные защитные средства часто имеют в своём составе агент, преобразующий ржавчину. Эти составы можно наносить на коррозионный металл после удаления рыхлых веществ. Однако, в случае обработки сварных швов лучше максимально удалять все продукты коррозии. Это связано с тем, что преобразующий компонент не всегда эффективно взаимодействует с окалиной и гидроксидом железа, расположенными в микротрещинах. В этих случаях процесс коррозии будет продолжаться и после нанесения защитного покрытия.

Нанесение защитного состава выполняется в соответствии с инструкцией производителя. Следует соблюдать предписанную толщину материала с выводом кромок заподлицо с плоскостью поверхности изделия, чтобы полимер не задирался в процессе эксплуатации.

Результат защиты сварного соединения зависит не только от качества применяемого материала. Самый значительный вклад в надёжность защиты вносит подготовительный процесс. При качественной подготовке и применении современных полимерных композиций в качестве защиты сварные соединения не подвергаются коррозии до 30-50 лет.