Содержание

Алексей Маркелов

Под автоматизацией производства понимают замену ручного труда машинным, будь то роботы, автоматические приборы или программное обеспечение. Автоматизация заключаются в том, что на линии производства рабочий процесс и некоторые его компоненты (операции) выполняются не людьми, а спецтехникой или информационными системами. Считавшееся новшеством XXI века, уже сегодня автоматизированное производство может полностью заменить человека на многих видах работ.

Автоматизация операций может включать автоматизацию одной операции или автоматизацию всего процесса производства. Автоматизированное оборудование может варьироваться от простых датчиков до автономных роботов и другого сложного оборудования.

Цели автоматизации производства

Повышение производительности и желание получить конкурентное преимущество, как правило, является основной причиной для старта проекта по автоматизации на многих предприятиях. Другие причины автоматизации могут быть обусловлены не «надеждами на будущее», а наличием конкретных причин – например, опасной рабочей средой или высокой стоимостью человеческого труда. Некоторые предприятия автоматизируют процессы с целью сократить время производства, увеличить гибкость производства, сократить затраты, устранить человеческие ошибки или восполнить нехватку рабочей силы. Решения, связанные с автоматизацией, обычно касаются некоторых или даже всех перечисленных экономических и социальных факторов.

При этом можно выделить общую цель автоматизации производства: заменить человеческий труд и оптимизировать работу*. В более широком смысле к целям автоматизации процессов условно относят:

- Сокращение персонала, обслуживающего производство;

- Увеличение выработки количества продукции;

- Расширение ассортимента продукции;

- Увеличение объемов производства в несколько раз;

- Повышение безопасности производства.

*Однако и тут есть некоторые нюансы: автоматизация на производстве может увеличить затраты на техническое обслуживание.

Для владельцев бизнеса оценка плюсов и минусов автоматизации может быть непростой задачей. Скорость, с которой внедряются технологии в сочетании с естественным сопротивлением изменениям, заставляет владельца бизнеса откладывать внедрение новых управленческих инструментов, хотя сами понимают, что, откладывая внедрение новых и более эффективных технологий, они теряют конкурентные преимущества.

Типы автоматизации

Хотя автоматизация может играть важную роль в повышении производительности и сокращении издержек в сфере услуг, автоматизация управления производством наиболее распространена в обрабатывающих отраслях. В последние годы в области производства используются следующие типы автоматизации:

- Информационные технологии (ИТ);

- Автоматизированное производство (CAM);

- Оборудование с числовым программным управлением (NC);

- Роботы;

- Гибкие производственные системы (FMS);

- Компьютерное интегрированное производство (CIM).

Информационные технологии (ИТ) охватывают широкий спектр компьютерных технологий, используемых для создания, хранения, извлечения и распространения информации. Именно за счет информационных технологий в настоящее время осуществляется большая часть автоматизаций, например, автоматизация производства на базе 1С.

Автоматизированное производство (CAM) относится к использованию компьютеров в различных функциях планирования производства и контроля. В производственном процессе используются машины с числовым программным управлением, роботы и другие автоматизированные системы.

Машины с числовым управлением (NC) – это запрограммированные версии станков, которые последовательно выполняют операции. Для этой цели у машин могут быть свои компьютеры. Такие инструменты обычно называются компьютеризированными машинами с ЧПУ. В других случаях многие машины могут совместно использовать один и тот же компьютер. Они называются станками с прямым численным управлением.

Роботы – этот тип автоматизированного оборудования может выполнять различные операции, которые обычно обрабатываются человеком, выступающим в роли оператора. В производстве роботы используются для решения широкого круга задач, включая сборку, сварку, окраску, погрузку и разгрузку тяжелых или опасных материалов, осмотр и испытания, а также отделочные работы.

Гибкие производственные системы (FMS) представляют собой комплексные системы, которые могут включать в себя станки с числовым программным управлением, роботов и автоматизированные системы обработки материалов, то есть это полностью автоматизированные линии для полного цикла производства продукции.

Система компьютерного интегрирования (CIM) – это система, в которой многие производственные функции связаны через интегрированную компьютерную сеть и включают в себя планирование производства, контроль качества, автоматизированное производство, автоматизированное проектирование, закупку, маркетинг и другие функции.

Сегодня на рынке представлен большой выбор программных продуктов для осуществления автоматизации бизнес-процессов производства. Рассматривая информационные технологии автоматизированного производства на базе 1С, можно выделить следующие популярные программные продукты:

- 1C:Управление производственным предприятием 8;

- 1С:ERP Управление предприятием 2;

- Дополнительные модули в конфигурациях бухгалтерского учета;

- Специализированные решения для автоматизации процессов организации на базе 1С в части управления производством алкоголя, мясной и рыбной продукции, строительным производством и пр.

1C:Управление производственным предприятием 8

Комплексное прикладное решение, охватывающее основные контуры управления и учета на производственном предприятии, производственная подсистема которого позволяет полностью контролировать производственные процессы с момента передачи материалов в производство до выпуска готовой продукции. Основной функционал:

- Планирование производства (актуализация, детализация и корректировка планов по результатам завершенных периодов);

- Расчет себестоимости (план-фактный анализ себестоимости);

- Управление затратами;

- Отражение производственных операций в управленческом, бухгалтерском и налоговом учетах.

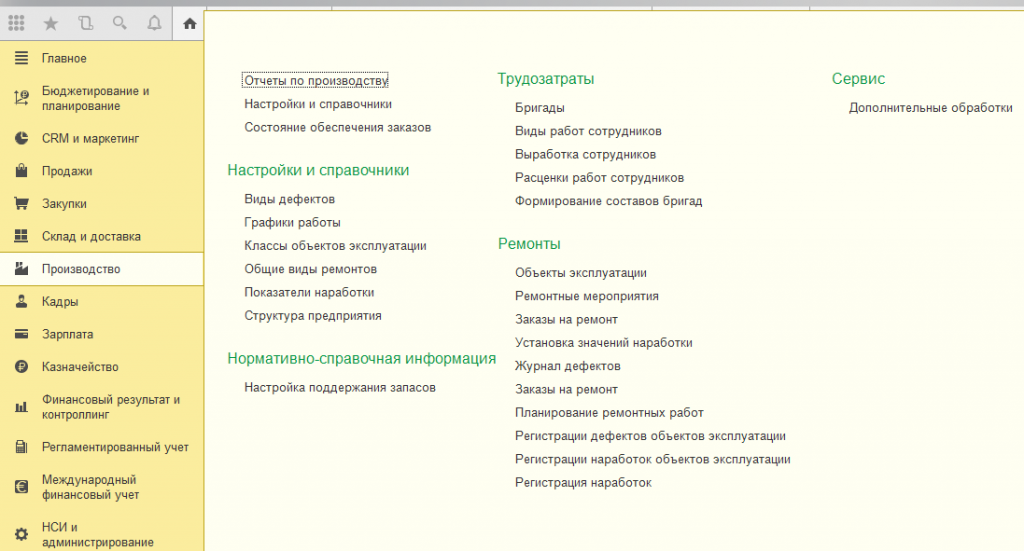

1С:ERP Управление предприятием 2

Автоматизация организаций на основе системы класса ERP подразумевает реализацию подсистемы управления производственными процессами компании на разных уровнях.

В системе автоматизация процессов планирования производства организована с помощью документов «Планы производства» и «Заказы на производство». Предусмотрен функционал по ведению учета услуг по переработке давальческого сырья, производства на стороне (силами сторонней организации), диагностика формирования графика производства, диспетчирование графика производства. Ведется список ресурсных спецификаций, маршрутных листов.

Для управления задачами и производственными процессами в системе предусмотрена возможность ведения следующей нормативно-справочной информации:

- Маршрутные карты;

- Бригады;

- Виды работ сотрудников;

- Структура рабочих центров;

- Разрешение на замену материалов;

- Параметры межоперационных переходов.

Функционал системы позволяет осуществлять учет трудозатрат и выработки сотрудников, выполняющих производственные наряды и общепроизводственные работы, а также учет выработки бригады с коэффициентами трудового участия (КТУ).

Хотелось бы отметить, что после внедрения систем автоматизации в компании встает вопрос поиска квалифицированных специалистов с должным уровнем знаний. То есть еще одной проблемой автоматизации можно считать поиск новых специалистов или повышение квалификации существующего персонала компании.

Перечень проблем использования программных продуктов можно дополнить возникновением угроз взлома системы, зависимостью от электроснабжения и уязвимостью в техническом плане. Однако все эти риски нивелируются большим количеством положительных эффектов от внедрения автоматизированных систем: снижение брака продукции, уменьшение стоимости продукта за счет сокращения трудоемкости работ, рост количества новых клиентов за счет роста качества продукции и ее удешевления.

Темпы, которые набрала автоматизация различных сфер бизнеса за последние 20 лет, можно назвать по-настоящему головокружительными. Вне зависимости от масштаба бизнеса собственники ориентируются на автоматизацию, и современный рынок предлагает им огромный выбор автоматизированных решений. В этих условиях ключом к успеху становится тщательный анализ и реализация управленческих схем, а не быстрое и необдуманное внедрение новых технологий. Автоматизация должна быть плановым, стратегическим шагом, базирующимся на реальных потребностях производственного предприятия, чтобы удовлетворить все нужды организации и принести максимальную пользу.

Управление предприятием представляет собой процесс непрерывного обмена информацией между всеми структурными подразделениями предприятия, а также между данным предприятием и его смежниками. Потоки производственной информации, передаваемые в определенные промежутки времени по каналам связи, отражают материальные процессы, протекающие на уровне предприятия (или на уровне группы предприятий). Перечислим основные подсистемы АСУП:

- • технико-экономического планирования;

- • оперативного управления основным и вспомогательным производством;

- • технологической подготовки производства;

- • управления материально-техническим снабжением, сбытом и реализацией продукции;

- • управления качеством продукции;

- • финансово-бухгалтерской деятельности;

- • управления кадрами.

АСУП организуется как иерархическая структура на основе ЭВМ различного класса (рис. 6.18).

САПР-К АСТПП АСУП

Рис. 6.18. Иерархическая структура АСУП:

РМО — рабочее место оператора; УСО — устройство связи с объектом

Верхний (третий) уровень включает систему управления программами и данными, обеспечивающую заданную технологию и производственный план предприятия.

Второй уровень (центральная ЭВМ) координирует работу ЭВМ первого (нижнего) уровня, которые осуществляют непосредственное управление ГПМ автоматизированного производства с помощью устройств связи с объектом (УСО).

Каждый уровень АСУП функционирует автономно, благодаря чему отказ ЭВМ одного уровня практически не отражается на работоспособности машин других уровней.

Комплексирование ЭВМ различного класса обеспечивается организацией каналов связи между ними методом (рис. 6.19):

- • последовательного интерфейса ввода-вывода;

- • параллельного интерфейса ввода-вывода;

- • через аппаратуру передачи данных (АПД).

Рис. 6.19. Схемы комплексирования ЭВМ на различных уровнях АСУП: а — методом последовательного интерфейса ввода-вывода; б — методом параллельного интерфейса; в — через аппаратуру передачи данных АПД; КПП — контроллер последовательного интерфейса; ПК — персональный компьютер

Интерфейсы ввода-вывода сопрягаемых ЭВМ связываются через устройство «адаптер канал—канал» (АКК). В зависимости от типа ЭВМ и интерфейса обмен информацией в АСУП осуществляется словами (байтами) со скоростью от 100 тыс. до 10 млн байт/с.

Быстродействие ЭВМ для решения задач АСУП определяется формулой, операций/с:

где т — среднее число машинных операций на один байт информации (т = 200. 500 для операций учета; т = 10 3 . 5 • 10 4 — для задач планирования; т – 10 4 . 2 • 10 э — для задач оптимизации);

Q — среднегодовой объем перерабатываемой информации, байт;

кос = 1,2. 1,5 — коэффициент, учитывающий работу операционной системы ЭВМ;

Ф — годовой фонд рабочего времени ЭВМ, с.

Для реализации задач верхнего уровня АСУП (управление производственно-хозяйственной деятельностью предприятия и АСТПП) объем внешней памяти вычислительного комплекса должен составлять не менее 300 Мбайт, а быстродействие — не ниже 0,5 млн операций/с при повышенной надежности комплекса.

Вычислительный комплекс уровня управления производством в реальном масштабе времени должен иметь производительность порядка 1 млн операций/с, объем дисковой памяти — не менее 30 Мбайт, объем оперативной памяти — не менее 1,0 Мбайт.

Для управления технологическими комплексами требуется быстродействие порядка 500 тыс. операций/с, оперативная память — объемом не менее 64 кбайт, внешняя память — объемом не менее 0,5 Мбайт.

Основой построения программного обеспечения АСУП является принцип модульности, обеспечивающий легкую перепрограммируе-мость программного обеспечения, последующее наращивание и расширение функциональных возможностей системы.

Характерным примером программного обеспечения АСУП является SCADA пакет (Supervisory Control and Date Acqusition), широко применяемый для диспетчерского управления и обработки данных. Программный пакет SCADA позволяет осуществлять диспетчерский контроль, сбор, обработку, хранение и визуализацию данных в режиме реального времени, который обеспечивает гарантированное время отклика на входящий сигнал (воздействие).

Система оперативно-диспетчерского управления

производственным процессом цехового уровня

Задачи, решаемые системой оперативно-диспетчерского управления цехового уровня, можно разделить на три группы.

В первую группу входят задачи анализа, например, годности текущей партии деталей. Для каждой партии деталей определяется фактический процент брака по видам и сравнивается с нормативным. Сообщение о превышении нормы брака выдается технологу на дисплей, а по его запросу на печать периодически поступают данные о ходе производства, о забракованных партиях и по объему выпуска изделий по форме «план—факт».

Ко второй группе относятся задачи определения местонахождения партии заготовок по кодовому номеру, номеров партий в заделе по номерам операций, задачи учета межоперационных заделов, характеризующих объем незавершенного производства.

В третьей группе сосредоточены системные задачи технолого-диспетчерского управления, которые решаются во взаимосвязи (рис. 6.20). Исключение составляют задачи, инициируемые по запросу.

Центр управления производством с диспетчерскими и операторскими пунктами оснащается средствами взаимодействия с центральным вычислительным комплексом предприятия. Диспетчерские пункты оборудуются АРМ для расчета квартальных, месячных и декадных планов, сменно-суточных заданий и их обеспечения всеми видами ресурсов.

Информационное обеспечение для оперативно-диспетчерского управления представляет собой базу данных, которая организована в виде локальных массивов информации о ходе технологического процесса и нормативно-справочной информации (НСИ), включающей следующие данные: выход годных деталей и нормативный брак, критическое время хранения партий деталей и время выполнения операций, плановое задание операторам, фонд рабочего времени оборудования, календарь рабочих дней, справочники профессий. База данных состоит из основных и вспомогательных массивов. Основные массивы: «изделия», «простои оборудования», «смена», «проба» (рис. 6.21).

Вспомогательные массивы: «ввод» (первоначальный ввод данных), массивы классификаторов (согласно стандарту предприятия) и справочников, «таблица» (указатель расположения массивов на магнитном диске). Базы данных и программы размещаются в ОЗУ ЭВМ верхнего и нижнего уровней управления.

Рис. 6.20. Взаимосвязь системных задач технолого-диспетчерского управления

Программное обеспечение оперативно-диспетчерского управления организовано в виде системы, работающей в реальном масштабе времени с централизованной обработкой прерываний и с операциями ввода-вывода информации. В состав ПО входят программы «Диспетчер» верхнего и нижнего уровней, обработки прерываний и ряд модулей, сгруппированных вокруг программы «Диспетчер».

Рис. 6.21. Основные массивы базы данных системы оперативно-диспетчерского управления цехового уровня:

Автоматизация процессов производства заключается в том, что часть функций управления, регулирования и контроля технологическими комплексами осуществляется не людьми, а роботизированными механизмами и информационными системами. Фактически ее можно назвать основной производственной идеей 21 века.

Принципы

На всех уровнях предприятия принципы автоматизации производственных процессов одинаковы и едины, хотя и отличаются масштабом подхода к решению технологичных и управленческих задач. Эти принципы обеспечивают эффективное выполнение требуемых работ в автоматическом режиме.

Принцип согласованности и гибкости

Все действия в рамках единой компьютеризированной системы должны быть согласованы друг с другом и с похожими позициями в смежных областях. Полная автоматизация оперативных, производственных и технологических процессов достигается за счет общности выполняемых операций, рецептур, графика и оптимального сочетания методик. При невыполнении этого принципа нарушится гибкость производства и комплексное выполнение всего процесса.

Особенности гибких автоматизированных технологий

Использование гибких производственных систем – ключевая тенденция в современной автоматизации. В рамках их действия выполняется технологическая оптимизация за счет слаженности работы всех системных элементов и возможности быстрой замены инструментария. Используемые методики позволяют эффективно перестроить имеющиеся комплексы под новые принципы без серьезных затрат.

Создание и структура

В зависимости от уровня развития производства гибкость автоматизации достигается за счет слаженного и комплексного взаимодействия всех элементов системы: манипуляторов, микропроцессоров, роботов и т. д. Причем помимо механизированного изготовления продукции, в этих процессах задействованы транспортные, складские и прочие подразделения предприятия.

Принцип завершенности

Идеальная автоматизированная производственная система должна представлять собой завершенный циклический процесс без промежуточной передачи продукции в другие подразделения. Качественное выполнение этого принципа обеспечивается:

- многофункциональностью оборудования, позволяющего за одну единицу времени обрабатывать сразу несколько видов сырья;

- технологичностью изготавливаемого товара за счет сокращения требуемых ресурсов;

- унификацией производственных методов;

- минимумом дополнительных наладочных работ после запуска оборудования в эксплуатацию.

Принцип комплексной интеграции

Степень автоматизации зависит от взаимодействия процессов производства друг с другом и с внешним миром, а также от скорости интеграции отдельной технологии в общую организационную среду.

Принцип независимого выполнения

Современные автоматизированные системы функционируют по принципу: «Не мешай машине работать». Фактически все процессы в течение производственного цикла должны выполняться без участия человека, допускается лишь минимальный контроль с его стороны.

Объекты

Автоматизировать производство можно в любой сфере деятельности, но наиболее эффективно компьютеризация работает в отношении сложных монотонных процессов. Такие операции встречаются в:

- легкой и тяжелой промышленности;

- топливно-энергетическом комплексе;

- сельском хозяйстве;

- торговле;

- медицине и т. д.

Машинизация помогает в технической диагностике, ведении научной и исследовательской деятельности в рамках отдельного предприятия.

Внедрение на производстве автоматизированных средств, которые способны усовершенствовать технологические процессы, является ключевым залогом прогрессивной и эффективной работы. К ключевым целям автоматизации производственных процессов относят:

- сокращение численности персонала;

- увеличение производительности труда за счет максимальной автоматики;

- расширение линейки продукции;

- рост объемов производства;

- улучшение качества товаров;

- уменьшение расходной составляющей;

- создание экологически чистого производства за счет снижения вредных выбросов в атмосферу;

- внедрение высоких технологий в обычный производственный цикл с минимальными затратами;

- повышение безопасности технологичных процессов.

При достижении этих целей предприятие получает массу преимуществ от внедрения механизированных систем и окупает затраты на автоматизацию (при условии стабильного спроса на продукцию).

Качественное выполнение поставленных задач механизации определяется внедрением:

- современных автоматизированных средств;

- индивидуально разработанных методов компьютеризации.

Степень автоматизации зависит от интеграции инновационного оборудования в существующую технологическую цепочку. Уровень внедрения оценивается индивидуально в зависимости от особенностей конкретного производства.

Компоненты

В составе единой автоматизированной производственной среды на предприятии рассматриваются следующие элементы:

- системы проектирования, используемые для разработки новой продукции и технической документации;

- станки с программным управлением на базе микропроцессоров;

- промышленные роботизированные комплексы и технологичные роботы;

- компьютеризированная система контроля качества на предприятии;

- технологичные склады со специальным подъемно-транспортным оборудованием;

- общая автоматизированная система управления производства (АСУП).

Стратегия

Соблюдение стратегии автоматизации помогает улучшить весь комплекс необходимых процессов и получить предельные преимущества от внедрения компьютерных систем на предприятии. Автоматизировать можно только те процессы, которые полностью изучены и проанализированы, поскольку программа, разработанная для системы, должна иметь в своем составе разные вариации одного действия в зависимости от факторов внешней среды, количества ресурсов и качества исполнения всех этапов производства.

После определения понятия, изучения и анализа технологичных процессов наступает черед оптимизации. Необходимо качественно упростить структуру, удалив из системы процессы, не приносящие какой-либо ценности. При возможности нужно сократить количество выполняемых действий, соединив некоторые операции в одну. Чем проще структурный порядок, тем легче его компьютеризировать. После упрощения систем можно приступать к автоматизации производственных процессов.

Проектирование

Проектирование – это ключевой этап автоматизации производственных процессов, без которого на производстве невозможно внедрение комплексной механизации и компьютеризации. В его рамках создается специальная схема, отображающая структуру, параметры и ключевые характеристики используемых устройств. Схема стандартно состоит из следующих пунктов:

- масштаб автоматизации (описывается отдельно для всего предприятия и для отдельных производственных подразделений);

- определение контрольных параметров работы устройств, которые в дальнейшем будут выступать маркерами проверки;

- описание систем управления;

- конфигурация расположения автоматизированных средств;

- сведения о блокировке оборудования (в каких случаях она применима, как и кем будет запускаться в случае экстренной ситуации).

Классификация

Существует несколько классификаций процессов компьютеризации предприятия, но эффективнее всего разделять эти системы в зависимости от их степени внедрения в общий производственный цикл. На этом основании автоматизация бывает:

Эти разновидности – всего лишь уровни автоматизации производства, которые зависят от размера предприятия и объема технологичных работ.

Частичная автоматизация – это комплекс операций по усовершенствованию производства, в рамках которого происходит машинизация одного действия. Она не требует формирования сложного управленческого комплекса и полной интеграции смежных систем. На этом уровне компьютеризации допускается участие человека (не всегда в ограниченном объеме).

Комплексная автоматизация позволяет оптимизировать работу крупного производственного подразделения в режиме единого комплекса. Ее применение оправдана только в рамках крупного инновационного предприятия, где используется максимально надежное оборудование, поскольку поломка даже одного станка рискует остановить всю рабочую линию.

Полная автоматизация – это комплекс процессов, которые обеспечивают независимую работу всей системы, в т.ч. управление производством. Ее внедрение наиболее затратно, поэтому эта система используется на крупных предприятиях в условиях рентабельного и стабильного производства. На этом этапе участие человека сведено к минимуму. Чаще всего оно заключается в контроле системы (например, проверка показаний датчиков, устранение мелких неполадок и т. д.).

Преимущества

Автоматизированные процессы увеличивают скорость выполняемых цикличных операций, обеспечивают их точность и сохранность работоспособности вне зависимости от факторов внешней среды. За счет исключения человеческого фактора сокращается количество возможных ошибок и повышается качество работы. В случае возникновения типичных ситуаций программа запоминает алгоритм действий и применяет его с максимальной оперативностью.

Автоматизация позволяет увеличить точность управления бизнес-процессами на производстве за счет охвата большого объема информации, что просто невозможно при отсутствии механизации. Компьютеризированное оборудование может выполнять сразу несколько технологичных операций одновременно без ущерба для качества процесса и точности вычислений.

Понятие автоматизации процессов неразрывно связано с глобальным технологическим процессом. Без внедрения систем компьютеризации невозможно современное развитие отдельных подразделений и всего предприятия в целом. Машинизация производства позволяет максимально эффективно повысить качество конченой продукции, расширить линейку предлагаемых видов товаров и увеличить объем выпуска.