Содержание

Без саморезов сложно обойтись почти в любой сфере строительства и ремонта. Например, сложно повесить те же полки, картины, шкафы без использования саморезов. Сами саморезы разделяются по видам (для определенных материалов).

Какой диаметр сверла под саморез

Какие обычно материалы используют дома? Предметы из древа, металла, фанеры, гипсокартона – их установка не обходится без использования саморезов. Конечно, без практики можно согнуть саморезы, сломать и все из-за отсутствия знаний как работать с этими крепежами. Поэтому лучше заранее узнать, как вкручивать саморезы.

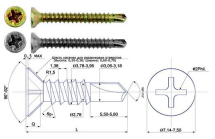

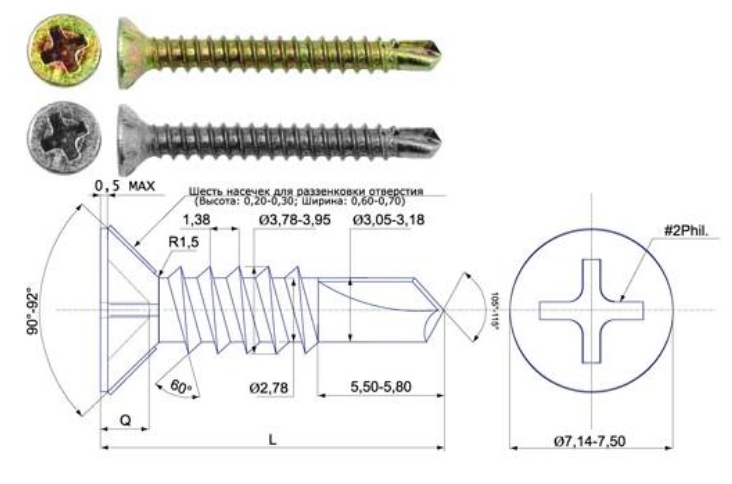

Крепежные элементы подразделяются на множество видов. Чаще всего идет разделение на «для металла» и «для дерева». Отличаются они друг от друга даже по внешнему виду. Разница состоит в шаре резьбы, то есть расстоянии между витками резьбы. Резьба саморезов для древа имеет большее расстояние между витками резьбы (у металла – меньшее расстояние).

Если спутать саморезы и закручивать саморез по дереву, например, в лист металла – то крепление или согнется или вообще поломается. Саморез по металлу в дереве же вообще не будет держаться, так как дерево не проникнет между витками и фактически не держится.

Что касается саморезов по металлу – то можно встретить 2 разновидности – со сверлом на кончике и без.

Диаметр сверла под саморез по дереву

Определить саморез для дерева достаточно легко – у него большое расстояние между витками (чем у самореза по металлу). Почему так? Причина довольно проста – дерево мене плотный материал, чем железо.

Такие шурупы могут быть разных цветов – черного, белого, золотого. Цвет на функциональность не влияет, то есть это не какая-то особая маркировка, а просто разные цвета для подбора крепежей «в тон». Конечно если у вас белая мебель – то лучше использовать белый саморез.

По цветам определить для чего этот саморез для дерева или металла невозможно, только по расстоянию резьбы.

Саморезы могут быть разной длины и выбирать нужно под свои задачи есть самые мелкие – чуть больше сантиметра длиной и есть длинные, больше 20 сантиметров длиной.

Черные саморезы обычно диаметром 3.5 и 4.2 миллиметра. А желтые — от 2.5 до 5.5 миллиметров.

Конечно, с мягкими породами дерева проблем не должно возникнуть, но с дубом или акацией могут возникнуть сложности (плюс не забывайте о том, что древо может расколоться). Поэтому чтоб не испортить всю конструкцию сначала лучше просверлить отверстие меньшего диаметра в материале. Шляпку нужно вровень утопить в материале (для этого заранее просверливают таким же диаметром что и шляпка углубление).

При небольшом диаметр самореза предварительное просверливание не обязательно, но если диаметр больше 4 миллиметров – то нужно просверливать заранее сверлом на 0.5 – 1 миллиметр меньше чем сам саморез.

Диаметр сверла под саморез по металлу

Если металл, который нужно просверлить или закрепить саморез в металле толщиной меньше 0,5 миллиметров – то проблем никаких, его даже не надо предварительно просверливать. Но если толщина металла больше, например 0.8 миллиметра или 1 миллиметр, то нужно сначала просверлить отверстие под установку самореза. Обычно зависит толщина просверливаемого отверстия от толщины материала. Если угадать с размером сверла, то потом саморез можно будет закрутить даже при помощи обычной отвертки.

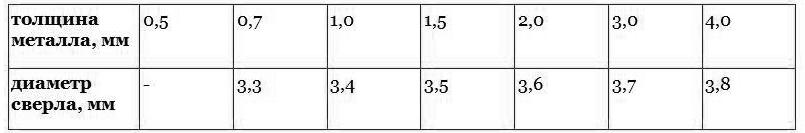

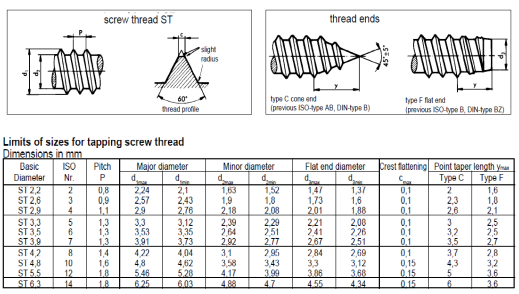

Ниже предоставлена таблица рекомендуемых диаметров сверл под определенную толщину металла.

Самый распространенный диаметр сверл – 3.4, остальные реже встречаются.

В случае с саморесами (+ прессшайба) до 1.5 мм толщины металла можно и не высверливать отверстие, а выше – без этого не обойтись, так как само сверло из самореза не справляется, от него почти нет толка.

Таблица соответствия диаметра сверл для острых саморезов и толщины металла

Данные таблицы могут много меняться из-за:

- Качества самого материала;

- Качество саморезов;

- Мощность шуруповерта;

- Какая надежность нужна для крепления.

Итак, в целом, если у вас толстое, плотное дерево или толстый лист металла, сначала нужно его просверливать (меньшего диаметра, чем диаметр самореза), а затем вкручивать.

Отличия саморезов и шурупов

ГОСТ 27017-86 определяет шуруп как крепежное изделие в форме стержня с наружной специальной резьбой, резьбовым коническим концом и головкой на другом конце, образующие резьбу в отверстии соединяемого деревянного или пластмассового изделия. Из этого определения становится ясно, что шуруп вворачивается в предварительно подготовленное отверстие и используется для крепления на деревянных или пластмассовых основах. Такие шурупы, изготавливаемые обычно из малоуглеродистых сталей (Ст1, Ст2, Ст3, 10кп), реже из коррозионностойких сталей без покрытия и из латуней, традиционно выпускались и выпускаются отечественной метизной промышленностью и поныне.

Однако уже давно на российском рынке появились крепежные изделия, которые по формальному определению соответствуют термину «шуруп», но имеют существенные отличия:

- принципиально усовершенствованы их основные конструктивные элементы: головки, резьбы на стержне, концы и шлицы;

- использованы высококачественные стали и сплавы с современными защитно-декоративными покрытиями.

В результате существенно расширились функциональные возможности этих изделий:

- стала возможна их установка без предварительного сверления отверстий, что существенно упрощает и ускоряет процесс монтажа закрепляемых изделий;

- расширился круг материалов, в которые можно устанавливать эти изделия: к дереву и пластмассе добавились стали, алюминиевые и медные сплавы, композиционные материалы, бетон, кирпич.

Столь значительные отличия новых изделий от шурупов потребовали появления специального термина. И такие изделия стали называть самонарезающими винтами, короче – саморезами.

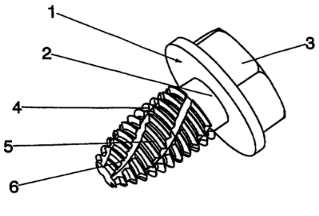

Основные конструктивные элементы шурупов или саморезов это:

- головка – часть крепежного изделия, имеющего стержень, служащая для передачи крутящего момента и образования опорной поверхности;

- шлиц – углубление специальной формы в торце головки, служащее для передачи крутящего момента от инструмента;

- стержень с резьбой;

- конец.

Основные типы головок саморезов и шурупов

Использование того или иного типа головки определяется условиями и особенностями монтажа. Наиболее часто употребляются следующие типы головок:

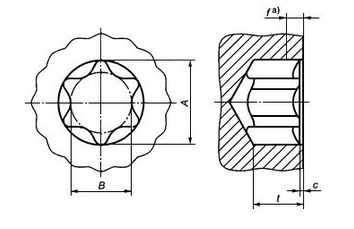

шестигранная – с плоской опорной поверхностью, выступающая над плоскостью установки; применяется в основном на шурупах больших размеров или при креплении к металлическим основам, то есть в случаях, когда требуется передача значительных крутящих моментов;

шестигранная – с плоской опорной поверхностью, выступающая над плоскостью установки; применяется в основном на шурупах больших размеров или при креплении к металлическим основам, то есть в случаях, когда требуется передача значительных крутящих моментов;

полукруглая – с плоской опорной поверхностью, выступающая над плоскостью установки;

полукруглая – с плоской опорной поверхностью, выступающая над плоскостью установки;

цилиндрическая со сферой, с плоской опорной поверхностью, выступающая над плоскостью установки;

цилиндрическая со сферой, с плоской опорной поверхностью, выступающая над плоскостью установки;

потайная – с конической опорной поверхностью, утапливающаяся в плоскость установки;

потайная – с конической опорной поверхностью, утапливающаяся в плоскость установки;

потайная – с конической опорной поверхностью и зенкующими кромками на ней, утапливающаяся в плоскость установки; зенкующие кромки подготавливают углубление под установку изделия «в потай»;

потайная – с конической опорной поверхностью и зенкующими кромками на ней, утапливающаяся в плоскость установки; зенкующие кромки подготавливают углубление под установку изделия «в потай»;

полупотайная – с конической опорной поверхностью, частично выступающая над плоскостью установки; часто используется в декоративных целях;

полупотайная – с конической опорной поверхностью, частично выступающая над плоскостью установки; часто используется в декоративных целях;

потайная рожковая – с вогнутой опорной поверхностью, утапливающаяся в плоскость установки; незаменима при креплении гипсокартонных плит, т.к. обеспечивает легкое и надежное заглубление самореза «в потай» без предварительной раззенковки;

потайная рожковая – с вогнутой опорной поверхностью, утапливающаяся в плоскость установки; незаменима при креплении гипсокартонных плит, т.к. обеспечивает легкое и надежное заглубление самореза «в потай» без предварительной раззенковки;

плоская с прессшайбой – с опорной поверхностью, выступающая над плоскостью установки;

плоская с прессшайбой – с опорной поверхностью, выступающая над плоскостью установки;

в виде колец и крючков разной конфигурации, выступающих за плоскость установки;

в виде колец и крючков разной конфигурации, выступающих за плоскость установки;

в виде стержня с метрической резьбой, выступающим за плоскость установки.

в виде стержня с метрической резьбой, выступающим за плоскость установки.

Основные типы шлицов саморезов

Существуют следующие типы шлицов саморезов:

прямой, наиболее традиционен, но в последнее время применяется все реже;

прямой, наиболее традиционен, но в последнее время применяется все реже; крестообразный Ph или H (Рhillips) вытеснил прямой шлиц и значительно ускорил процесс завинчивания;

крестообразный Ph или H (Рhillips) вытеснил прямой шлиц и значительно ускорил процесс завинчивания;- Читайте также: Детский телефон часы с сим

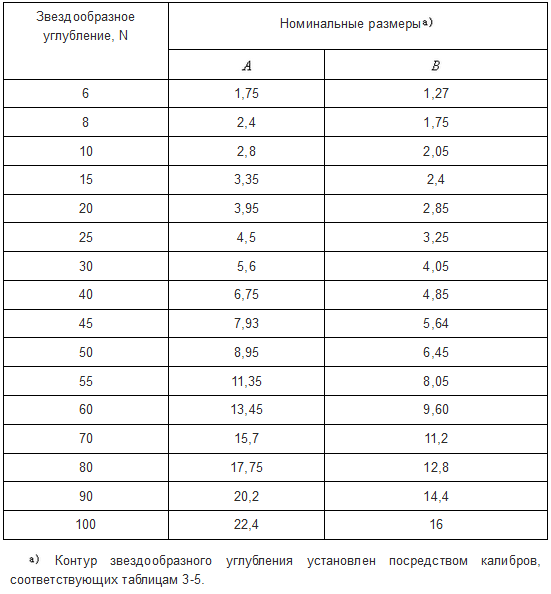

Основные размеры шлицов саморезов Phillips, Poz >

Каждый из основных типов шлицев также различается и по размерам. При этом для каждого типа шлица образуется стандартизованный и пронумерованный ряд:

- шлицы Phillips: Ph0, Ph1, Ph2, Ph3, Ph4;

- шлицы Pozidrive: Pz0, Pz1, Pz2 Pz3, Pz4;

- шлицы TORX: T (или TX) 2, 3, 4, 5, 6, 7, 8, 9, 10, 15, 20, 25, 27, 30, 40, 45, 50, 55, 60, 70, 80, 90, 100.

Иначе расположенные кромки шлица Pz образуют более устойчивое сцепление c инструментом, которое уменьшает его износ, снижает вероятность «срыва». Это дает возможность приложить большее крутящее усилие к инструменту.

Российская версия шлица TORX по ГОСТ Р ИСО 10664-2007 (размеры указаны в мм)

Для каждого типа шлица и его размера (номера) требуется строго соответствующий инструмент: отвертка или бита. В противном случае возможен быстрый износ или даже разрушение элементов привода.

Основные типы резьбы саморезов

В зависимости от того, какие материалы необходимо соединить, выбирают саморез с тем или другим типом резьбы. При этом учитываются следующие традиционные для резьб количественные характеристики:

Но кроме них существенное влияние на самонарезающие свойства изделия оказывает угол при вершине профиля резьбы α. Чем меньше указанный угол, тем легче закручивается изделие, легче формируется резьба в отверстии, выше самонарезающие свойства.

Традиционные шурупы, выпускаемые отечественной промышленностью (ГОСТ 1144 -80, ГОСТ 1145-80), имеют этот угол равным 60º, как у метрической резьбы.

Современные саморезы изготавливаются с углом α=45º и меньше. Особенно эффективны такие острые резьбы при установке изделий в сравнительно мягкие материалы: дерево, ДСП, пластик и т.п

Саморезы же, предназначенные для вворачивания в металл (DIN 7976, 7981…7983), изготавливаются с большими углами (в основном 60º) для повышения прочности нитки резьбы у основания профиля. Кроме того режущая кромка изделия подвергается специальной упрочняющей термообработке, что обеспечивает твердость на ней 450HV.

Саморезы по металлу относятся к высоко стандартизованным изделиям и их резьбы изготавливаются по стандартам ISO 1478, EN 2478, DIN 7970. В чертежно-конструкторской документации перед диаметром их резьбы ставятся буквы ST (SCREW THREADS).

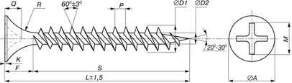

В таблице представлены основные размеры для острого (тип C) и притупленного (тип F) концов.

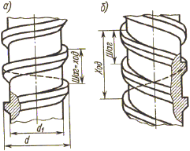

Для уменьшения времени закручивания в дерево, а также для предотвращения растрескивания древесины используются специальные насечки на резьбе, создающие дополнительные режущие кромки, и собственно волнообразная режущая кромка резьбы.

Основные типы концов саморезов

В зависимости от технологии установки, саморез следует выбирать с тем или иным концом. Наиболее распространены шурупы с традиционным острым концом, которые могут отличаться друг от друга величиной угла захода β. Понятно, что с его уменьшением облегчается внедрение стержня в материал, и увеличиваются самонарезающие свойства изделия.

У традиционных шурупов (по ГОСТ 1144-80, ГОСТ 1145-80, ГОСТ 1146-80) этот угол составляет 40 о .

У популярных саморезов по гипсокартону (т.н. «черных») он значительно меньше: 26…280.

У широко распространенных универсальных еще меньше: 20…300.

Для повышения самонарезающих свойств применяются специальные конструкции конца.

Наиболее эффективны в этом плане саморезы с буром (сверлоконечные). Они действуют при установке, как последовательно работающие сверло и саморез. Сперва сверло создает в материале основы отверстие, а затем в него вворачивается саморез. Таким образом, установка происходит как единая операция ввинчивания.

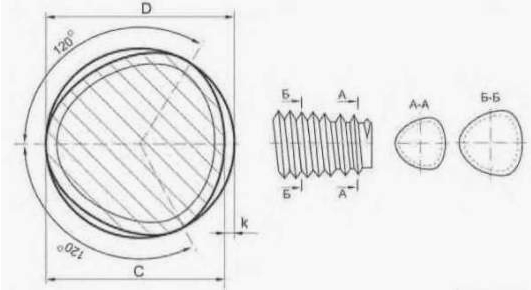

Резьбонарезающий винт имеет конец в виде метчика, которым он нарезает метрическую резьбу в предварительно высверленном отверстии.

Конец на трехгранном стержне с заходной часть и плавным сбегом резьбы характерен для так называемого резьбовыдавливающего винта. Его вворачивают в гладкое отверстие, в котором он сам раскатывают соответствующую резьбу. Это удобно при установке изделий в условиях односторонне доступом и существенно увеличивает плотность соединения, особенно с металлическим листом.

Конец сверлоконечного шурупа типа Flügel, предназначенного для крепления дерева к металлу, имеет специальные крылышки на переходной части от сверлильного острия к резьбе. Они проделывают отверстие в древесине и срезаются на металлической поверхности. Далее наружная резьба шурупа формирует в металле ответную резьбу.

Размеры саморезов и шурупов

Основными для шурупов и саморезов являются два размера: диаметр и длина.

За номинальный диаметр шурупа или самореза принимается диаметр окружности выступов его резьбы.

В настоящее время шурупы выпускаются следующих диаметров: 1.6, 2.0, 2.2, 2.5, 3.0 (2.9), 3.5, 3.8 (3.9), 4.0, 4.2, 4.5, 4.8, 5.0, 5.5, 6.0, 6.3, 7.0, 7.5, 8.0, 10.0, 12.0 мм.

При этом следует иметь в виду, что саморез того или иного типа вовсе не обязательно выпускается всех возможных диаметров. Наиболее широкий ряд производимых диаметров имеют универсальные саморезы, специализированные саморезы имеют более узкие размерные ряды.

Длина самореза или шурупа измеряется по разному для потайной и выпуклой головки изделия. Для потайной за номинальную длину принимается полная длина изделия, а для выпуклой – расстояние от опорной поверхности головки до конца самореза.

Длины шурупов и саморезов нормализованы и имеют одинаковый размерный ряд: 4.5, 6.5, 7, 10, 11, 12, 13, 14, 16, 18, 19, 20, 22, 25, 29, 30, 32, 35, 36, 38, 40, 41, 45, 50, 51, 55, 57, 60, 64, 66, 70, 76, 80, 89, 90, 100, 102, 120, 140, 160, 180, 200, 230, 250, 280, 300 мм. Для некоторых специализированных изделий могут применяться и другие длины. Естественно, что шурупы одного диаметра выпускаются с ограниченным рядом длин.

Выбор диаметра и длины шурупа определятся в первую очередь нагрузкой, которую должно выдерживать соединение, а кроме того размерами соединяемых деталей, материалом установки и другими факторами. При определении диаметра шурупа вворачиваемого в пластмассовый распорный дюбель следует ориентироваться на рекомендации производителя, приведенные в каталогах или на упаковке дюбелей. Дело в том, что с одной стороны, чем больше диаметр шурупа – тем прочнее соединение, но, с другой стороны, требуемый для установки крутящий момент при этом возрастает. И тогда могут быть превзойдены возможности инструмента или сорвана головка самореза.

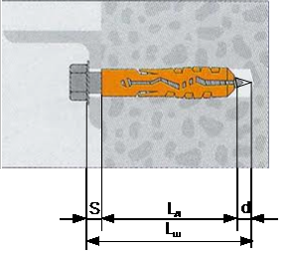

Длина шурупа (Lш) вычисляется как сумма номинальной длины дюбеля,(Lд) толщины прикрепляемой детали (S) и диаметра шурупа (d). Последнее слагаемое обеспечивает выход конца самореза из дюбеля.

Для классических шурупов (с углом на конце 40 0 ) этого достаточно, но для остроконечных саморезов длину требуемого шурупа необходимо увеличить, чтобы весь его наконечник вышел из дюбеля при закручивании.

Помогите разобраться, диаметры должны совпадать или нет?

![]()

Отверстие всегда должно быть немного меньше, что зависит от размера резьбы, и от материала. В большинстве случаев шурупы вообще закручиваются без сверления отверстия, но если необходимо придать большей аккуратности работе, или в местах где материал может треснуть, допускается сверление отверстий меньшего диаметра. Если сверло шесть миллиметров, то сверлить надо как максимум сверлом с диаметром в пять миллиметров. Но можно просверлить сверлом два или три миллиметра, и от этого ничего не изменится, только соединение будет крепче.

Надо учитывать, что шести миллиметровое сверло будет вращаться в отверстии, и оно в итоге получится чуть больше, и как раз этого будет достаточно, чтобы ослабить крепление шурупа.

“>

.</li>

</ul>

<div style=)