Принцип работы индукционного нагревателя заключается в разогреве электропроводящей металлической заготовки индуцированным в ней замкнутым вихревым током. В качестве индуктора в индукционном нагревателе выступает катушка с переменным током, предназначенная для создания переменного электромагнитного поля высокой частоты.

Переменное магнитное поле высокой частоты, в свою очередь, действует на электропроводящий материал, наводя в нем замкнутый ток высокой плотности, и тем самым разогревая заготовку вплоть до ее расплавления. Данное явление известно давно, и объяснимо со времен Майкла Фарадея, описавшего явление электромагнитной индукции еще в 1931 году.

Изменяющееся во времени магнитное поле наводит переменную ЭДС в проводнике, который оно при этом своими силовыми линиями пересекает. Таким проводником может в принципе быть обмотка трансформатора, сердечник трансформатора, или цельный кусок какого-нибудь металла.

Если ЭДС наводится в обмотке, то получается трансформатор или приемник, а если прямо в магнитопроводе или в накоротко замкнутой обмотке — получается индукционный нагрев магнитопровода или обмотки.

В некачественно спроектированном трансформаторе, например, нагрев сердечника токами Фуко был бы однозначно явлением вредным, но в индукционном нагревателе похожее явление служит для достижения полезной цели.

С точки зрения характера нагрузки, индукционный нагреватель с разогреваемой в нем проводящей заготовкой — это как трансформатор с закороченной вторичной обмоткой из одного витка. Поскольку сопротивление внутри заготовки крайне мало, то даже небольшого наведенного вихревого электрического поля достаточно, чтобы создать ток такой высокой плотности, чтобы его тепловое действие (см. Закон Джоуля-Ленца) оказалось бы очень выразительным и практичным.

Первая канальная печь такого рода появилась в Швеции в 1900 году, она питалась током частотой 50-60 Гц, применялась для канальной плавки стали, а металл подавался в тигель, расположенный на манер короткозамкнутого витка вторичной обмотки трансформатора. Проблема экономичности, разумеется, присутствовала, так как КПД был менее 50%.

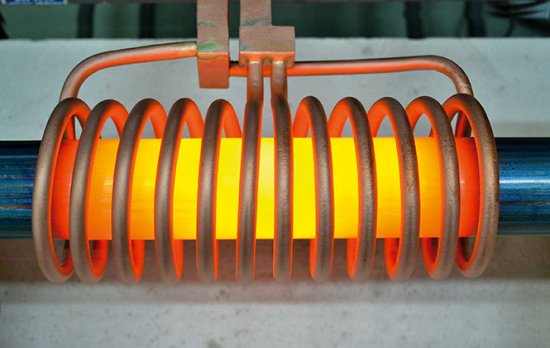

Сегодня индукционный нагреватель — это трансформатор без сердечника, состоящий из одного или нескольких витков относительно толстой медной трубки, по которой при помощи насоса пропускается охлаждающая жидкость системы активного охлаждения. В электропроводящее тело трубки, как в катушку индуктивности, подается переменный ток частотой от нескольких килогерц до единиц мегагерц, в зависимости от параметров обрабатываемого образца.

Дело в том, то при высоких частотах происходит вытеснение вихревого тока из нагреваемого самим вихревым током образца, так как магнитное поле этого самого вихревого тока вытесняет породивший себя ток на поверхность.

Это проявляется как скин-эффект, когда максимальная плотность тока оказывается в результате приходящейся на тонкий слой поверхности заготовки, и чем выше частота и ниже удельное электрическое сопротивление разогреваемого материала — тем скин-слой тоньше.

Для меди, например, на частоте 2 МГц скин-слой составляет всего четверть миллиметра! Это значит, что внутренние слои медной заготовки разогреваются не вихревыми токами непосредственно, а путем теплопроводности от тонкого наружного ее слоя. Тем не менее, эффективности технологии достаточно, чтобы получить быстрый разогрев или плавление практически любого электропроводящего материала.

Современные индукционные нагреватели строятся на основе колебательного контура (катушка-индуктор и батарея конденсаторов), питаемого резонансным инвертором на IGBT или MOSFET – транзисторах, позволяющих достичь рабочих частот до 300 кГц. Для более высоких частот применяют электронные лампы, которые позволяют достичь частот в 5 МГц и выше, например для плавки в ювелирном деле требуются довольно высокие частоты, так как размер заготовки очень мал. С целью повышения добротности рабочих контуров, прибегают к одному из двух путей: либо повышают частоту, либо увеличивают индуктивность контура, путем добавления в его конструкцию ферромагнитных вставок.

Индукционный нагрев (Induction Heating) — метод бесконтактного нагрева токами высокой частоты (англ. RFH — radio-frequency heating, нагрев волнами радиочастотного диапазона) электропроводящих материалов.

Индукционный нагрев – это нагревание материалов электрическими токами, которые индуцируются переменным магнитным полем. Следовательно – это нагрев изделий из проводящих материалов (проводников) магнитным полем индукторов (источников переменного магнитного поля). Индукционный нагрев проводится следующим образом. Электропроводящая (металлическая, графитовая) заготовка помещается в так называемый индуктор, представляющий собой один или несколько витков провода (чаще всего медного). В индукторе с помощью специального генератора наводятся мощные токи различной частоты (от десятка Гц до нескольких МГц), в результате чего вокруг индуктора возникает электромагнитное поле. Электромагнитное поле наводит в заготовке вихревые токи. Вихревые токи разогревают заготовку под действием джоулева тепла (см. закон Джоуля-Ленца).

Система «индуктор-заготовка» представляет собой бессердечниковый трансформатор, в котором индуктор является первичной обмоткой. Заготовка является вторичной обмоткой, замкнутой накоротко. Магнитный поток между обмотками замыкается по воздуху.

На высокой частоте вихревые токи вытесняются образованным ими же магнитным полем в тонкие поверхностные слои заготовки Δ (Поверхностный-эффект), в результате чего их плотность резко возрастает, и заготовка разогревается. Нижерасположенные слои металла прогреваются за счёт теплопроводности. Важен не ток, а большая плотность тока. В скин-слое Δ плотность тока уменьшается в e раз относительно плотности тока на поверхности заготовки, при этом в скин-слое выделяется 86,4 % тепла (от общего тепловыделения. Глубина скин-слоя зависит от частоты излучения: чем выше частота, тем тоньше скин-слой. Также она зависит от относительной магнитной проницаемости μ материала заготовки.

Для железа, кобальта, никеля и магнитных сплавов при температуре ниже точки Кюри μ имеет величину от нескольких сотен до десятков тысяч. Для остальных материалов (расплавы, цветные металлы, жидкие легкоплавкие эвтектики, графит, электролиты, электропроводящая керамика и т. д.) μ примерно равна единице.

Например, при частоте 2 МГц глубина скин-слоя для меди около 0,25 мм, для железа ≈ 0,001 мм.

Индуктор сильно нагревается во время работы, так как сам поглощает собственное излучение. К тому же он поглощает тепловое излучение от раскалённой заготовки. Делают индукторы из медных трубок, охлаждаемых водой. Вода подаётся отсасыванием — этим обеспечивается безопасность в случае прожога или иной разгерметизации индуктора.

Применение:

Сверхчистая бесконтактная плавка, пайка и сварка металла.

Получение опытных образцов сплавов.

Гибка и термообработка деталей машин.

Ювелирное дело.

Обработка мелких деталей, которые могут повредиться при газопламенном или дуговом нагреве.

Поверхностная закалка.

Закалка и термообработка деталей сложной формы.

Обеззараживание медицинского инструмента.

Высокоскоростной разогрев или плавление любого электропроводящего материала.

Возможен нагрев в атмосфере защитного газа, в окислительной (или восстановительной) среде, в непроводящей жидкости, в вакууме.

Нагрев через стенки защитной камеры, изготовленной из стекла, цемента, пластмасс, дерева — эти материалы очень слабо поглощают электромагнитное излучение и остаются холодными при работе установки. Нагревается только электропроводящий материал — металл (в том числе расплавленный), углерод, проводящая керамика, электролиты, жидкие металлы и т. п.

За счёт возникающих МГД усилий происходит интенсивное перемешивание жидкого металла, вплоть до удержания его в подвешенном состоянии в воздухе или защитном газе — так получают сверхчистые сплавы в небольших количествах (левитационная плавка, плавка в электромагнитном тигле).

Поскольку разогрев ведётся посредством электромагнитного излучения, отсутствует загрязнение заготовки продуктами горения факела в случае газопламенного нагрева, или материалом электрода в случае дугового нагрева. Помещение образцов в атмосферу инертного газа и высокая скорость нагрева позволят ликвидировать окалинообразование.

Удобство эксплуатации за счёт небольшого размера индуктора.

Индуктор можно изготовить особой формы — это позволит равномерно прогревать по всей поверхности детали сложной конфигурации, не приводя к их короблению или локальному непрогреву.

Легко провести местный и избирательный нагрев.

Так как наиболее интенсивно разогрев идет в тонких верхних слоях заготовки, а нижележащие слои прогреваются более мягко за счёт теплопроводности, метод является идеальным для проведения поверхностной закалки деталей (сердцевина при этом остаётся вязкой).

Лёгкая автоматизация оборудования — циклов нагрева и охлаждения, регулировка и удерживание температуры, подача и съём заготовок.

Установки индукционного нагрева:

На установках с рабочей частотой до 300 кГц используют инверторы на IGBT-сборках или MOSFET-транзисторах. Такие установки предназначены для разогрева крупных деталей. Для разогрева мелких деталей используются высокие частоты (до 5 МГц, диапазон средних и коротких волн), установки высокой частоты строятся на электронных лампах.

Также для разогрева мелких деталей строятся установки повышенной частоты на MOSFET-транзисторах на рабочие частоты до 1,7 МГц. Управление транзисторами и их защита на повышенных частотах представляет определённые трудности, поэтому установки повышенной частоты пока ещё достаточно дороги.

Индуктор для нагрева мелких деталей имеет небольшие размеры и небольшую индуктивность, что приводит к уменьшению добротности рабочего колебательного контура на низких частотах и снижению КПД, а также представляет опасность для задающего генератора (добротность колебательного контура пропорциональна L/C, колебательный контур с низкой добротностью слишком хорошо «накачивается» энергией, образует короткое замыкание по индуктору и выводит из строя задающий генератор). Для повышения добротности колебательного контура используют два пути:

– повышение рабочей частоты, что приводит к усложнению и удорожанию установки;

– применение ферромагнитных вставок в индукторе; обклеивание индуктора панельками из ферромагнитного материала.

Так как наиболее эффективно индуктор работает на высоких частотах, промышленное применение индукционный нагрев получил после разработки и начала производства мощных генераторных ламп. До первой мировой войны индукционный нагрев имел ограниченное применение. В качестве генераторов тогда использовали машинные генераторы повышенной частоты (работы В. П. Вологдина) или искровые разрядные установки.

Схема генератора может быть в принципе любой (мультивибратор, RC-генератор, генератор с независимым возбуждением, различные релаксационные генераторы), работающей на нагрузку в виде катушки-индуктора и обладающей достаточной мощностью. Необходимо также, чтобы частота колебаний была достаточно высока.

Например, чтобы «перерезать» за несколько секунд стальную проволоку диаметром 4 мм, необходима колебательная мощность не менее 2 кВт при частоте не менее 300 кГц.

Выбирают схему по следующим критериям: надёжность; стабильность колебаний; стабильность выделяемой в заготовке мощности; простота изготовления; удобство настройки; минимальное количество деталей для уменьшения стоимости; применение деталей, в сумме дающих уменьшение массы и габаритов, и др.

На протяжении многих десятилетий в качестве генератора высокочастотных колебаний применялась индуктивная трёхточка (генератор Хартли, генератор с автотрансформаторной обратной связью, схема на индуктивном делителе контурного напряжения). Это самовозбуждающаяся схема параллельного питания анода и частотно-избирательной цепью, выполненной на колебательном контуре. Она успешно использовалась и продолжает использоваться в лабораториях, ювелирных мастерских, на промышленных предприятиях, а также в любительской практике. К примеру, во время второй мировой войны на таких установках проводили поверхностную закалку катков танка Т-34.

Недостатки трёх точки:

Низкий кпд (менее 40 % при применении лампы).

Сильное отклонение частоты в момент нагрева заготовок из магнитных материалов выше точки Кюри (≈700С) (изменяется μ), что изменяет глубину скин-слоя и непредсказуемо изменяет режим термообработки. При термообработке ответственных деталей это может быть недопустимо. Также мощные твч-установки должны работать в узком диапазоне разрешённых Россвязьохранкультурой частот, поскольку при плохом экранировании являются фактически радиопередатчиками и могут оказывать помехи телерадиовещанию, береговым и спасательным службам.

При смене заготовок (например, более мелкой на более крупную) изменяется индуктивность системы индуктор-заготовка, что также приводит к изменению частоты и глубины скин-слоя.

При смене одновитковых индукторов на многовитковые, на более крупные или более малогабаритные частота также изменяется.

Под руководством Бабата, Лозинского и других учёных были разработаны двух- и трёхконтурные схемы генераторов, имеющих более высокий кпд (до 70 %), а также лучше удерживающие рабочую частоту. Принцип их действия состоит в следующем. За счёт применения связанных контуров и ослабления связи между ними, изменение индуктивности рабочего контура не влечёт сильного изменения частоты частотозадающего контура. По такому же принципу конструируются радиопередатчики.

Недостаток многоконтурных систем — повышенная сложность и возникновение паразитных колебаний УКВ-диапазона, которые бесполезно рассеивают мощность и выводят из строя элементы установки. Также такие установки склонны к затягиванию колебаний — самопроизвольному переходу генератора с одной из резонансных частот на другую.

Современные твч-генераторы — это инверторы на IGBT-сборках или мощных MOSFET-транзисторах, обычно выполненные по схеме мост или полумост. Работают на частотах до 500 кГц. Затворы транзисторов открываются с помощью микроконтроллерной системы управления. Система управления в зависимости от поставленной задачи позволяет автоматически удерживать

а) постоянную частоту

б) постоянную мощность, выделяемую в заготовке

в) максимально высокий КПД.

Например, при нагреве магнитного материала выше точки Кюри толщина скин-слоя резко увеличивается, плотность тока падает, и заготовка начинает греться хуже. Также пропадают магнитные свойства материала и прекращается процесс перемагничивания – заготовка начинает греться хуже, сопротивление нагрузки скачкообразно уменьшается – это может привести к "разносу" генератора и выходу его из строя. Система управления отслеживает переход через точку Кюри и автоматически повышает частоту при скачкообразном уменьшении нагрузки (либо уменьшает мощность).

Индуктор по возможности необходимо располагать как можно ближе к заготовке. Это не только увеличивает плотность электромагнитного поля вблизи заготовки (пропорционально квадрату расстояния), но и увеличивает коэффициент мощности Cos(φ).

Увеличение частоты резко уменьшает коэффициент мощности (пропорционально кубу частоты).

При нагреве магнитных материалов дополнительное тепло также выделяется за счет перемагничивания, их нагрев до точки Кюри идет намного эффективнее.

При расчёте индуктора необходимо учитывать индуктивность подводящих к индуктору шин, которая может быть намного больше индуктивности самого индуктора (если индуктор выполнен в виде одного витка небольшого диаметра или даже части витка — дуги).

Имеются два случая резонанса в колебательных контурах: резонанс напряжений и резонанс токов.

Параллельный колебательный контур – резонанс токов.

В этом случае на катушке и на конденсаторе напряжение такое же, как у генератора. При резонансе, сопротивление контура между точками разветвления становится максимальным, а ток (I общ) через сопротивление нагрузки Rн будет минимальным (ток внутри контура I-1л и I-2с больше чем ток генератора).

В идеальном случае полное сопротивление контура равно бесконечности – схема не потребляет тока от источника. При изменение частоты генератора в любую сторону от резонансной частоты полное сопротивление контура уменьшается и линейный ток (I общ) возрастает.

Последовательный колебательный контур – резонанс напряжений.

Главной чертой последовательного резонансного контура является то, что его полное сопротивление минимально при резонансе. (ZL + ZC – минимум). При настройке частоты на величину, превышающую или лежащую ниже резонансной частоты, полное сопротивление возрастает.

Вывод:

В параллельном контуре при резонансе ток через выводы контура равен 0, а напряжение максимально.

В последовательном контуре наоборот – напряжение стремится к нулю, а ток максимален.

Сегодня индукционные теплогенераторы применяются довольно широко. В сравнении с традиционными отопительными котлами, они отличаются более высоким КПД. Кроме этого, применение индукционного нагревателя воды позволяет снизить расходы на электроэнергию. Так как заводские модели агрегатов этого типа имеют высокую стоимость, владельцы частных домов часто решают собрать аппарат самостоятельно.

Сегодня индукционные теплогенераторы применяются довольно широко. В сравнении с традиционными отопительными котлами, они отличаются более высоким КПД. Кроме этого, применение индукционного нагревателя воды позволяет снизить расходы на электроэнергию. Так как заводские модели агрегатов этого типа имеют высокую стоимость, владельцы частных домов часто решают собрать аппарат самостоятельно.

Идея изготовить самодельный водонагреватель индукционного типа кажется весьма привлекательной. Такой агрегат практически не уступает в эффективности фабричным моделям, но обойдется владельцу дома в значительно меньшую сумму. Чтобы сделать индукционный нагреватель своими руками, потребуется три основных элемента:

- Генератор.

- Нагревательный элемент.

- Индуктор.

Генератор необходим для получения переменного электрического тока высокой частоты из стандартной домашней сети. В роли индуктора используется катушка, изготовленная из медной проволоки. Задача этого элемента конструкции состоит в генерации магнитного поля. Для изготовления нагревателя используется предмет из металла, способного поглощать теплоэнергию под воздействием магнитного поля.

Генератор необходим для получения переменного электрического тока высокой частоты из стандартной домашней сети. В роли индуктора используется катушка, изготовленная из медной проволоки. Задача этого элемента конструкции состоит в генерации магнитного поля. Для изготовления нагревателя используется предмет из металла, способного поглощать теплоэнергию под воздействием магнитного поля.

Если все эти элементы правильно соединены, то получится мощный электронагреватель, способный обеспечить нагрев жидкого теплоносителя для отопления строения. Благодаря генератору, электроток с требуемыми показателями поступает на индуктор. Это приводит к появлению на витках катушки магнитного вихревого поля.

Особенность этого поля заключается в способности изменять направление электромагнитных волн при высоких частотах. Если в него поместить металлический предмет, то он начинает нагреваться. Ввиду отсутствия контакта, при переходе энергии из одного вида в другой потери будут минимальными. Поэтому собранный своими руками котел индукционного типа обладает высоким КПД.

Чтобы нагреть теплоноситель, достаточно обеспечить его контакт с металлическим нагревателем, например, трубкой. Именно так работает проточный нагреватель. Так как вода одновременно охлаждает агрегат, то его срок службы значительно увеличивается.

Разобравшись с принципом работы индукционного нагревателя, можно рассмотреть его положительные и отрицательные стороны. Учитывая высокую популярность теплогенераторов этого типа, можно предположить, что преимуществ у него значительно больше, чем недостатков. Среди наиболее значимых плюсов можно выделить:

Простота конструкции.

Простота конструкции.- Высокий показатель КПД.

- Длительный срок эксплуатации.

- Небольшие риски поломки устройства.

- Существенная экономия электроэнергии.

Так как показатель производительности индукционного котла находится в широком диапазоне, то можно без особых проблем подобрать агрегат под конкретную систему обогрева здания. Эти устройства способны быстро нагревать теплоноситель до заданной температуры, что сделало их достойным конкурентом традиционным котлам.

Во время работы индукционного нагревателя наблюдается небольшая вибрация, благодаря которой с труб стряхивается накипь. В результате можно реже проводить чистку агрегата. Так как теплоноситель находится в постоянном контакте с нагревательным элементом, то риски его выхода из строя сравнительно малы.

Если во время монтажа индукционного котла не было допущено ошибок, то протечки практически исключены. Этот связано с бесконтактной передачей теплоэнергии нагревателю. Использование индукционной технологии нагрева воды позволяет довести его практически до газообразного состояния. Таким образом достигается эффективное движение воды по трубам, и в некоторых ситуациях можно даже обойтись без использования циркуляционных насосных установок.

К сожалению, идеальных устройств сегодня не существует. Вместе с большим количеством преимуществ, индукционные нагреватели имеют и ряд недостатков. Так как для работы агрегата требуется электроэнергия, то в регионах с частыми перебоями в подаче электричества он не сможет работать с максимальной эффективностью. При перегреве теплоносителя резко возрастает давление в системе и трубы может разорвать. Чтобы этого избежать, индукционный нагреватель нужно оснастить устройством аварийного отключения.

В зависимости от потребностей, можно самостоятельно изготовить индукционный нагреватель различной мощности. Это может быть не только котел для отопительной системы, но и устройство, предназначенное для работы от напряжения в 12 В.

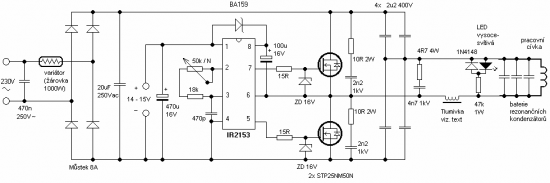

Такое устройство состоит из двух основных элементов – генератора и катушки с низким показателем индуктивности. Простой электронагреватель будет работать от питающего напряжения в 12в. Самовозбуждающийся генератор передает импульсы на индуктор, в котором возникает магнитное поле с частотой около 35 кГц. При помещении в центр катушки металлического предмета, он начнет нагреваться. В домашних условиях этот аппарат можно использовать для бесконтактной сварки, точечного прогрева материала, а также закалить детали из металла.

Такое устройство состоит из двух основных элементов – генератора и катушки с низким показателем индуктивности. Простой электронагреватель будет работать от питающего напряжения в 12в. Самовозбуждающийся генератор передает импульсы на индуктор, в котором возникает магнитное поле с частотой около 35 кГц. При помещении в центр катушки металлического предмета, он начнет нагреваться. В домашних условиях этот аппарат можно использовать для бесконтактной сварки, точечного прогрева материала, а также закалить детали из металла.

Собрать такой индуктор по схеме своими руками довольно легко, так как там указаны все необходимые радиодетали.

Вместо диодов Шоттки можно использовать другие. Основными требованиями к этим деталям является рабочий ток 1 А и достаточное быстродействие. Изготовить своими руками индукционную катушку несложно – достаточно сделать 10 витков с отводом от центра. Чем больше толщина используемой проволоки, тем лучше.

В промышленных агрегатах в роли нагревателя используются железные трубы. Однако в домашних условиях будет довольно сложно получить достаточную мощность для нагрева таких элементов. Впрочем, особого смысла в этом и нет. Так как индуктор может разогреть любой металл, то самодельный нагреватель можно модифицировать. Корпусом для агрегата может стать толстостенная пластиковая труба, материал которой способен выдерживать сильный нагрев.

В промышленных агрегатах в роли нагревателя используются железные трубы. Однако в домашних условиях будет довольно сложно получить достаточную мощность для нагрева таких элементов. Впрочем, особого смысла в этом и нет. Так как индуктор может разогреть любой металл, то самодельный нагреватель можно модифицировать. Корпусом для агрегата может стать толстостенная пластиковая труба, материал которой способен выдерживать сильный нагрев.

Ее длина может составлять около 1 м, а внутренний диаметр равен 50—80 мм. Для подключения агрегата к отопительному контуру необходимо установить переходники. Монтируются эти устройства в верхней и нижней части корпуса. Нижняя часть пластиковой трубы закрывается решеткой, после чего внутренняя полость корпуса заполняется небольшими частичками железа.

При выборе материала для изготовления наполнителя следует обратить внимание на показатель магнитного сопротивления. Чем он выше, тем активнее будет нагреваться материал. Защитная решетка, установленная в нижней части корпуса, подбирается в зависимости от размера частиц наполнителя. Когда внутренняя полость корпуса будет заполнена, необходимо закрыть его сверху решеткой.

Индукционная катушка наматывается непосредственно на корпус нагревательного элемента. Исходя из практического опыта, для создания эффективного агрегата количество витков должно составлять минимум 90. Также следует помнить, что между витками не должно быть зазора. Если игнорировать это требование, при работе может наблюдаться шум. Что касается материала обмотки, то достаточно использовать изолированный проводник сечением от 1 до 1,5 мм 2 .

Нагревательный элемент необходимо монтировать так, чтобы его нижняя часть была подключена к обратке. В качестве генератора проще всего использовать инвертор от старого сварочного аппарата. Основным требованием здесь является возможность регулировки силы тока от минимального уровня в 10 А. Остается соединить катушку с инвертором и подать на него питающее напряжение. Сразу после этого агрегат начнет работать.

Нагревательный элемент необходимо монтировать так, чтобы его нижняя часть была подключена к обратке. В качестве генератора проще всего использовать инвертор от старого сварочного аппарата. Основным требованием здесь является возможность регулировки силы тока от минимального уровня в 10 А. Остается соединить катушку с инвертором и подать на него питающее напряжение. Сразу после этого агрегат начнет работать.

Во время разработки самодельного устройства важно помнить о его безопасной эксплуатации. Чтобы избежать проблем, стоит приобрести специальные средства аварийного отключения. А промышленные изделия и так оснащены серьезными средствами защиты.