Содержание

Для работы с различными материалами в гараже требуется специальное рабочее место. Обычный стол не подходит для выполнения большей части работ по причине хрупкой конструкции и неподходящего материала. Поставив верстак в гараж, удастся выполнять обработку различных материалов и организовать рабочее пространство, сделав его более функциональным.

Для чего в гараже нужен верстак

Правильно сооруженный гаражный верстак выполняет несколько функций. В частности:

- Поверхность верстака выступает в роли рабочего стола для выполнения повседневных работ и обработки материалов.

- Встроенные шкафы можно использовать для хранения подручных инструментов.

- Слесарная разновидность конструкции подходит для заточки и шлифования крупногабаритных металлических изделий.

Основные разновидности

Все конструкции подразделяются на столярные и слесарные. Отличия заключаются в используемых материалах, вариативности применения и типе каркаса (складной или цельный). Столярный гаражный верстак конструируется на основе металлического либо деревянного каркаса, который может быть прямым либо угловым. Столешница изготавливается только из древесины.

На данной поверхности не рекомендуется работать с металлическими изделиями, поскольку на ней могут остаться тяжело смываемые следы от машинного масла. Кроме того, металлическая стружка повредит рабочее место, из-за чего сократится срок эксплуатации.

Слесарная разновидность является универсальным вариантом. Столешница изготавливается из металла и подходит для обработки деталей из любых материалов. На поверхности верстака разрешается проводить распил, заточку, шлифование и другие виды работ. Конструкция является более устойчивой даже при откидной столешнице.

Необходимые инструменты и материалы для создания конструкции

Любую разновидность верстака возможно собрать самостоятельно. Ручная сборка позволяет подогнать размеры и другие параметры с учетом свободного пространства и собственных предпочтений. Для создания конструкции потребуются следующие инструменты:

- болгарка со шлифовальным диском и кругом для резки по металлу;

- шуруповерт, дрель;

- рулетка и уровень для проведения замеров;

- электрический лобзик для работы с фанерными листами;

- сварочный аппарат и электроды.

В базовый перечень необходимых материалов входят: уголки толщиной 4 мм, листы из стали, фанера, шурупы, анкерные болты, деревянные доски, саморезы, краска по дереву и металлу. Габариты материалов подбираются с учетом размеров гаража.

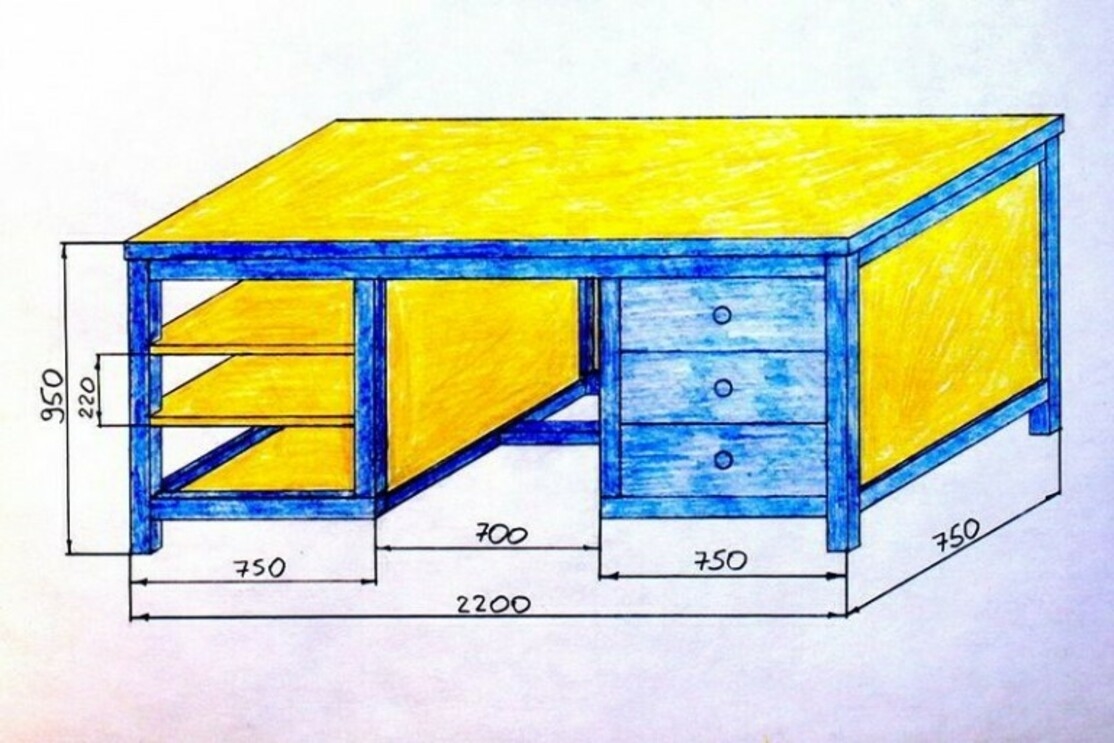

Чертежи и оптимальные размеры

Чтобы обеспечить удобство работы на верстаке, рекомендуется придерживаться стандартных размеров, но при этом важно учесть индивидуальные потребности. Для этого необходимо предварительно подготовить чертежи и схемы, на которых будут обозначены точные показатели, включая следующие:

- Длина. Зависит от деятельности собственника гаража и наличия пространства. Усредненный показатель составляет около 2 м.

- Ширина. Располагая самодельный верстак рядом со стеной, необходимо предусмотреть возможность дотянуться до всех инструментов на полке и в тумбочке. Не следует делать ширину более 0,6 м, если верстак установлен вплотную к стене.

- Высота. Показатель высоты определяется в индивидуальном порядке и зависит от роста человека. Стандартный показатель составляет 0,8-1 м, но этого может оказаться недостаточным для работы в стоячем положении.

Если конструкция изначально разрабатывается для стоячей позы, но иногда приходится работать сидя, стоит дополнительно подготовить деревянную подставку, на которую можно будет поставить стул. Также при определении габаритов рекомендуется оставить на одной из сторон столешницы место для крепления электрического режущего и шлифовального инструмента. Чтобы зафиксировать оборудование, необходимо оставить выступ края рабочего стола за каркас на 0,2-0,3 м.

Построение верстака своими руками

Несмотря на возможность приобрести готовую конструкцию, многие владельцы гаражей предпочитают самостоятельно создавать рабочее пространство. Собирая верстак своими руками, удается сделать индивидуальную конфигурацию конструкции.

Из металла

Металлическая конструкция отличается высокой надежностью и способностью выдерживать тяжелую нагрузку. Для сбора верстака требуется:

- Изготовить из стального уголка 4 опоры и с помощью сварки соединить их с ножками. Провести аналогичное действие с нижней частью для придания дополнительной жесткости и устойчивости.

- Приварить дополнительные стойки, если требуется установить ящики для хранения оборудования и материалов.

- Уложить на каркас обрезные доски и плотно скрепить их между собой. Для этого по периметру каркаса закручивают болты.

- После фиксации столешницы обшить ее поверхность металлом. Подходящим материалом для обшивки является оцинкованное железо. Соответствующий по габаритам лист металла крепят на столешнице саморезами.

Из дерева

Создание деревянного верстака начинается с подготовки каркаса с учетом заранее определенных габаритов. Для этого брус пилят на несколько частей, сделав по 4 стойки и балки, а также 5 поперечных распорок. Подготовив детали, необходимо следовать пошаговой инструкции:

- горизонтальными балками из древесины соединить ножки верстака;

- зафиксировать столешницу брусом и скрепить все детали саморезами и уголками из стали;

- верхнюю часть конструкции промазать столярным клеем для придания прочности;

- провести шлифование электродрелью с наждачной насадкой;

- обработать получившуюся конструкцию из древесины защитным лаком, чтобы предотвратить последующую деформацию.

После сбора конструкции допускается закрепить ножки при помощи металлических уголков. Это позволит придать готовому верстаку дополнительную устойчивость.

Верстак является одним из наиболее важных и необходимых устройств в гараже. На рынке есть множество их разновидностей, но можно собрать конструкцию самостоятельно своими руками. В качестве основы для неё чаще всего используется металл, который отличается надёжностью и долговечностью.

Чертежи и размеры

Чтобы собрать качественный верстак для гаража, необходимо изначально определиться с его габаритами. При составлении чертежа особенное внимание следует уделить высоте столешницы. Оптимальным вариантом этого показателя является расстояние от локтевого сгиба стоящего прямо человека до пола.

Не следует делать слишком большую ширину. Это связано с ограниченными размерами гаража и необходимостью часто работать, когда внутри помещения стоит автомобиль. Потребуется место для прохода людей, поэтому оптимальная ширина конструкции варьирует в пределах от 50 до 80 см.

Материалы и инструменты

Для того чтобы собрать верстак в гараж своими руками, потребуются такие инструменты, как:

- сварочный аппарат с электродами;

- уровень;

- шуруповёрт;

- дрель;

- болгарка, оборудованная шлифовальным диском и кругом для резки металла;

- рулетка;

- электрический лобзик, предназначенный для раскроя фанерных листов.

Следует также использовать защитные приспособления и спецодежду. Для выполнения процедуры потребуются следующие материалы:

- квадратная труба 6Х4 см, длиной в 24 м и толщиной в 2 мм;

- полоска стали шириной в 4 мм, длиной в 8 м, толщиной 4 мм;

- лист стали для держателей ящиков толщиной в 2 мм;

- фанерный лист толщиной в 1,5 см;

- шурупы;

- анкерные болты;

- уголки 5Х5 см, длиной в 6,4 м и толщиной в 4 мм;

- уголки 4Х4 см, длиной в 6,75 м и толщиной в 4 мм;

- лист стали для столешницы 2,2Х0,75 м, толщиной в 2 мм;

- деревянные доски толщиной в 5 см;

- направляющие для ящиков в столе;

- саморезы по металлу;

- краска по металлу и дереву.

Инструкция по изготовлению

Верстак, который будет сконструирован из указанных материалов, обладает длиной в 2,2 м и шириной в 75 см. Такие внушительные габариты позволят расположить в углах стола тиски, наждак и прочий инструментарий.

Сборка основы

Конструирование каркаса верстака проводят по следующему алгоритму:

- Раскраивают материал на составные частицы. Профильная труба необходима для того, чтобы сформировать основу. Уголок из стали требуется для создания ребёр, придающих механизму прочности. Его разделяют на несколько частей, после чего на нём собирается силовая основа. Она пригодится в изготовлении окантовки для столешницы. На неё впоследствии сверху поместят доски. Для того чтобы сконструировать направляющие, на которых будут зафиксированы боковые панели, требуется использовать стальную полоску. Она пригодится в качестве основы кронштейнов, которыми скрепятся фанера и коробки. Ящики стола выполняются из фанерных листов.

- После этого переходят к свариванию силовой основы устройства. Процедура начинается с соединения частей столешницы — двух труб по 220 см и двух по 75 см. Каркас требуется сварить таким образом, чтобы сверху на него поместить ещё одну основу, которая бы состояла из уголков. Внутрь неё укладываются доски от столешницы. Для того чтобы провести армирование столешницы, необходимо наварить ещё ряд труб из стали через каждые 40 см. Они нужны для выполнения функций рёбер прочности.

- Следующим этапом в сборке верстака является приваривание по его краям четырёх боковых ножек. Длина каждой из них составляет 90 см. Для того чтобы конструкция стала более крепкой, необходимо приварить силовые промежутки между ножками устройства.

- После этого базовую основу следует считать законченноц и переходят к свариванию конструкции для коробок. В этом случае используют трубы из стали, на основе которых делают каркасы квадратной формы. Их необходимо приварить к столешнице с обеих боков стола. За счёт наличия продольных рёбер прочности происходит их укрепление.

- Затем начинают изготавливать основу для столешницы. Для этого потребуются четыре уголка из стали. Длина двух из них составляет 220 см, а длина двух остальных – 75 см. Необходимо так сварить эту конструкцию, чтобы внутри неё размещались деревянные доски.

- Каркас на основе уголка помещается на основу из труб, после чего приваривается. В результате должна получиться столешница усиленного типа. Высота её составляет 8 см, а внутри устройства находятся рёбра жёсткости.

- Заключительный этап в конструировании верстака из металла состоит в сваривании панельной обрешётки, на которую закрепится инструмент. В этом случае требуется один уголок из металла, длина которого составляет 220 см, и ещё четыре уголка с длиной в 95 см. Два из этих элементов фиксируются на боковых частях конструкции, а ещё два располагаются в центре. Они необходимы для общего укрепления устройства. Панель для инструментов фиксируется к столешнице путём приваривания.

- Основа, выполненная из труб и уголков, полностью готова. Эту конструкцию необходимо усилить. К боковым частям стола привариваются кронштейны, нарезаемые из полосы стали. Количество этих деталей равняется 24.

- В центральной части всех кронштейнов необходимо просверлить по одному сквозному отверстию. Они нужны для того, чтобы прикрепить задние и боковые стенки фанерного стола к металлической основе верстака.

Сборка ящиков для стола

Данный процесс состоит из следующих этапов:

- Фанерный лист необходимо нарезать на заготовки, которые соединяются между собой с использованием шурупов. Количество изготовленных коробок должно варьировать в зависимости от того, какие именно инструменты планируется хранить внутри них. Для мелких деталей потребуется около трёх ящиков, тогда как для хранения запчастей крупных габаритов хватит и двух ящиков. Их допускается расположить как по обеим сторонам стола, так и сконструировать выдвижные конструкции на одной стороне, а с другого бока разместить обычные полки открытого типа.

- По завершении сборки шуфлядок необходимо между боковыми частями отделов приварить металлические полосы для коробок, оборудованные специальными отверстиями. С внутренней стороны к этим дырочкам будут фиксироваться салазки для направляющих коробок.

- Следом за этим в основу столешницы начинают укладывать доски. Толщина их должна составлять 50 мм. Деревянный материал требуется раскроить на различные заготовки необходимой длины. Если в наличии имеются длинные доски, то потребуются три заготовки длиной в 219 см и шириной в 24,5 см. Если есть только короткие доски, делают такие заготовки, которые можно расположить поперёк стола. С этой целью древесину шириной в 20,5 см измельчают на десять заготовок, длина которых составляет 74 см.

Завершающие работы

После сборки ящиков выполняют следующие шаги:

- Перед тем как древесина будет размещена внутри основы стола, её необходимо тщательно обработать антисептическим препаратом. Это позволит защитить заготовки от порчи жуками и другими вредными насекомыми, а также от гниения.

- Важным этапом в конструировании верстака является покраска всех металлических элементов. Данная процедура применяется для того, чтобы предохранить устройство от повреждения ржавчиной. Предпочтительнее использовать антикоррозийную атмосферостойкую разновидность покрытия. Особенное внимание необходимо уделить сварочным швам.

- Если на поверхности механизма имеются неровности и капли металла, их нужно основательно зачистить, прежде чем переходить к покраске. С этой целью применяют угловую шлифовальную машинку, снабжённую диском для обработки металла.

- Устройству дают время на то, чтобы высохла краска, после на столешницу начинают укладывать доски. Не следует слишком сильно прижимать их друг к другу внутри основы. Причиной этого является способность дерева усыхать и расширяться после смены влажности и температурных условий. Между заготовками необходимо сохранить зазор шириной в несколько миллиметров.

- Поверхность досок предварительно зашлифовывают. Это поможет уложить лист из металла поверх дерева. Вдоль всего периметра стола необходимо зафиксировать доски на каркасе с использованием саморезов.

- После этого начинают крепить верхний лист из стали. Допускается приварить его к столешнице, но внутри устройства расположены деревянные заготовки, и есть риск того, что они воспламенятся от искры. Поэтому в целях безопасности лист крепится к деревянным доскам при помощи скрытых саморезов.

- Перед этим необходимо обработать металлические поверхности средством для преобразования ржавчины. Такой укрывной материал внешне напоминает лакокрасочное прозрачное покрытие. Оно имеет способность быстро восстанавливаться и предотвращает развитие коррозии.

- Стальную столешницу можно покрасить той же самой, которая использовалась для покраски каркаса. Это улучшит эстетический вид устройства, но через какое-то время краска начнёт царапаться.

- На направляющие устанавливают собранные ящики, после чего фанерный лист прикрепляют к боковинкам, силовому щиту и полкам. После этого фанеру следует покрыть специальным защитным составом.

- Затем необходимо правильно оформить силовой щит. К нему можно прикрепить саморезы или крючки для каких-либо вещей. Для удобства работы за верстаком к нему можно присоединить настольную лампу с изгибающейся стойкой.

- На верстак устанавливают тиски. Это тяжёлый инструмент, ввиду чего не рекомендуется прикреплять его непосредственно к столешнице. Вместо этого следует расположить прокладку из металла толщиной в 10 мм между стальным листом и тисками. В ней необходимо проделать сквозные отверстия. Дырки просверливают в тех же местах на столешнице, после чего скрепляют конструкцию при помощи анкерных болтов.

Примеры обустройства

Существует много вариантов размещения самодельных верстаков в гараже. Наиболее удачные из них представлены на картинках.

Установить верстак в гараже нужно так, чтобы он в любом положении не мешал автомобилю. Также он не должен затруднять проход по помещению и перемещение объёмных запчастей. Желательно разместить конструкцию в каком-либо отдалённом углу.

Собрать верстак самостоятельно довольно просто. Процесс занимает немного времени и позволяет сэкономить деньги на покупку готового устройства.

По просьбам выкладываю.

Первым делом для постройки верстака нам понадобится купить гараж.

Далее нам нужно обжиться там, устроить бардак и натащить кучу не нужных вещей. Хотя нужных тоже надо притащить.

Обязательно поставить машину, чтобы мешалась… Машину надо поставить такую, которую не возможно делать без верстака. Чтобы совсем совсем было плохо. Так мотивация поднимается :)

И так идея сделать верстак под силовые работы в виде гибки металла, частого стучания молотком/кувалдой, сварки, обязательно место для тисков, полки или ящики для инструмента. Так как будут работы со всеми возможными деталями и агрегатами, верстак должен не боятся прямого удара молотка, сварки (желательно чтобы проводил электричество по столу) и жидкостей. То есть имел металлическое покрытие.

Максимально большой, но чтобы не мешался.

Для этого подойдет хорошая мощная станина с деревянной столешницей из досок и металлическим листом поверх. Лист в идеале бы нержавейку 1,5-2 мм, но это дорого. Так что я выбрал обычную "сталь 3" 1.5 мм — других нет.

Изначально хотел сделать откидную столешницу, которая бы складывалась к стене без основания (2 ножки на болтах) Зачем? Да чтобы место экономить. Тогда можно его убрать и он не будет мешаться. Потом подумал… Даже и не знаю. Обычно под столом что-то хранится. Нужны ящики для инструмента и хлам хранить. А если он будет разборный — куда денется хлам, и как сделать ящики? Они все равно останутся где-то в гараже… Короче идея не прокатила.

В итоге я выбрал размер чуть больше чем стена со стороны ворот. Долго думал, ходил с рулеткой. Решил выдвинуть на 5 см наружу, чтобы дойти до 60см глубины. 70 конечно удобнее но тогда машина может не влезть.

Длину взял от балды равную 2м, почему-то долго решал 2 или 2.10… Кажется это было связано с географией гаража — он сложен из бетонных блоков.

Тут еще небольшой экскурс в историю гаража. Как я уже ранее написал надо купить гараж и обжиться там. Так вот я покупал 2 доски 150х40х6000 и резал их пополам. В итоге у меня было 4 доски 150х40 примерно около 3м длинной. Соответственно доски я решил положить как основу на столешницу. Их ширина в сумме давала мои 60см, а длина до 3 метров. Доски выбрал класть в длину — так у них меньше возможность играть на "изгиб" точнее поворот.

Тиски являются силовой частью, поэтому под них решил сделать опору из профиля 50х50, остальные ножки из 40 уголка. Хотя у друзей и без опоры под тисками все нормально. Но у них верстаки из советского 50 уголка.

Основание столешницы тоже из 40 уголка, с несколькими перемычками поперек в районе ножек. Правые ножки из 25 уголка — там нагрузка небольшая.

Высота это индивидуально. У друзей 80см обычно — по стандарту. Может и удобно если сидишь весь день на стуле. А работать согнувшись — нет! Да если в тиски кладешь что-то — нормально. Решил взять метровую высоту. На вопросы "А не высоко?" отвечаю: "А у меня есть подставка". Так что выше встать не проблема.

Оригинальной картинки не сохранилось. Ну суть в чем. Тиски надо размещать справа, так как слева у меня стена ворот и габаритные вещи не влезут. Справа от верстака в таком случае тоже лучше ничего не ставить — мешается. Основное рабочее пространство выходит в центре и справа от тисков (на краю много чего удобно делать). Слева по плану ниша под сварочник, а у меня их два. Каждый сварочник на тележке. Так что габариты ниши по тележкам. Размеры сняты заранее, тележки варились по размерам. Глубина верстака учитывала гарабиты сварочников.

Поэтому отступаем 50 см от правого края и ставим ногу под тиски.

Слева отступаем размер под сварочники 35+25 см = 55 см.

Над сварочниками остается ниша, в ней решил сделать просто полку. Потому что уголок загнут внутрь этой нишы. Ящик там делать не выгодно — теряю почти 5 см высоты в пустоту. А молотки и крупный инструмент хранить самое оно. Или краги.

В центре остается 95. Плюс надо учесть ширину профиля и уголка, сделать на это зазоры и смещения.

В итоге ширина ящиков в центре 78см.

Это размеры центров ножек. На деле еще надо учесть, что слева нет ног — верстак опирается на уголок на стене и уголок на воротах. Справа ноги из 25 уголка. А в центре 50 профиль под тисками, а левее 40 уголок.

После переворота на место разметил отверстия под тиски, и положил доски. Доски в последствии подровнял рубанком. Доски поверх промазал маслом, чтобы не гнили вслучае чего. И не могли плесневеть.

Поверх положил лист.

На фотке Артем, на пару дней приехал из армии, помог загнуть лист.

Учитывая кривой пол гаража временно подложены бруски, верстак выведен в уровень, тележки со сварочниками пока не катаются по такому полу, но в последствии будет заливаться.

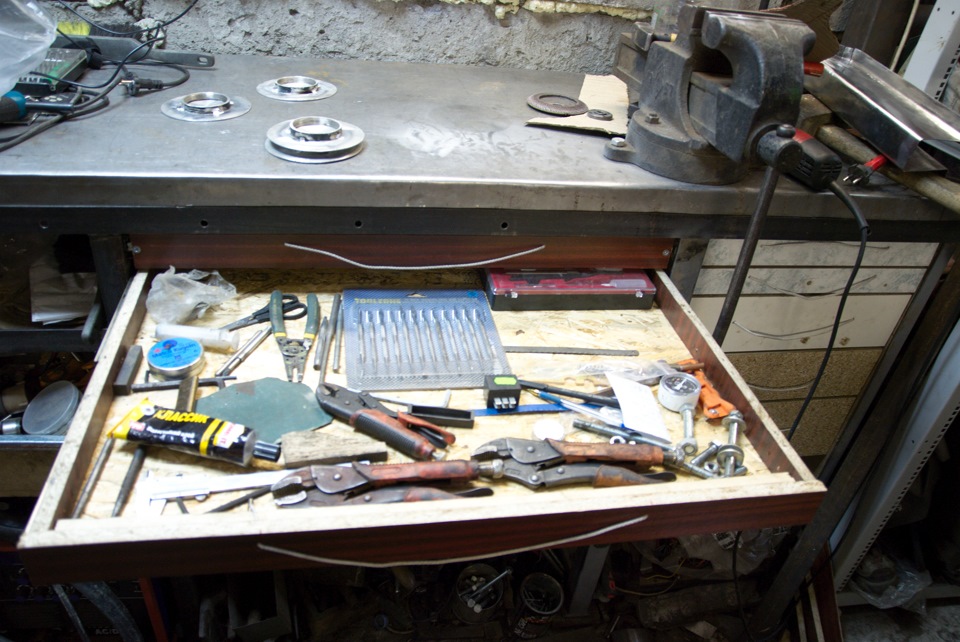

Ящики

Это сложный процесс, дорогой поэтому длился долго иба нахаляву :) Купил направляющие с полным вылетом — 160р за один ящик. На металлических шариках.

Высота выбрана исходя из потребностей хранить мелкий часто используемый инструмент. То есть верхние 2 ящика высотой 5см (-толщина дна). Там удобно лежат линейки, ножницы, зажимы, мелкая трещетка с головками, штангель, маркеры и прочее. Никогда не теряются — всегда лежат в один слой и чтобы достать, не нужно копаться среди тяжелых и больших вещей добираясь до дна. Даже отвертку сделанную и 1 мм прутка легко найти в таком ящике — ей просто негде теряться.

И так высота ящиков: 5, 5, 10, 10, 15 см.

Размеры (глубина и ширина) снимались по факту получившихся проемов. Стенки верстака сделаны из ДСП, нищи тоже. Ящики делал из чего попало. Короче стенки мне нарезали на распиловке (друзья из обрезков сделали). Фасады из МДФ. Дно я сделал из 9мм ОСП (пришлось купить).

ОСП пили сам. Взял у друзей циркулярку, перевернул, просверлил в станине 4 отверстия для саморезов (разрешили). Все прикрутил к обрезкам ОСП и эту конструкцию прикрутил к большому основанию от мощного поддона для кирпичей. Получился распиловочный станок, ну почти :) Фоток нет. Положил его на борта прицепа и пилил прямо перед гаражом. Сложно конечно :) Размеры выставлял рулеткой, в нужных местах прикручивал направляющие бруски.

И так донышки я нарезал за пару вечеров. Стенки ребята накромсали. Оставалось собрать ящики и повесить на место. Лицевые части прикрутил через бруски изнутри.

Далее просто муторная подгонка направляек по месту.

Ручки сделал из веревки — они не выступают от ящика, при этом ящики заподлицо с ножками. То есть нет выступающих частей или ниш. Веревочные ручки удобно свисают и легко дергаются на себя. Соответственно ящики длинной 55 см (из 60 возможных).

По факту использования могу сказать, что пока проблем нет. Кроме того, что лист ржавеет местами, главное не давать ему сильно покрываться ржавчиной. В принципе он съемный, может быть заменю на нержавейку.

Тиски в принципе тоже съемные, при желании — пока не нужно было. Часто прикручиваю листогиб. Гайки пока не вваривал. Сделал подставку под ТИГ гарелку, тоже крепится к верстаку на болт.

На этой фотке показано в каком бардаке делался верстак. После создания ящиков почти весь хлам убрался по своим местам. Главное что инструмент теперь всегда легодоступен.

В продолжении статейка про тележки под сварочные аппараты.