Заклепочные соединения

Лекция №2

«Детали машин. Разъёмные и неразъёмные соединения»

Отдельные части, из которых состоят механизмы и машины, называются деталями машин. Деталью машины считают часть, состоящую из целого куска материала, т.е. которую изготавливают без сборочных операций. Группа деталей, объединенных общим назначением и работающих в комплексе, называется сборочной единицей. Сборочная единица — это изделие, составные части которого в процессе сборки соединяются между собой свинчиванием, сочленением клейкой, сваркой, пайкой, опрессовкой*и т. д., например станок, редуктор, башня башенного крана, маховичок из пластмассы с металлической арматурой и т. д.

Некоторые детали можно встретить в любой машине (болт, гайка, шпонка, вал). Другие же применяются только в одном или нескольких типах машин (ковш, поршень, шатун, крюк). Первые из них называют деталями общего назначения, вторые — специального назначения.

В отношении возможности разборки соединения подразделяются на разъемные и неразъемные.

Разъемными называются соединения, которые допускают разборку деталей машин без разрушения, соединяющих или соединяемых частей, называются разъемными.

К разъемным соединениям относятся:

Разъемные соединения применяются в тех случаях, когда по условиям работы соединения периодически (в определенное или неопределенное время) требуется разборка и сборка его частей.

Неразъемными называются соединения, допускающие разборку деталей машин только после их полного или частичного разрушения, называются неразъемными.

К неразъемным относятся соединения:

Неразъемные соединения применяются в тех случаях, когда в разборке их нет необходимости.

Рис. 1. Общая классификационная схема соединений

Не все из указанных на схеме соединений применяются одинаково широко. Многие из них имеют большое количество подтипов. Рассмотрим только важнейшие и наиболее интересные из них.

Заклепкой называется сплошной или полый цилиндрический стержень с заранее сформированной закладной головкой на одном конце.

В настоящее время в приборо – и машиностроении наиболее рас-

пространены стандартные заклепки с полукруглыми (рис.а), полупотайными (рис. б), потайными (рис. в) головками, и пустотелые заклепки, которые, в свою очередь, могут быть как со скругленной

головкой (рис. г) и с потайной (рис. д).

Размеры стандартизованных заклепок приводятся в таблицах сортамента заклепок. Заклепки изготовляют из пластичных материалов: малоуглеродистых сталей, низколегированных малоуглеродистых сталей, меди, латуни, алюминиевых сплавов, а также жароупорных и специальных сплавов. Заклепочные соединения образуются с помощью

заклепок, поставленных в специально просверленные или пробитые отверстия в соединяемых деталях. При клепке на другом конце стержня формируется вторая головка, называемая замыкающей головкой (рис. 5.1.2).

Заклепочные соединения применяют в конструкциях, воспринимающих большие вибрационные и повторные нагрузки, а также для соединения деталей из несвариваемых материалов и не допускающих сварку из-за нагрева деталей. Кроме того, заклепочные соединения широко применяют для соединения нескольких деталей в один пакет.

Для облегчения сборки диаметр отверстий do назначают несколько

больше диаметра стержня заклепок:

do = d + 0,1 мм . (5.1.1)

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: Для студентов недели бывают четные, нечетные и зачетные. 9489 –  | 7457 –

| 7457 –  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

|

Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм. Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными.

Разъемные соединения

Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными.

Разъемные соединения получили широкое применение там, где необходима периодическая замена одной детали на другую в связи с регламентным обслуживанием или ремонтом механизма, смены какого-либо рабочего элемента машины (приспособление, инструмент), для постоянной или временной фиксации детали, периодическим взаимодействием деталей механизмов друг на друга в процессе их работы и т.д. Такие соединения образуются при помощи крепежных резьбовых элементов (болты, резьбовые шпильки, различные гайки, винты), ходовых винтов (червячных, шнековых), шлицов (зубьев) сопрягаемых деталей, шпонок, штифтов, шплинтов, клиньев, а также комбинацией нескольких таких элементов. Возможно разъемное соединение способом сочленения специальных выступов на скрепляемых деталях.

Резьбовое соединение – самое распространенное из разъемных соединений. Широко применяется оно из-за простоты и легкости монтажа и демонтажа, а также относительно низкой стоимости изготовления крепежных элементов. Резьба представляет собой ряд равномерно расположенных друг от друга выступов постоянного сечения различной формы, образованных на боковой поверхности прямого кругового стержня или конуса. Она бывает метрической (наиболее используемая в крепеже) и дюймовой (применяется в трубных соединениях). Также по различным признакам резьба может классифицироваться как цилиндрическая и коническая, трапецеидальная, круглая, упорная, ходовая, одно- и многозаходная. Могут изготавливаться нестандартные и специальные резьбы.

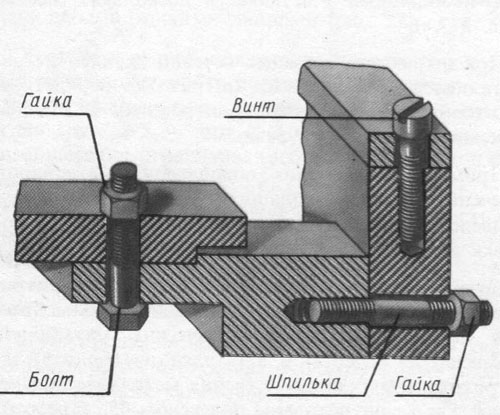

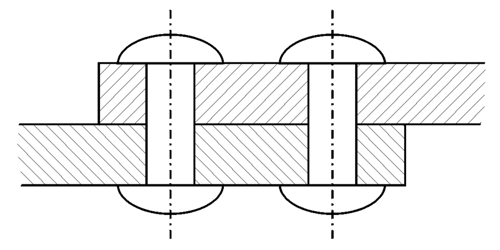

Рис. Резьбовое соединение.

Соединения при помощи ходовых винтов используется там, где необходимо преобразование вращательного движения в поступательное для перемещения суппортов, кареток, фартуков и других механизмов.

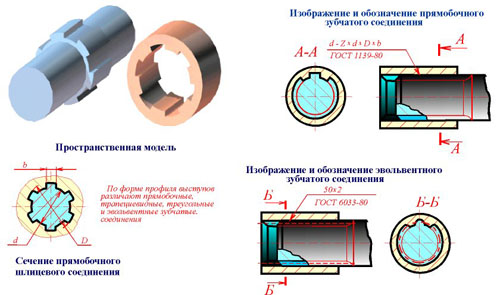

Зубчатое соединение представляет собой скрепление деталей при помощи шлицов-зубьев, по сути это многошпоночное соединение, где шпонки составляют монолитное целое с деталью, например, валом, и расположены вдоль ее продольной оси. Такие соединения используются в коровках передач, в карданных валах, в узлах, где происходит перемещение вдоль осей валов.

Рис. Зубчатое соединение.

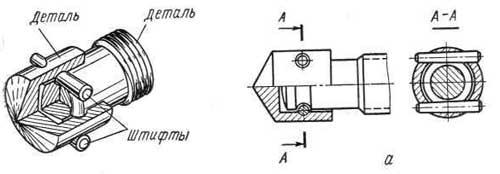

Шпоночное соединение используется для фиксации одной вращающейся ведомой детали на другой – ведущей. Так при помощи шпонки крепится колесо, шкив на валу для передачи крутящего момента. Для белее точной фиксации вместо шпонок используется штифтовое соединение.

Рис. Штифтовое соединение

Шплинты применяются в основном для стопорения прорезных и корончатых гаек.

Рис. Шплинтовое соединение

Неразъемные соединения

Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой.

Для неразъемного соединения применяют методы:

- сварки,

- склепки,

- склейки,

- опрессовки,

- развальцовки,

- посадки с натягом,

- сшивания,

- кернения.

Такие соединения имеют место там, где оно работает весь срок службы машины, механизма, агрегата или узла, и требуется неподвижная фиксация деталей относительно друг друга.

Сварка представляет собой соединение, в процессе которого разогреваются детали, изготовленные из различных материалов (сталь, пластмасса, стекло), до состояния частичной или полной пластичности в местах их скрепления.

В отличии от сварки при соединении пайкой детали не прогреваются до пластического или расплавленного состояния, а роль скрепляющего элемента играет расплавленный припой из материалов, имеющих существенно более низкую температуру плавления, чем сопрягаемые элементы.

В клеевых швах вместо припоя используются различные клеевые составы.

Соединения при помощи клепки хорошо выдерживают вибрационные и температурные нагрузки, устойчивы к коррозии. Склепываются также трудносвариваемые материалы и материалы, различные по своему химическому составу. Такое соединение образуется при помощи заклепок с коническими, сферическими или коническо-сферическими головками. Существуют также комбинированные вытяжные заклепки, увеличивающие быстроту монтажа.

Рис. Соединение при помощи клепки

Опрессовка позволяет армировать изделия, выполняя изолирующие функции от коррозионного воздействия.

Кернение и вальцовка осуществляются за счет деформации деталей в месте соединения.

Посадка с натягом производится при определенных терморежимах с определенными допусками изготовленных деталей.

Виды соединений: Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм.

А знаете ли вы, что… : Как правильно забить гвозди

Виды гвоздей: Существует большое разнообразие гвоздей, которые могут использоваться с различными материалами и имеют отличительные особенности.

Примеры установки болтов в фундамент: Примеры применения фундаментных болтов

материал предоставил СИДОРОВ Александр Владимирович

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения. [1]

Неразъёмными называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная сварка.

Различают следующие разновидности дуговой сварки:

- автоматическая сварка под флюсом (этот вид сварки высокопроизводителен и экономичен, даёт хорошее качество шва, применяется в крупносерийном и массовом производстве для конструкций с длинными швами);

- полуавтоматическая сварка под флюсом (применяется для конструкций с короткими прерывистыми швами);

- ручная сварка (применяется в тех случаях, когда другие виды дуговой сварки нерациональны, этот вид сварки малопроизводителен, качество шва зависит от квалификации сварщика).

Контактная сварка применяется в серийном и массовом производстве для нахлёсточных соединений тонкого листового металла (точечная, шовная контактные сварки) или для стыковых соединений круглого и полосового металла (стыковая контактная сварка).

Достоинства сварных соединений:

- невысокая стоимость соединения благодаря малой трудоёмкости сварки и простоте конструкции сварного шва;

- сравнительно небольшая масса конструкции (на 15-25% меньше массы клёпаной):

- из-за отсутствия отверстий под заклёпки требуется меньшая площадь свариваемых деталей;

- соединение деталей может выполняться без накладок;

- отсутствуют выступающие массивные головки заклёпок;

Недостатки сварных соединений:

- прочность сварного шва зависит от квалификации сварщика (устраняется применением автоматической сварки);

- коробление деталей из-за неравномерности нагрева в процессе сварки;

- недостаточная надёжность при значительных вибрационных и ударных нагрузках.

Соединения с натягом осуществляются подбором соответствующих посадок, в которых натяг создаётся необходимой разностью посадочных размеров насаживаемых одна на другую деталей. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Соединения деталей с натягом условно относят к неразъёмным соединениям, хотя, особенно при закалённых поверхностях, они допускают разборку и новую сборку деталей. Для этого используют:

- механическое сопряжение;

- тепловые посадки;

- охлаждение охватываемой детали.

Достоинства соединений с натягом:

- простота конструкции и хорошее базирование соединяемых деталей;

- большая нагрузочная способность.

Недостатки соединений с натягом:

- сложность сборки и, особенно, разборки;

- рассеивание прочности соединения в связи с колебаниями действительных посадочных размеров в пределах допусков.

Резьбовые соединения являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой.

Резьбы классифицируют в зависимости от:

- формы поверхности, на которой образуется резьба:

- цилиндрические;

- конические;

Достоинства резьбовых соединений:

- высокая нагрузочная способность и надёжность;

- наличие большой номенклатуры резьбовых деталей для различных условий работы;

- удобство сборки и разборки;

- малая стоимость, обусловленная стандартизацией и высокопроизводительными процессами изготовления.

Недостатки резьбовых соединений:

- наличие большого количества концентраторов напряжений, которые снижают сопротивление усталости при переменных напряжениях.

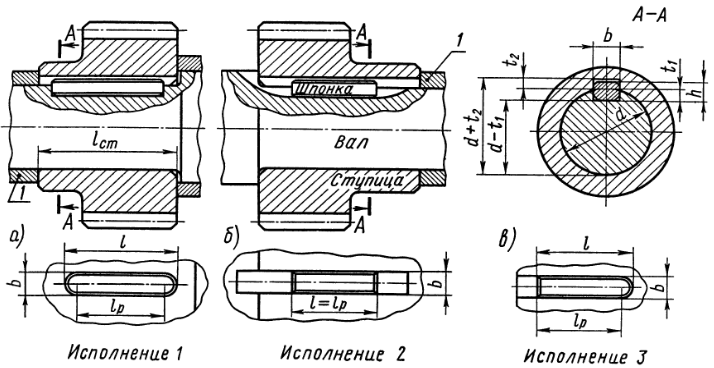

Шпоночные соединения состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шпоночные соединения подразделяют на:

- ненапряжённые (при сборке соединений в деталях не возникает предварительных напряжений):

- с призматическими шпонками (рабочие грани – боковые, не удерживают детали от осевого смещения вдоль вала) по форме торцов различают:

- со скруглёнными торцами (рисунок 1, исполнение 1);

- с плоскими торцами (рисунок 1, исполнение 2);

- с одним плоским, а другим скруглённым торцом (рисунок 1, исполнение 3);

Рисунок 1 – Соединения призматическими шпонками

Рисунок 2 – Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное