Содержание

Вкладыши подшипников делают из чугуна, стали или бронзы, а внутренние части вкладышей лудят и заливают баббитом.

При заливке вкладышей баббитом выполняются следующие операции: выплавление из вкладыша старого баббита (если он был залит), обезжиривание, травление, облуживание, плавление баббита заливка подшипника, определение качества заливки, шабрение.

Выплавка старого баббита. Выплавление старого баббита можно производить нагревом на пламени паяльной лампы, в печах или погружением подшипника в расплавленный баббит.

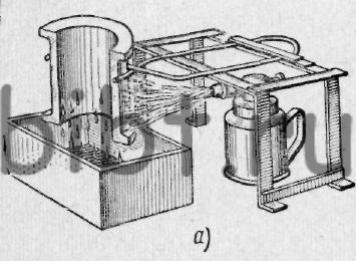

Подшипники, залитые баббитом марки Б-83, устанавливают на подставку над ванночкой и выплавляют баббит нагревом паяльной лампой. Пламя паяльной лампы необходимо направлять на тыловую часть (рис. 180, а) подшипника. Нагрев должен быть равномерным. Нельзя направлять пламя паяльной лампы непосредственно на баббит.

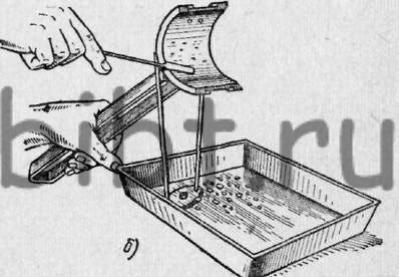

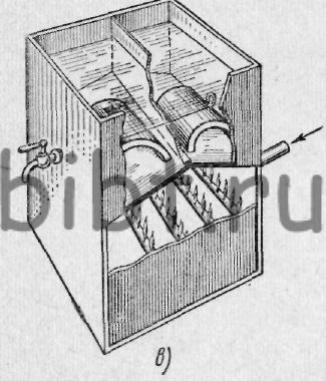

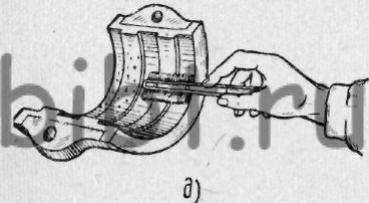

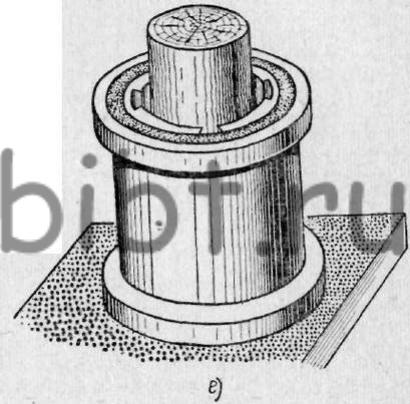

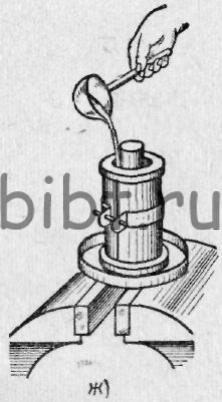

Рис. 180. Заливка подшипников баббитом:

а – нагрев вкладыша подшипника (выплавление старого баббита), б – удаление выплавленного старого баббита, в – обезжиривание, г – нагрев вкладыша подшипника, д – смачивание вкладыша флюсом, е – сборка вкладышей подшипника для заливки, ж – заливка вкладышей подшипника баббитом, з – проверка качества заливки на звук

В прогретом подшипнике в первую очередь расплавится полуда, а нерасплавленный баббит отстает от тела подшипника и может быть легко удален при помощи лудильной лопаточки (рис. 180, б).

При таком способе выплавки баббита полуда остается на вкладыше. Баббит БН или БТ лучше выплавлять погружением подшипников в расплавленные отходы баббита.

Обезжиривание. Обезжиривание необходимо для прочного соединения баббита с внутренней поверхностью вкладыша. Вкладыш следует хорошо очистить от грязи, промыть и обезжирить. Подшипники обезжириваются в кипящем 10-процентном водном растворе каустической соды (120-150 г на 1 л воды).

В зависимости от степени загрязнения продолжительность обезжиривания колеблется от 1 до 2 мин (рис. 180, в). Чтобы удалить с поверхности подшипника оставшуюся щелочь, подшипник после обезжиривания промывают сначала в горячей воде (80-90°), а потом в холодной проточной воде.

Для проверки качества обезжиривания на обезжиренную поверхность наносят каплю чистой воды. Если поверхность хорошо обезжирена, вода будет смачивать поверхность и растекаться, и наоборот.

Травление. Травление производится после обезжиривания подшипников. На протравленной поверхности вкладыша образуются мелкие неровности, которые способствуют увеличению прочности соединения вкладышей с баббитом.

Травление производится в 15-процентном водном растворе серной или 50-процентном водном растворе соляной кислоты в течение 2-5 мин, в зависимости от крепости раствора.

Для удаления оставшейся кислоты после травления подшипники промывают в горячем щелочном растворе (10-процентный раствор каустической соды). Если поверхность хорошо протравлена и промыта, она будет иметь светлый ровный цвет.

Облуживание. Поверхности подшипников, подлежащие лужению, покрывают флюсом (травленой соляной кислотой). Флюсование целесообразно производить два раза. Первый раз поверхность холодного подшипника смачивают флюсом при помощи волосяной кисточки, второй раз флюс наносят на подогретый подшипник при помощи асбестовой щетки (рис. 180, д).

Лужение может производиться двумя способами: погружен нием подшипника в расплавленную полуду или нанесением полуды на поверхность подшипника.

Перед тем как погрузить подшипник в полуду, поверхности, не подлежащие лужению, следует покрыть пастой, составленной из мелко истолченного и просеянного мела (4 стакана), воды (1 л) и жидкого стекла (0,5 л) или столярного клея.

Поверхности подшипника, подлежащие лужению, смачивают флюсом и подогревают подшипник до 150-180° (рис. 180, г).

Подготовленные таким образом подшипники погружают при помощи щипцов в расплавленную полуду на 3-5 мин.

Для нанесения полуды третниковой палочкой подшипник нагревают до такой температуры, чтобы при натирании о его поверхность палочка начала плавиться. После того как подшипник будет достаточно нагрет, на его поверхность наносят равномерный слой полуды. Плохо облуженные места присыпают нашатырем или смачивают флюсом и снова облуживают. Поверхность облуженного подшипника должна быть без пятен.

Плавление баббита. Одновременно с подготовкой подшипника плавят баббит.

В предварительно нагретый тигель загружают небольшими кусками баббит. Куски баббита для устранения образования шлака следует смочить небольшой порцией травленой соляной кислоты.

Поверхность расплавленного баббита покрывают слоем (толщиной 30-40 см) древесного угля, просеянного и не имеющего пыли. К свежему баббиту можно добавлять отходы в количестве 35-40% от веса шихты. К отходам относятся выплавленный из подшипников старый баббит, литники, спрессованная в брикеты стружка баббита, получаемая при расточке. Отходы могут быть использованы только после их предварительной подготовки. Загружают их в. тигель после того, как расплавится свежий баббит.

Расплавленную шихту следует очистить от попавших в нее частиц железа. Для этой цели в тигель опускают магнит, который притягивает частицы стали и чугуна. Приставшие частицы снимают с магнита сухой паклей или тряпкой.

Для восстановления окислов металлов, которые образуются при нагреве, баббит очищают нашатырем. Плавление баббита контролируется приборами для измерения высоких температур. Смешивать баббиты различных марок запрещается.

Чтобы баббит был жидкотекучим и хорошо заполнял форму, его температура перед заливкой должна быть выше температуры плавления на 50-60°.

Заливка подшипников баббитом. Заливка баббита в зависимости от конструкции подшипников (целый или разъемный) производится по-разному.

Целые подшипники при заливке устанавливают на железный противень с сухим песком (рис. 180, е). Чтобы баббит можно было налить несколько выше торца подшипника, на верхнем торце делают буртик. В отверстие подшипника вставляют деревянную пробку, диаметр которой должен быть на величину припуска (толщину баббита) меньше диаметра подшипника.

При заливке разъемных подшипников вкладыши собирают вместе, для предупреждения спаивания их баббитом между торцами вкладышей ставят металлические или асбестовые прокладки.

Собранные вкладыши устанавливают в приспособление и заливают баббитом (рис. 180, ж) с помощью ковша равномерной струей. Ручная заливка дает низкую производительность и большой расход баббита на припуск. При ручной заливке качество залитого слоя низкое. Более производительной является заливка центробежным способом. Расплавленный баббит заливают во вращающийся подшипник. Подшипник устанавливают в станок для центробежной заливки или в приспособление к токарному станку.

Заливка под давлением производится в специальных камерах, где расплавленный баббит подается на вкладыш под давлением 3-6 атм. Давление осуществляется поршневым насосом или сжатым воздухом.

Подшипники заливают на специально оборудованном рабочем месте, где имеется электропирометр для измерения температуры расплавленного баббита; электротигель для плавки баббита; прибор для заливки подшипников; ванночка для выплавления баббита из подшипников; паяльная лампа; тиски слесарные и бачки для охлаждающей воды.

Контроль качества заливки. Качество заливки проверяют после того, как подшипник совсем остынет. Подшипник осматривают и проверяют на звук. При внешнем осмотре следят за тем, чтобы поверхность была ровной, без трещин, пор, раковин, черновин, желтых пятен и имела серебристый цвет. Наличие желтых пятен или оттенков указывает на перегрев баббита. При проверке на звук по подвешенному подшипнику слегка ударяют молотком (рис. 180, з). Звук должен быть чистым металлическим, что свидетельствует о плотном соединении баббита с подшипником. Дребезжащий или глухой звук указывает на неплотное соединение баббита с подшипником.

Предлагаем услуги по заливке деталей баббитом: вкладышей подшипников скольжения, колодок.

Мы работаем с марками баббита Б-83 и Б-16. Основу баббита марки Б-83 составляет олово, а так же 7,25—8,25% сурьмы и 2,5— 3,5% меди, его применяют, когда от антифрикционного материала требуется повышенная вязкость и минимальный коэффициент трения. Температура затвердевания баббита должна быть в начале 370, а в конце 240° С. Баббит Б83 является одним из лучших, но в связи с большим содержанием олова, он является дефицитным. Если сравнивать оловянный баббит со свинцовым баббитом (Б-16), то оловянный имеет более высокую коррозионную стойкость, износостойкость и теплопроводность. Баббиты, в основе которых есть свинец (Б-16), имеют более высокую рабочую температуру, чем баббиты на основе олова. Применяют свинцовые баббиты для заливки подшипников дизельных двигателей, прокатных станов.

Прежде чем приступать к подготовке вкладышей подшипников к заливке баббитом, необходимо тщательно осмотреть поверхность, чтобы не было заусениц, раковин, а так же трещин. Стальные детали должны изготовляться из низкоуглеродистой стали 08 или стали 10 ГОСТ 1050-88 (допускается сталь 15, сталь 20). Так же необходимо соблюдать меры предосторожности, не допускать попадания на поверхность деталей смазок, эмульсий и других жиросодержащих эмульсий.

Особо загрязненные детали, перед заливкой баббитом, необходимо обезжирить путем протирки четыреххлористым углеродом с помощью чистой волосяной щетки или фетрового тампона. Протирку четыреххлористым углеродом необходимо производить на столе под вытяжкой, избегая вдыхания его паров. Затем следует высушить детали воздухом и погрузить в ванну с водным раствором МЛ-51 ТУ 84-228-89. Содержание препарата МЛ- 51 в воде 15-35 гл. Процесс обезжиривания происходит 15-20 минут при температуре 60-90 °C и постоянным перемешиванием раствора сжатым воздухом через барботер. После обезжиривания детали тщательно промыть в горячей воде при 40-70 °C, а затем в холодной. Через месяц ежедневной работы по обезжириванию деталей производится смена раствора МЛ-51.

Следующим этапом подготовки деталей к наплавке или заливке баббитом следует травление. Травление производится в титановой ванне. Для травления применяется водный раствор содержащий кислоту соляную ГОСТ 3118 – 150-350 г/л, уротропин ГОСТ 1381-40-50г-л. Температура раствора 15-45 °C. Время травления 1,0-2,5 мин. Протравленные детали выдерживаются над ванной для стока травильного раствора. Далее детали промывают в холодной воде, затем в горячей воде (температура 40-70 °C).

Далее следует флюсование. В качестве флюса применяют водный раствор хлористого цинка. Хлористый цинк приготовляется в кислостойкой посуде путем растворения металлического чушкового цинка ГОСТ 3640 в виде мелких кусков весом 100-200 грамм в концентрированной соляной кислоте. Перед применением флюс разбавляют водой (0,5 объема воды на 1 объем флюса). Промывают деталь не более 2-х минут и покрывают флюсом по всей поверхности, подлежащей баббит заливке. Флюсование производится с помощью чистой волосяной кисти ГОСТ 10597.

Заключительным этапом подготовки к наплавке или заливке баббитом вкладышей подшипников, колодок и др. деталей является лужение. В качестве полуды применяется чушковое олово марок 02, 03 ГОСТ 860 или прутковое олово марок 01, 02, 03 по ТУ 48-13-16. При плавке олова в тигель сначала загружаются мелкие куски или прутки. Температура олова при лужении окунанием должна быть 300-320 °C. Перед лужением каждой партии деталей, производится рафинирование расплавленного олова высушенным при 100 °C нашатырем в количестве 0,1 % от веса олова в ванне. Деталь выдержать в лудильной ванне 3-5 мин. Поверхность ванны засыпать небольшим количеством сухого нашатыря (хлористого аммония) 20 грамм и после очистки поверхности олова от шлака вынуть деталь из ванны лужения. На облуженной поверхности не допускается наличие темных пятен. После осмотра качества лужения хорошо облуженную деталь повторно опустить в олово,очистить с зеркала олова шлак, извлечь деталь из ванны и медленно приступить к заливке. Допускается некоторые детали (большие по габаритам, с относительно малой поверхностью под лужение) лудить методом натирания порошкообразной полудой. Детали после первого флюсования нагревать до температуры 290-300 °C, вынуть из печи и положитьна стол. Обслуживаемую поверхность смочить флюсом с помощью фетрового тампона, посыпать порошкообразной полудой и лудить, натирая поверхность детали. После лужения деталь промывается в горячей воде 40-50 °C методом окунания или проточной горячей водой. Облуженная поверхность должна быть светлой и блестящей.

Вот, собственно, мы подошли к этапу заливки деталей баббитом, для этого необходимо выполнить его плавку. Плавку баббита Б-83 можно производить в одном тигле после его очистки. Плавку баббита Б-16 необходимо осуществлять в отдельном тигле. Исходный баббит, поступающий на заливочный участок, должен иметь на чушках, литые или выбитые клейма и сертификат. Поверхность чушек баббита должна быть чистой, излом не должен иметь каких-либо включений или расслоений. Расплавление баббита должно производиться в электропечи с автоматической регулировкой температуры. В разогретый и окрашенный тигель загрузить баббит, на дно положить куски помельче. При появлении жидкого расплава насыпать в тигель древесный уголь, предварительно прокаленный при 200-250 °C в течение 1 часа. Расплавить баббит и держать температуру ванны дляБ-83: 440-460 °C, а для Б-16: 470-500 °C. В процессе заливки ванна с баббитом подлежит периодическому рафинированию нашатырем не реже одного раза в час. В конце каждой недели остаток плавки необходимо слить в металлические изложницы, предварительно подогретые и окрашенные с помощью ковша, нагретого до температуры 250-300 °C. Взять пробу на химический анализ.

Таким образом, придерживаясь данной технологии заливки деталей баббитом, наша компания предлагает услуги высокого качества исполнения: заливка подшипников баббитом, заливка баббитом вкладышей, наплавка баббитом колодок. Ждем ваших заказов!

Заливка вкладышей, колодок баббитом

Принимаем заказы на заливку баббитом колодок и вкладышей, применяем наилучший материал – баббит марки Б-83 с большим содержанием олова.

Качество и соответствие

Мы гарантируем качественные работы по заливке баббитом, которые так же включают подготовительные работы: обезжиривание, травление, флюслвание и лужение. Наша компания работает с заказчиками из Украины, Белоруссии, Молдовы и Германии.

Стоимость заливки баббитом

Стоимость заливки и сроки проведения работ определяем в течение 2-3 рабочих дней с момента получения заказа (чертежа или фото с основными размерами детали под залику). Ждем ваших заказов!

Наша компания предлагает услуги по заливке вкладышей, колодок баббитом по выгодной цене. Завод расположени в Украине, обращайтесь и мы сделаем Вам хорошее ценовое предложение, предложим достойное качество и оптимальные сроки. Цена рассчитывается индивидуально после получения чертежей от заказчика и зависит от массы затраченного материала. Мы принимаем наличный и безналичный расчет, являемся плательщиком НДС.

Перезаливка Баббитом вкладышей опорных подшипников и колодок упорных подшипников

Заливка вкладышей и сегментов баббитом очень ответственная операция, требующая строгого соблюдения технологического процесса

В настоящее время применяются два метода презаливки подшипников баббитом:

- заливка вручную по шаблону в специальном приспособлении;

- заливка центробежным способом.

В случае принятия решения о необходимости перезаливки подшипников, перед удалением из вкладыша старого баббита необходимо проверить наличие на чертеже указаний о размерах и конструкции расточки баббитовой заливки и организации масляных карманов на разъеме вкладыша. При отсутствии чертежа вкладыша необходимо снять точный эскиз баббитовой расточки с указанием размеров и расположения масляных канавок, карманов, скосов, закруглений и других элементов расточки.

Удаление старого баббита

Производится путем нагрева вкладыша в печи, горне или газовой горелкой с обратной стороны вкладыша до температуры, соответствующей началу размягчения баббита (240. 260 °С); после этого вкладыш встряхивается и баббит должен отстать от тела вкладыша. Не рекомендуется производить нагрев и выплавление баббита, направляя пламя горелки непосредственно на баббит, так как он при этом интенсивно окисляется. Нагревать вкладыш до полного расплавления баббита также не рекомендуется, так как при этом происходит выгорание сурьмы. Старый баббит должен быть удален полностью, без остатка в канавках и углублениях.

После выплавления баббита внутренняя поверхность вкладыша тщательно очищается шабером, стальной щеткой и наждачной шкуркой.

Подготовка вкладыша к перезаливке определяет качество заливки вкладыша и обеспечивает необходимую адгезию баббита с телом вкладыша. Подготовка к перезаливке включает в себя обезжиривание заливаемой поверхности, ее протравливание и покрытие оловом (полуду).

Обезжиривание производится погружением вкладыша в горячий 10 %-ный раствор каустической соды или едкого натра (1 кг каустической соды на 10 л воды) на 10. 15 мин. После этого вкладыш промывается горячей проточной водой для удаления грязи и щелочи.

Первоначальное протравливание вкладыша производится погружением на 10. 15 мин в 10 %-ный раствор соляной или серной кислоты (1 л концентрированной кислоты на 10 л воды). При приготовлении раствора кислоты необходимо соблюдать правила техники безопасности, добавляя концентрированную кислоту в воду и ни в коем случае не наоборот.

После протравливания вкладыш промывается горячей проточной водой и высушивается.

Вторичное протравливание и лужение вкладыша производятся следующими способами:

- Лужение погружением.

- Лужение паяльником или обмазкой.

1. При лужении погружением , перед вторичным протравливанием, производится окраска поверхностей, не подлежащих лужению, меловой краской, препятствующей приставанию полуды.

Вторичное протравливание заливаемой поверхности вкладыша производится насыщенным раствором хлористого цинка ("травленой" кислотой). Способ ее приготовления следующий: в четырех весовых частях концентрированной соляной кислоты растворяется одна весовая часть цинка. Процесс растворения должен продолжаться до тех пор, пока не прекратится выделение пузырьков водорода, а на дне сосуда останется некоторое избыточное количество нерастворенного цинка. Протравливание производится путем нанесения раствора с помощью волосяной кисти или пакли. В случае, если обезжиривание произведено некачественно, протрава не ложится ровным слоем на поверхность, а сбегает с поверхности. В этом случае операцию обезжиривания необходимо повторить.

По окончании протравливания нагретый до температуры 220. 230 °С вкладыш медленно (во избежание выплескивания) погружается в расплав чистого олова (возможно применение для полуды смеси 50 % олова и 50 % свинца; баббита Б-83) на 5. 7 мин. Температура полуды должна быть 300. 320 °С. Полуда должна покрыть поверхность вкладыша сплошным ровным тонким слоем и иметь тускло серебристый цвет, за исключением поверхностей, покрытых меловой краской.

Если на облуженной поверхности вкладыша остались черновины, окисленности, места с отставанием полуды, их необходимо протравить и залудить.

Этот способ нанесения полуды целесообразно применять в местах централизованной перезаливки вкладышей.

2. При лужении паяльником или обмазкой на облуживемую поверхность вкладыша производится нанесение насыщенного раствора хлористого цинка. Поверхность покрывается порошком сухого нашатыря, вкладыш нагревается до температуры 220. 230°С, и с помощью паяльника наносится олово на облуживаемую поверхность.

Заливка вкладыша баббитом требует тщательного выполнения всех правил заливки, так как от ее качества зависит нормальная работа подшипника.

Перед производством заливки вкладыша баббитом все имеющиеся во вкладыше отверстия и масляные каналы уплотняются асбестом. Вкладыш (его верхняя или нижняя половины) устанавливается на приспособление для перезаливки; места сопряжения вкладыша и приспособления уплотняются шнуровым асбестом. Если для заделки отверстий и масляных каналов использовался мокрый асбест, вкладыш вместе с приспособлением предварительно сушится, а затем нагревается в печи, горне или газовой горелкой до температуры 250. 260 °С.

Ко времени окончания прогрева вкладыша, для предохранения и предотвращения окисления луженой поверхности должно быть подготовлено к заливке необходимое количество баббита, которое определяется по формуле

где G — масса баббита, необходимая для заливки; D — диаметр расточки вкладыша под заливку; х — толщина заливаемого слоя баббита; b — длина вкладыша, включая припуск на обработку; у — удельный вес баббита (7,2 г/см3).

Баббит расплавляется в специальном тигле и нагревается до температуры 400. 410 °С; при этом следует учитывать, что значительный перегрев баббита приводит к интенсивному его окислению и выгоранию сурьмы (баббит следует перегревать не более чем на 50. 60 °С выше температуры плавления). Для снижения окислообразования, на поверхность расплавляемого баббита насыпается слой мелкого древесного угля.

Перед заливкой расплавленный баббит подвергают операции рафинирования путем добавления в расплав хлористого аммония (для этого 15. 20 г сухого нашатыря погружают в тигель с расплавленным баббитом). Процесс рафинирования считается оконченным, тогда когда при тщательном перемешивании расплава прекращается его кипение и выделение из него газов (процесс происходит в течение 10. 15 мин). В процессе рафинирования хлористый аммоний ошлаковывает окислы, и шлак всплывает на поверхность расплава.

Непосредственно перед производством заливки вкладыша с поверхности расплавленного баббита необходимо тщательно удалить древесный уголь и образовавшиеся шлаки.

Заливку вкладыша желательно производить в один прием непрерывной струей баббита. После заполнения формы баббитом для удаления остатков воздуха в "ласточкиных" хвостах и других выборках в теле вкладыша залитый баббит необходимо "прошуровать" с помощью стального стержня достаточной длины или другого приспособления.

Для получения плотной качественной заливки баббита процесс остывания вкладыша необходимо регулировать. Остывание должно происходить снизу вверх в вертикальном направлении и от тела вкладыша в сторону приспособления в поперечной плоскости, так как в процессе остывания происходит усадка баббита и возможны возникновения полостей и пор в процессе кристаллизации в зонах, где скорость остывания ниже. Для организации этого процесса производится охлаждение нижней части тела вкладыша сжатым воздухом и подогрев верхней части оснастки газовой горелкой.

По мере усадки баббита в процессе остывания производится его доливка до заполнения формы. Доливка должна производиться до начала кристаллизации баббита.

Организация перезаливки вкладышей подшипников по описанной технологии может быть осуществлена в условиях специализированных подразделений энергоремонтных предприятий или на заводе. В условиях станции выполнить все требования приведенной технологии не представляется возможным.

В случае, если презаливка вкладыша производится в результате его частичного подплавления, выработки или при других дефектах, не связанных с отслоением баббита от тела вкладыша, возможно применение упрощенного варианта перезаливки.

Вкладыш очищается от грязи и масла, нагревается в печи, горне или газовой горелкой (с обратной стороны) до температуры 240. 260 °С и аккуратно устанавливается на верстак в специально приготовленный поддон. Газовой горелкой производится оплавление баббита до появления "ласточкиных хвостов". На поверхности вкладыша оставляется слой баббита толщиной 1. 2 мм, который будет являться полудой для будущей заливки вкладыша. Для удаления окислов полуды в процессе оплавления поверхность протирается паклей или брезентовой варежкой.

На участках, где было отставание баббита от тела вкладыша, появится необлуженный метал вкладыша, так как скорость прогрева баббита в этих местах при оплавлении будет выше. Эти места отставания полуды необходимо разделать шабером, обезжирить, протравить и облудить паяльником.

Этот способ перезаливки вкладышей является менее трудоемким, так как не требует сложных подготовительных работ, связанных с использованием кислоты и щелочи, и в то же время отвечает всем требованиям к перезаливке вкладыша.

Расточка перезалитых подшипников. После перезаливки вкладыша его вынимают из формы, удаляют все установленные пробки, асбест, заполнявший масляные карманы, фрезеруют технологический припуск баббита в горизонтальном разъеме и шабрят горизонтальный разъем в соответствии с требованиями, предъявляемыми к разъему вкладыша.

Вкладыш собирается по горизонтальному разъему под расточку (в зависимости от типа расточки и требований чертежа в разъем, если это необходимо, устанавливается прокладка — см. расточки опорного подшипника). Расточка баббита производится на токарном или карусельном станке.

Вкладыш под расточку выставляется по контрольным пояскам; все обнаруженные бои (в вертикальной и горизонтальной плоскости) чаще всего располовиниваются.

В процессе расточки производится визуальный контроль качества залитого баббита. В случае обнаружения пор или раковин принимается решение об исправлении баббитовой расточки наплавкой или повторной перезаливкой вкладыша. Наплавку дефектных мест необходимо производить до окончательной расточки вкладыша.

Правильность выбора направления механической обработки перезалитых подшипников имеет большое значение. Необходимо учитывать, что прочность адгезии наплавленного баббита и тела вкладыша не превышает 48 МПа; при неправильной механической обработке под действием сил резания можно оторвать наплавленный баббит от тела вкладыша. Для исключения отрыва баббита от тела вкладыша движение режущей кромки инструмента должно быть направлено от баббита, на тело вкладыша.

После расточки опорной поверхности вкладыш в обязательном порядке проверяется на качество адгезии баббита с телом вкладыша. Разъемы и торцевые поверхности вкладыша проверяются визуальным осмотром и цветной дефектоскопией. Баббитовая расточка вкладыша проверяется методом ультразвуковой дефектоскопии.

После контроля качества заливки баббита производится расточка масляных карманов и другие выборки в соответствии с чертежом или заранее выполненным эскизом вкладыша.

Перезаливка сегментов упорного подшипника производится с соблюдением всех условий, указанных для перезаливки вкладышей опорных подшипников. Для заливки сегменты укладываются в специальную форму, имеющую высоту, равную сумме толщины тела сегмента, необходимой толщины заливки и припуска на обработку. После заливки, выполняемой по технологии, аналогичной описанной выше для опорных подшипников, производятся обработка сегментов для удаления всех посторонних включений в баббит, шабровка для обеспечения равномерного прилегания всех колодок к упорному диску и выполняется закругление кромок баббита, обеспечивающее беспрепятственное поступление масла к рабочим поверхностям.

Купить Баббит у предприятия ЗпСплав можно позвонив по телефонам:

+38 099 966 56 95 +38 098 98 38 318 +38 093 820 88 48