Содержание

Казалось уже что никакой интриги нет. Аутсайдеры и лидеры этой небольшой подборки полностью определены. Оставалось малость, быстро скрутить гайки и выбросить все это в ведро. Но, на самом деле, все оказалось не так уж просто.

Кого заинтриговал, читаем дальше.

Итак, начинаем разбирать.

Так как я наивно предполагал что проблем с откручиванием не будет и я не смогу своими пальцами оценить сложность откручивания, был привлечен ассистент и юная механица Настюха. Ее небольшие пальчики должны были хоть как-то почувствовать сложность откручивания, но… действительность оказалась немного другой.

Напомню, на всех болтах кроме солидольного (на который не хватило гайки) накручивалась гайка "на сухую", потом к ней прижималась шайба, затем за шайбой резьба намазывалась смазкой и по ней уже накручивалась вторая гайка, поджимая шайбу. Затем весь болт и гайки обильно обмазывались смазкой поверх.

Болты были с покрытием, судя по всему цинковым, как впрочем и большинство болтов в автомобиле. Это покрытие сыграло конечно положительную роль в целостности болтов — исключая разве что смазанный медной смазкой, где мы наблюдали любопытнейший эффект снятия "медью" цинка с болта и как следствие нереальную коррозию.

Первым делом мы стали откручивать литол.

Перешли к солидолу.

Далее смазка для направляющих тормозов textar hydrotec

Далее Huskey HTL-500.

Следующий пациент — графитная смазка.

И наконец последнее — болт с медной смазкой Comma

Т.е. как не крути, здесь явно имело место гальваническое снятие цинка с болта (из-за медных вкраплений) и дальнейшая ускоренная коррозия обнаженного металла.

Единственный мой косяк в этой ситуации — не было референтного болта полностью без покрытия. В пределе можно предположить что цинк вообще не защищает металл, бентонитовая основа медной смазки быстро смылась и коррозия произошла естественным образом, без гальваники. Видимо это должно быть предметом отдельного исследования.

Далее я решил уже самостоятельно откручивать гайки с привлечением тех средств. Отвертка фиксировала шлицы (чтобы избежать предположений что просто смазанные болты скользили в руке).

Но нет, ни один из "отказников" откручиватся в такой ситуации тоже не стал.

Смысла мелочится дальше не было, и я взял плоскогубцы для фиксации головки и ключ.

Вот такие вот пироги с котятами. На самом деле ясно, что ничего не ясно.

Подведем еще раз краткие итоги

Болты с солидолом и графиткой (солидолом) выглядели отлично, цинк под смазкой сохранил свой вид, следов коррозии не было. Крайняя гайка в случае графитки открутилась легко (в случае солидола ее не было).

Однако, внутренняя гайка потребовала ключа и, субьективно, графитка откручивалась сложнее всего из внутренних. При этом, в обоих случаях под гайкой накрученной без промазки, несмотря на то что потом гайка была обмазана со всех сторон смазкой, была обнаружена коррозия края болта переходящего в резьбу.

Тут стоит задуматься, способен ли солидол и графитка выполнять "барьерную функцию", или они работают только в том месте где они непосредственно густо намазаны на металл.

Ну и напомню другие минусы — при температуре 60-70 градусов смазки на кальциевом мыле начинают утекать и покидать свои узлы ).

Неоднозначные впечатления оставила Хаски. Напомню ее недостатки — относительно невысокая нагрузка сваривания. Это означает что ее применять следует только в легконагруженных узлах с малыми и средними скоростями вращения. В остальном она хороша. Я было думал, что еще ее один недостаток связан с плохой водостойкостью — ведь болт утратил свой блеск и покрылся проплешинами, с вкраплениями ржавчины на некоторых гранях. Но при этом всем и внешняя гайка открутилась легко, и внутренняя без специнструментов, и под ними мы наблюдаем девственно чистую резьбу. Т.е. де факто, открытой коррозии, как например в случае солидола и графитки под несмазанной гайкой — нет! Я пока не берусь делать выводы.

Текстар Хидродек. Показал себя отменно и в процессе испытания (смазка желтела, но не смывалась и не подпускала влагу к цинку) и при разборке — хотя внутренняя гайка и потребовала инструмента, тем не менее, все равно резьба под обеими гайками была чистая, свежая и без следов коррозии. Направляющие смазанные этой смазкой и тормозные цилиндры могут спать спокойно.

Но помним про то, что это смазка полигликолевая. А как мы помним, по табличкам из вот этого поучительного текста полигликоль существенно хуже минералки, пао и эстеров уживается с пластиками и резинками. Грубо говоря, хорош он только с EPDM резиной, которая используется в тормозах. Увы.

Да и извините дорог стал нецензурно.

Литол — этакий середнячок "ни о чем".

И болт был с проплешинами, и гайка внутренняя не открутилась от руки. Но при этом и ржавых позывов под ней у него не было, как у графитки с солидолом.

И наконец медная смазка — которая чрезвычайно популярна во многих кругах. Да. Обе гайки открутились пальцами. Возможно благодаря как раз медной "прослойке". Но при этом внешний вид болт приобрел совершенно некондиционный. Соответственно получается вывод — ее применение там где высокие температуры не оставляют шансов другим смазкам. Ну или какие-то узлы, где родные болты все равно уже ржавые и плевать как они выглядят, открутились бы потом и то ладно.

Да, вы скажете — а толку то что, графоман. Ты нам дай волшебную смазку, чтобы было дешево и все чики-поки.

К сожалению, исследование поставило больше вопросов чем ответов, но тем не менее, тот кто хочет с чего-то начать и сделать для себя какие-то свои выводы — их сделает…

На всякий случай, не зная, успею я что-либо написать по существу до НГ (а просто так спамить не хочу), хочу поздравить всех подписчиков с Новым Годом.

Пожелать им надежных дешевых запчастей, невымывающихся смазок, халявного горючего и увлекательного экспириенса на своих железных конях.

Ну и конечно крепкого здоровья для самих себя и своей семьи. Потому что машину всегда отремонтировать можно, а вот человека — нет.

Если вам понравился данный труд, вы можете его лайкнуть, репостнуть, или подписаться. Подписка бесплатная, денег не берем! ))

Дома не сидим. За рулем не бухаем. И смело в Новом Году отправляемся в путешествия!

И комментарии тоже можно писать активно. )

Пасты, антифрикционные покрытия, дисперсии, очистители и другие материалы Molykote для резьбовых соединений отвечают всем возможным условиям эксплуатации, поэтому эффективно применяются во всех сферах промышленности и в быту.

Статьи

Из всех видов соединений, применяемых в машиностроении, самыми распространенными являются резьбовые. Они обеспечивают надежное скрепление деталей, а также обладают другими достоинствами:

- просты и удобны в сборке и разборке;

- имеют небольшие габариты;

- допускают точную установку соединяемых деталей;

- обеспечивают практически любую степень затяжки.

Основными крепежными элементами резьбовых соединений являются болты, винты, гайки, шпильки.

Одним из обязательных условий качественного соединения является стабильное усилие затяжки. В его отсутствие крепеж быстро выходит из строя под воздействием циклических и динамических нагрузок. Заданное усилие затяжки гайки, к примеру, обеспечивается путем ее завинчивания с определенным моментом. Однако от 60 до 90 % прилагаемых при этом усилий расходуется на преодоление сил трения в витках резьбы. Средние значения коэффициентов трения установлены и приводятся в специальных справочниках, но могут существенно варьироваться в зависимости от конструкционных материалов деталей и условий внешней среды, в которой работают резьбовые соединения.

Сложность нормирования затяжки приводит к ее неравномерности, в результате чего стык может деформироваться и потерять герметичность. Для решения этой проблемы существуют специальные смазки для резьбовых соединений, позволяющие снижать коэффициент трения и контролировать усилие затяжки, обеспечивая ее стабильность. Кроме того, смазки защищают крепежные элементы от воздействия агрессивных факторов внешней среды и обеспечивают их беспроблемный демонтаж после продолжительной эксплуатации.

Нередко смазке резьбовых соединений не уделяется достаточно внимания, еще чаще для этих целей применяются неподходящие смазочные материалы. К примеру, индустриальные масла снижают коэффициент трения только при сборке и обеспечивают сравнительно непродолжительную защиту от коррозии. При нагреве свыше 80 °С масло начинает интенсивно окисляться, коксоваться и перестает выполнять свои функции.

В ходе лабораторных испытаний масла на болтах M12 x 60 x 1,75 класса 8.8 выявлено, что при затяжке моментом 76,1 Н•м демонтировать их без повреждений возможно только после выдержки (в течение суток) при комнатной температуре. Повышение температуры до 300 °С привело к срезу болта при попытке разборки. Это доказывает, что в таких условиях работы необходимо применять другие смазочные материалы.

Резьбовые соединения применяются практически в любом промышленном оборудовании. Машины, механизмы, инструменты работают в самых различных условиях, поэтому резьбовые соединения имеют широкий диапазон температур и нагрузок, в разной степени подвержены влиянию влаги, пыли и других агрессивных факторов окружающей среды. Очевидно, что универсального смазочного материала, который отвечал бы всем возможным требованиям, не существует, поэтому выбор резьбовой смазки необходимо осуществлять с учетом особенностей конструкции и условий работы конкретного соединения.

Например, детали соединений, работающих в агрессивных средах, изготовлены из коррозионно-стойких сталей и сплавов, а детали крепежей, подвергающихся действию высоких температур, – из жаропрочных сталей. Особенность аустенитных сталей состоит в отсутствии на их поверхностях прочных оксидных пленок, препятствующих схватыванию. Вязкость и низкие антифрикционные свойства твердых сталей и сплавов способствуют образованию задиров на витках резьбы, затрудняющих их монтаж и демонтаж. В связи с этим смазки для деталей резьбовых соединений из таких материалов должны выступать в качестве разделительной среды, препятствующей контакту металл-металл.

Резьбовые соединения обычной точности особенно подвержены коррозии, так как не являются герметичными. Демонтаж таких соединений проблематичен и может сопровождаться повреждением элементов (рис. 1).

Рис. 1. Повреждение болтов из-за коррозии

Установка прокладок под гайки в целях обеспечения необходимой герметичности малоэффективна. Намного результативнее предварительное нанесение на резьбу смазочного материала, выполняющего функции уплотнения, герметизации и защиты соединения от коррозии.

Наиболее популярным методом антикоррозионной защиты крепежа является цинкование. Несмотря на достаточную эффективность, у этого способа есть существенные недостатки: неэкологичность и высокий коэффициент трения оцинкованных элементов. При монтаже таких соединений обязательно требуется применение специального смазочного материала.

Резьбовые соединения, эксплуатируемые в условиях экстремально высоких температур (более 600 °С), предъявляют особые требования к смазочным материалам. В их составе не должны присутствовать свинец и цинк, так как эти вещества плавятся при относительно низких температурах и диффундируют в резьбовую поверхность, вызывая ее охрупчивание и образование трещин. Под воздействием дополнительных напряжений от внешних сил интенсивность этих процессов увеличивается.

Смазки для резьбовых соединений из жаростойких сплавов с никелем не должны содержать серу, фтор, хлор и некоторые другие элементы, присутствующие в обычных смазках. Взаимодействуя с никелем, эти вещества образуют соединения, приводящие к появлению внутренних напряжений в материале, образованию трещин и даже внезапному разрушению крепежа, что может стать причиной аварии.

В линейке Molykote от компании Dow Corning имеются материалы, разработанные специально для резьбовых соединений: пасты, антифрикционные покрытия, дисперсии, очистители и другие продукты. Их свойства отвечают практически всем возможным условиям эксплуатации оборудования.

Для выбора смазочного материала исходя из условий работы резьбовых соединений и характерных проблем при их эксплуатации рекомендуется использовать нижеследующую таблицу (табл.1). В ней учтены все характеристики и многолетний опыт применения материалов Molykote.

Таблица 1. Проблемы, решаемые материалами Molykote

| Типичные проблемы | Материалы для решения |

| Большой разброс усилия затяжки | Molykote 1000 , Molykote P-37, Molykote D-7405 |

| Образование задиров на резьбах и разрушение деталей при монтаже и демонтаже из-за высоких нагрузок | Molykote G-Rapid Plus , Molykote HSC Plus, Molykote P-37, Molykote D-321R, Molykote D-3484 |

| Коррозия и повреждение резьб соединений, подверженных воздействию коррозионно-активных сред | Molykote Cu-7439 Plus, Molykote P-40 |

| Фреттинг-коррозия и образование задиров на резьбах деталей из аустенитных нержавеющих сталей | Molykote D Paste , Molykote P-74, Molykote 1000, Molykote D-321R |

| Фреттинг-коррозия и образование задиров на резьбах оцинкованных деталей | Molykote G-Rapid Plus, Molykote D-321R, Molykote D-3484 |

| Повреждение болтов из жаростойких сплавов из-за образования трещин в витках резьбы | Molykote P-37 |

| Затрудненный демонтаж из-за коррозии и прикипания | Molykote Multigliss, Molykote Supergliss |

| Коррозия при хранении и транспортировке | Molykote Metal Protector Plus |

Антифрикционное твердосмазочное покрытие MODENGY 1001 имеет такой же состав и обладает точно такими же рабочими свойствами, что и покрытие Molykote D-321R.

Однако покрытие MODENGY 1001 имеет одно несомненное преимущество – гораздо более низкую стоимость.

MODENGY 1001 можно приобрести в банках по 1 кг, ведрах по 4,5 кг и аэрозольных баллонах по 210 мл.

Резьбовые пасты Molykote

Самым распространенными материалами Molykote для обслуживания крепежей являются резьбовые пасты. Они представляют собой твердые смазочные материалы, диспергированные в масле. В качестве твердых смазок могут выступать графит, дисульфид молибдена, оксиды, гидроксиды, фосфаты металлов, высокодисперсные порошки меди и специальные композиции. Их содержание в пасте достигает 60 %.

Состав и характеристики резьбовых паст Molykote приведены в таблице 2.

Таблица 2. Характеристики резьбовых паст Molykote

| Наименование пасты | Цвет | Базовое масло | Твердые смазочные материалы | Верхний предел рабочих температур, °С | Несущая способность (нагрузка сваривания по DIN 51350 pt. 4), H | Коэффициент трения в болтовом соединении (М12, материал 8.8) для головки болта/для резьбы |

| Molykote 1000 | коричневый | минеральное | графит, медь | +650 | 4800 | 0,08/0,13 |

| Molykote Cu-7439 Plus | медный | частично синтетическое | медь | +650 | 2500 | 0,10/0,17 |

| Molykote D Paste | беловатый | минеральное | белые твердые смазки | +250 | 2600 | 0,08/0,13 |

| Molykote G-n Plus | черный | минеральное | графит, дисульфид молибдена, специальные | +450 | 2800 | 0,06/0,12 |

| Molykote G-Rapid Plus | черный | минеральное | графит, дисульфид молибдена | +450 | 5300 | 0,06/0,10 |

| Molykote HSC Plus | медный | минеральное | дисульфид молибдена, медь, специальные | +1100 | 4800 | 0,09/0,14 |

| Molykote P-37 | серо-черный | частично синтетическое | графит, специальные | +1400 | 4400 | 0,09/0,15 |

| Molykote P-40 | желто-коричневый | частично синтетическое | политетра-фторэтилен, белые твердые смазки | +1200 | 3000 | 0,08/0,16 |

| Molykote P-74 | серо-черный | синтетическое | графит, специальные | +1500 | 4800 | 0,08/0,13 |

Известно, что прочность резьбового соединения во многом зависит от распределения нагрузки по виткам резьбы. В болтовом соединении обычной конструкции гайка и болт испытывают противоположные нагрузки: гайка работает на сжатие, болт – на растяжение. При этом большую часть нагрузки воспринимают витки болта, расположенные ближе всех к опорной поверхности гайки. Наиболее нагружен крайний виток, именно его прочностью лимитируется несущая способность соединения в целом. Чтобы выровнять нагрузку, необходимо создать между витками гайки и болта прослойку пластичных металлов с помощью медной пасты.Медные пасты, помимо защитных и смазочных функций, выполняют еще одну не менее важную задачу.

Антифрикционные покрытия Molykote

В последнее время все большую популярность набирают антифрикционные покрытия (АФП). В отличие от традиционных смазок, которые применяются непосредственно перед сборкой соединений, покрытия Molykote наносятся заранее и проходят цикл отверждения. АФП подобны краскам, только вместо красящего пигмента содержат частицы твердых смазочных веществ, равномерно распределенные в смеси смол и растворителей. Большая часть антифрикционных покрытий отверждается при нормальных условиях и не требует применения дополнительного оборудования. Такие АФП используются не только в промышленности, но и в сфере ремонта техники и быту (рис. 2).

.jpg)

Рис. 2. Колесные болты с антифрикционным покрытием Molykote D-321R

Некоторые антифрикционные покрытия для отверждения требуют нагрева до +120…+220 °С и выдержки при установленной температуре. Такие материалы используются в промышленных условиях (например, при изготовлении метизов).

Отверждаемые АФП имеют ряд преимуществ перед традиционными резьбовыми смазками:

- лучшая защита от коррозии;

- более эффективное предотвращение заеданий и срывов резьбы;

- однократное нанесение в течение всего срока службы резьбового соединения;

- предотвращение налипания абразивных частиц благодаря способности образовывать сухую смазочную пленку.

Состав и характеристики антифрикционных покрытий Molykote приведены в таблице 3.

Таблица 3. Характеристики антифрикционных покрытий Molykote

| Наименование АФП | Цвет | Твердые смазочные материалы | Связующее вещество | Верхний предел рабочих температур, °С | Условия полного отверждения (выдержка/температура), мин/°С |

| Molykote 3400A LF | серый | дисульфид молибдена | эпоксидная смола | +430 | 30/200 |

| Molykote 3402C LF | серый | дисульфид молибдена | органическое | +310 | 120/20 |

| Molykote D-106 | темно-серый | дисульфид молибдена, графит | эпоксидная смола | +250 | 60/200 |

| Molykote D-7409 | темно-серый | дисульфид молибдена, графит | полиамидимид | +300 | 30/220 |

| Molykote D-3484 | серо-черный | дисульфид молибдена, графит | фенольное | +250 | 10/170 |

| Molykote D-708 | черный | политетра-фторэтилен | эпоксидная смола | +240 | 20/200 |

| Molykote D-7405 | желтовато-зеленый | синтетические | полиамидимид | +200 | 60/120 |

| Molykote D-321R | серо-черный | дисульфид молибдена, графит | титанат | +450 | 120/23 |

Если при сборке резьбовые соединения не обрабатывались специальными смазками или покрытиями, их демонтаж может вызвать сложности. Под влиянием коррозии и прикипания может произойти срыв или деформация резьбы, разрушение деталей.

Облегчить разборку заржавевших резьбовых соединений помогут проникающие смазки: дисперсии с высокой проникающей способностью Molykote Supergliss , Molykote Multigliss и Molykote Omnigliss .

ПОЧЕМУ НАМ ДОВЕРЯЮТ

Инженеры БОРФИ – профессионалы в своем деле. Серьезный подход к решению любой производственной задачи – наше кредо. Знания и опыт позволяют нам оказывать квалифицированную техническую поддержку крупнейшим российским предприятиям. Мы ценим тех, с кем работаем, и дорожим их доверием.

ПОСЛЕДНИЕ НОВОСТИ

Смазочные шприцы системы Lube Shuttle пополнили ассортимент продукции EFELE

Запущены в производство антифрикционные твердосмазочные покрытия MODENGY в новых фасовках

Как и чем защитить резьбу на автомобиле или в быту от коррозии, чтобы болты и гайки не прикипали. Простые и бюджетные способы, которыми пользуюсь я.

Также покажу на фото и видео состояние резьбы спустя два года, защищенной одним из лучших способов.

Прикипел болт

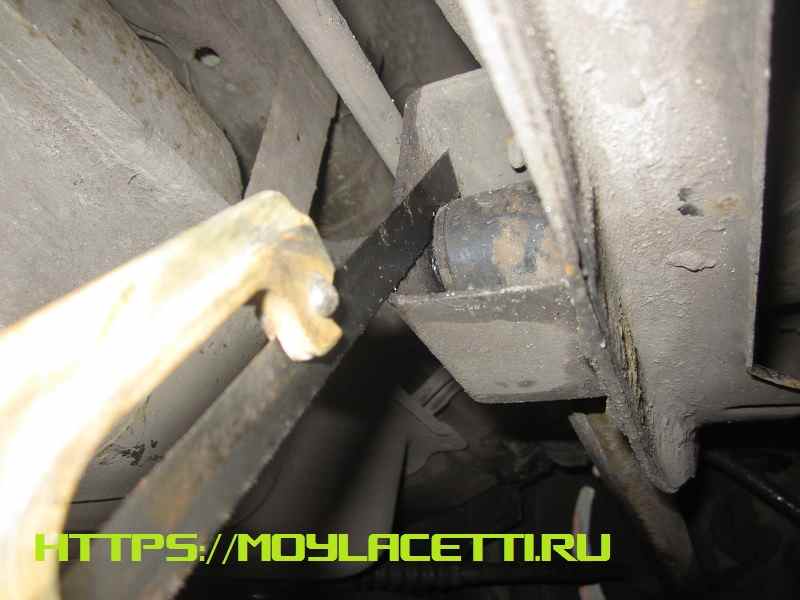

Резьбовые соединения под воздействием окружающей среды неизбежно корродируют и со временем прикипают на столько, что открутить их практически не реально. Особенно, если эти болты и гайки находятся под днищем автомобиля. Постоянная грязь, лужи и реагенты с дорожного покрытия могут уничтожить резьбу менее, чем за год.

Особенно болезненно это сказывается на стойках стабилизатора, сайлентблоках, болтах схождения и т.п.

Поэтому эти не защищенные соединения спустя пару лет разобрать обычным способом не получится и приходиться прибегать к помощи угловых шлифмашин и ножовок по металлу

В итоге это приводит к лишним трудозатратам, а также к потере времени и нервных клеток.

Поэтому лучше заблаговременно предотвратить такое развитие событий, чем устранять последствия.

Чем смазать болты, чтобы не прикипали

Именно такой вопрос интересует многих автомобилистов. Но просто смазка болта ничего не даст, ведь она смоется через пару дождей.

Поэтому болт необходимо не столько смазывать, сколько защищать. И особенно его выступающую резьбовую часть.

Для этих целей я использую два самых бюджетных материала:

Суть проста. Мовиль является антикоррозионным средством для скрытых полостей. Поэтому болты сайлентблоков и болты схождения достаточно просто покрыть мовилем при помощи кисти

и установить на место

Но резьбовая часть болта требует дополнительной защиты, ведь мовиль банально смоется дождями.

Поэтому выступающие части резьбы и гайки я покрываю автопластилином. То есть, покрываю резьбу мовилем

Затем устанавливаю деталь на место…

…и закрываю соединение автопластилином

Мовиль и пластилин в этом случае очень хорошо сочетаются. Ведь если смазать резьбу, например, литолом или нигролом, то пластилин после этого банально не прилипнет. А к мовили он прилипает очень даже не плохо.

Проверка способа защиты резьбы спустя два года

Данный способ я использую давно, поэтому могу показать результаты его работы.

Мне не раз приходилось слышать различную критику. Причем именно различную! Посудите сами:

- Первая критика — мовиль там все так склеит, что потом ничего не открутишь

- Вторая критика — мовиль является смазкой и поэтому соединение со временем раскрутится.

Как видим, критика совершенно, противоположная Это наводит на мысль, что это совершенно не конструктивная критика, а всего-лишь предположения отдельных людей, не имеющих практического опыта. Простыми словами — МИФ.

Поэтому лучше один раз увидеть, чем семь раз что-то предполагать

Тем более был еще и третий вариант критики, который гласил, что это все смоется и отвалится через неделю.

Ну так давайте же проверим!

Проверять будем резьбовое соединение стойки стабилизатора, которая была установлена два года назад. Защита резьбы производилась сразу при установке.

Вот так это выглядит через два года

Как видим, ничего не смылось и не отвалилось. Причем даже и не думает этого делать. Поэтому третий миф разрушен.

Снимаем пластилин и видим девственный блеск гайки

Срываем гайку ключом и дальше крутим ее от руки.

Ничего не приклеилось и не открутилось. Миф 1 и 2 тоже разрушен. На видео ниже момент откручивания показан и там это четко видно.

Резьба гайки в идеальном состоянии. Можно продавать, как новую

Опыт показал, что это отличный способ защиты резьбы. Он удобен в работе, бюджетный (мовиль и пластилин стоят копейки) и практичный.

У него есть только один недостаток — его нельзя использовать там, где высокие температуры. Но там я использую обычную медную пасту

Альтернативный способ защиты резьбы

Стоит отметить еще один хороший способ защиты резьбы от прикипания.

Это обычная фум-лента

Просто перед монтажем ее необходимо немного нанести на резьбу болта или шпильки и собрать соединение.

Она не столько защищает от коррозии, сколько позволяет разделить резьбу болта и резьбу гайки. Поэтому такие соединения не прикипают и легко раскручиваются при демонтаже.

Это тоже хороший способ, но им не всегда удобно работать.

Защита резьбы. Видео

Как Вам эти способы защиты резьбы? А как Вы защищаете резьбу? И защищаете ли вообще?

Пишите об этом в комментариях.

Всем Мира и здоровья, а всего остального можно добиться своими руками!