Содержание

- 1 Набор прижимов INO-0203

- 2 Набор прижимов INO-0202

- 3 Набор прижимов INO-0206

- 4 Набор прижимов INO-0208

- 5 Набор прижимов INO-0408

- 6 Набор прижимов INO-0210

- 7 Набор прижимов INO-0201

- 8 Набор прижимов INO-0202

- 9 Набор прижимов INO-0206

- 10 Набор прижимов INO-0208

- 11 Набор прижимов INO-0210

- 12 Как купить Тиски и прижимы

Наборы прижимов предназначен для крепления заготовок и деталей простой и сложной формы при дальнейшей обработке на фрезерных, сверлильных и других станках. Прижимы станочные имеют различный размер Т-образного паза от 10 до 24 мм. В состав комплекта входит 58 предметов – это сухари для станочных пазов гайки, клиновые опоры с рифлением, прихваты плоские с рифлением, шпильки.

Набор прижимов INO-0203

Размер Т-образного паза – 14 мм. Диаметр шпильки – М10х1,5. Набор состоит из 58 предметов.

Набор прижимов INO-0202

Размер Т-образного паза – 12 мм. Диаметр шпильки – М10х1,5. Набор состоит из 58 предметов.

Набор прижимов INO-0206

Размер Т-образного паза – 16 мм. Диаметр шпильки – М14х2. Набор состоит из 58 предметов.

Набор прижимов INO-0208

Размер Т-образного паза – 18 мм. Диаметр шпильки – М16х2. Набор состоит из 58 предметов.

Набор прижимов INO-0408

Размер Т-образного паза – 18 мм. Диаметр шпильки – М16х2. Набор состоит из 58 предметов.

Набор прижимов INO-0210

Размер Т-образного паза – 20 мм. Диаметр шпильки – М18х2,5. Набор на деревянной подставке состоит из 58 предметов.

Наборы прижимов предназначен для крепления заготовок и деталей простой и сложной формы при дальнейшей обработке на фрезерных, сверлильных и других станках. Прижимы станочные имеют различный размер Т-образного паза от 10 до 24 мм. В состав комплекта входит 58 предметов — это сухари для станочных пазов гайки, клиновые опоры с рифлением, прихваты плоские с рифлением, шпильки.

Набор прижимов INO-0201

Размер Т-образного паза — 10 мм. Диаметр шпильки — М8х1,25. Набор состоит из 58 предметов.

Набор прижимов INO-0202

Размер Т-образного паза — 12 мм. Диаметр шпильки — М10х1,5. Набор состоит из 58 предметов.

Набор прижимов INO-0206

Размер Т-образного паза — 16 мм. Диаметр шпильки — М14х2. Набор состоит из 58 предметов.

Набор прижимов INO-0208

Размер Т-образного паза — 18 мм. Диаметр шпильки — М16х2. Набор состоит из 58 предметов.

Набор прижимов INO-0210

Размер Т-образного паза — 20 мм. Диаметр шпильки — М18х2,5. Набор на деревянной подставке состоит из 58 предметов.

Фрезерные станки по металлу:

Как купить Тиски и прижимы

Компания "МОССклад" поставляет Тиски и прижимы для фрезерных станков во все города России, в том числе в г. Москва, Санкт-Петербург, Челябинск, Пермь, Симферополь, Ульяновск, Казань, Калуга, Новосибирск, Екатеринбург, Нижний Новгород, Калининград, Самара, Омск, Уфа, Саратов, Красноярск, Владивосток, Ростов-на-Дону, Воронеж, Волгоград, Махачкала, Грозный и другие, а также в Белоруссию, Казахстан, Армению и Киргизию.

У нас вы можете купить Фрезерные тиски и прижимы следующих производителей: OPTIMUM, и другие.

Приобрести Тиски и прижимы у нас очень легко:

- Выберите интересующее оборудование в таблице выше

- Узнайте характеристики, посмотрите фото и видео, нажав на название модели

- Узнайте способы оплаты, доставки и запуска оборудования в разделе "Как купить"

- Позвоните бесплатно из любого города РФ 8-800-333-51-02 или отправьте запрос на meh@mossklad.ru

О зажимных приспособлениях

Мы предлагаем несколько вариантов крепления заготовки: более дорогой и более мобильный с помощью тисок либо более бюджетный с помощью зажимов.

Первый способ удобен при большом объёме работ. Смена заготовки в тисках занимает небольшое количество времени. Бюджетный вариант с помощью зажимных приспособлений также имеет свой плюс. Он позволяет закрепить заготовку очень надежно, что необходимо при некоторых видах работ. При выполнении универсальных работ часто выбирают оба вида креплений.

Демозал компании «МОССклад» — у вашей заготовки нет шансов остаться незакрепленной.

Что-то заинтересовало? Отправьте нам запрос

Мы обработаем запрос и направим Вам ответ.

Запрещено копирование любых материалов сайта в коммерческих целях без письменного разрешения ООО «МОССклад» (статьи 1259 и 1260 главы 70 «Авторское право» ГК РФ от 18.12.2006 г. N 230-ФЗ)

© 2006-2019 ООО «МОССклад».

Режим работы ООО «МОССклад»:

ПН — ПТ 9:00 — 18:00 (Мск)

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем зажимные устройства приспособлений для фрезерных обрабатывающих станков.

Зажимные устройства призваны обеспечивать зажим заготовки с минимальной затратой сил и времени станочника, они должны быть простыми, надежными, удобными и безопасными в эксплуатации.

Основные правила эксплуатации зажимных устройств

1. Категорически запрещено применение неисправных зажимных устройств (изношенная или сорванная резьба, изношенный эксцентрик, наличие утечки в пневмо- или гидроаппаратуре и т.п.).

2. Запрещена эксплуатация зажимных устройств, если: а) рукоятки управления расположены вблизи от вращающейся фрезы; б) на пути рабочего движения руки расположены детали приспособления с выступами и острыми кромками, которые могут вызвать травму.

3. Контактирование зажимных элементов устройств с заготовкой должно происходить на участке ее наибольшей жесткости с направлением силы зажима перпендикулярно опоре. Невыполнение этого требования может привести к появлению брака.

4. При закреплении заготовки несколькими прихватами сила закрепления, прокладываемая к каждому из них, должна быть одинаковой.

5. При установке приспособления на станок, а также при выборе начальной точки фрезерования следует выполнять условие: сила резания должна быть направлена на установочные элементы приспособления (как наиболее жесткие), а не на зажимные.

Зажимные устройства, в зависимости от источника силы, обеспечивающей зажим, делят на ручные, механизированные и комбинированные.

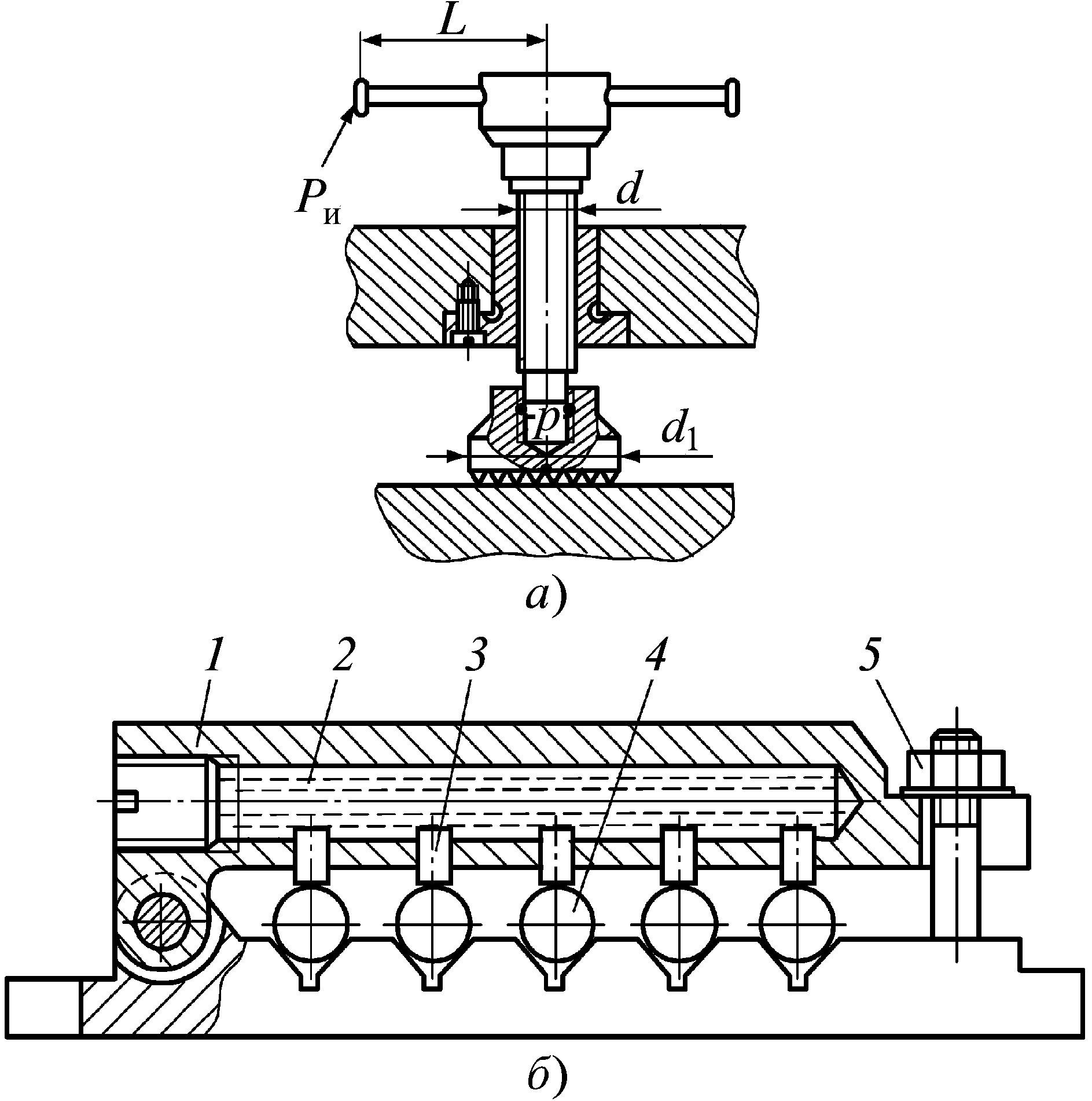

Ручной винтовой зажим (рис. 4.8, а) основан на использовании резьбовой пары и благодаря простоте, высокой надежности имеет относительно широкое применение. К недостаткам зажимов данного типа следует отнести значительные затраты времени на крепление.

Рис. 4.8. Зажимные устройства:

1 – ручной винтовой зажим; 2 – зажим с гидропластом

Сила Р, обеспечиваемая винтовым зажимом, определяется по соответствующим формулам с учетом исходной силы Ри, длины рычага l, диаметра резьбы d, диаметра опоры d1.

Винтовые зажимы могут быть с успехом использованы в зажимных устройствах многократного действия, позволяющих производить одновременное крепление нескольких заготовок. В рычажно-винтовых зажимах равномерность распределения силы зажима обеспечивается за счет качания рычагов. В зажимах с гидропластом (рис. 4.8, б) крепление заготовок 4 плунжерами 3 осуществляется поворотом гайки 5. Плунжеры размещены в отверстиях планки 1. Равномерность зажима заготовок (несмотря на некоторую разницу в размерах) обеспечивается равномерностью давления вязкой массы гидропласта на все плунжеры.

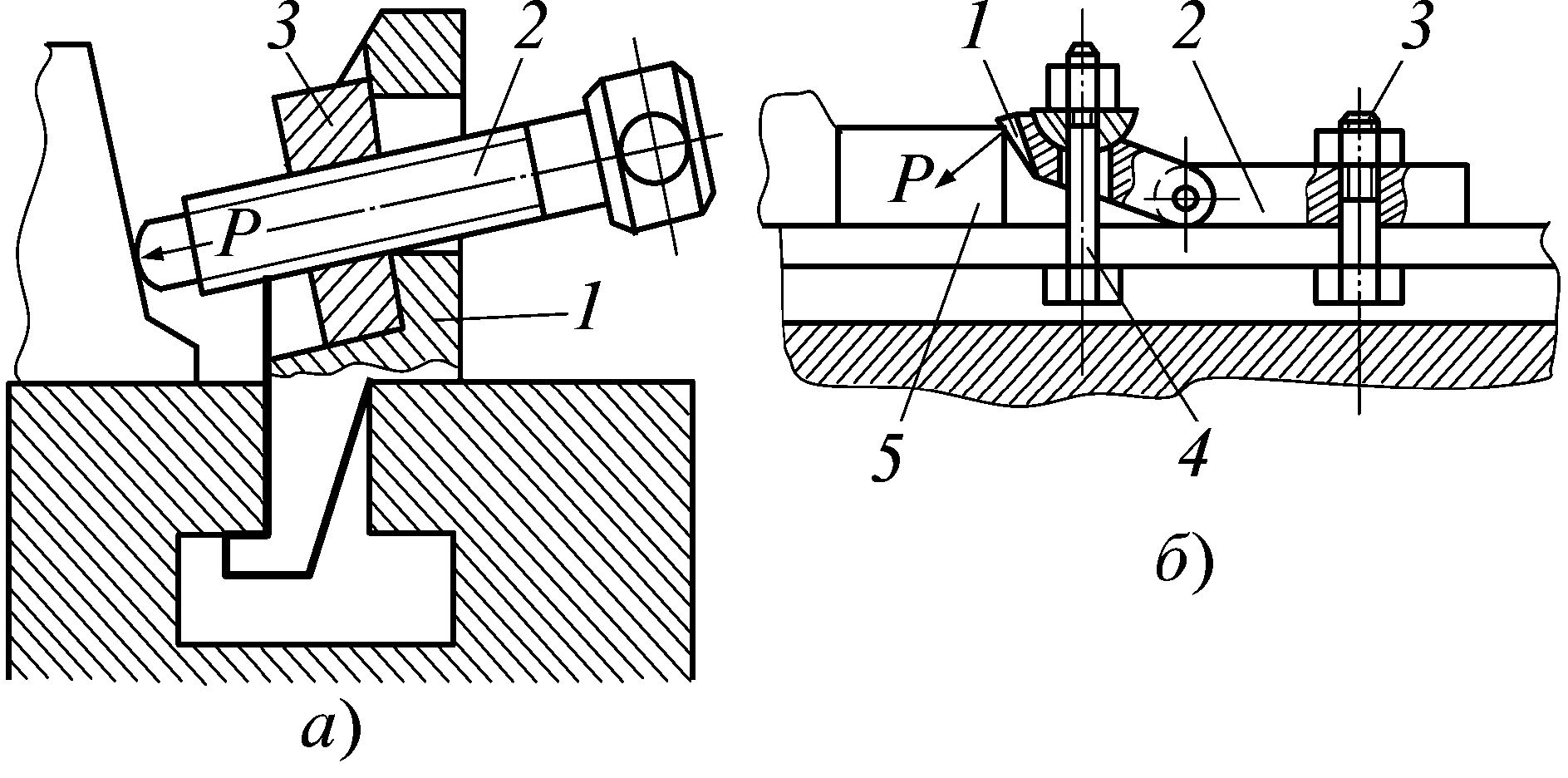

На рис. 4.9 приведены типовые конструкции винтовых зажимов. Винтовой зажим (рис. 4.9, а) предназначен для крепления плоских заготовок, корпусов, стоек и других аналогичных деталей. Зажим устанавливают в любом месте Т-образного паза стола станка. Корпус 1 зажима имеет Г-образный выступ, который расположен ниже основания. В корпусе предусмотрен овальный паз, в котором размещен винт 2, а также расточка для гайки 3. Зажимают заготовку винтом. Такой зажим позволяет закреплять заготовки, поверхности которых расположены под углом.

Зажим другой конструкции (рис. 4.9, б) состоит из губки 1, которая шарнирно соединена с планкой 2. Планку крепят болтом 3 к столу станка. Заготовка 5 фиксируют болтом 4 с гайкой. Такая конструкция обеспечивает надежный зажим заготовок, имеющих различную высоту.

Рис. 4.9. Винтовые зажимы:

а – угловой; б – шарнирный

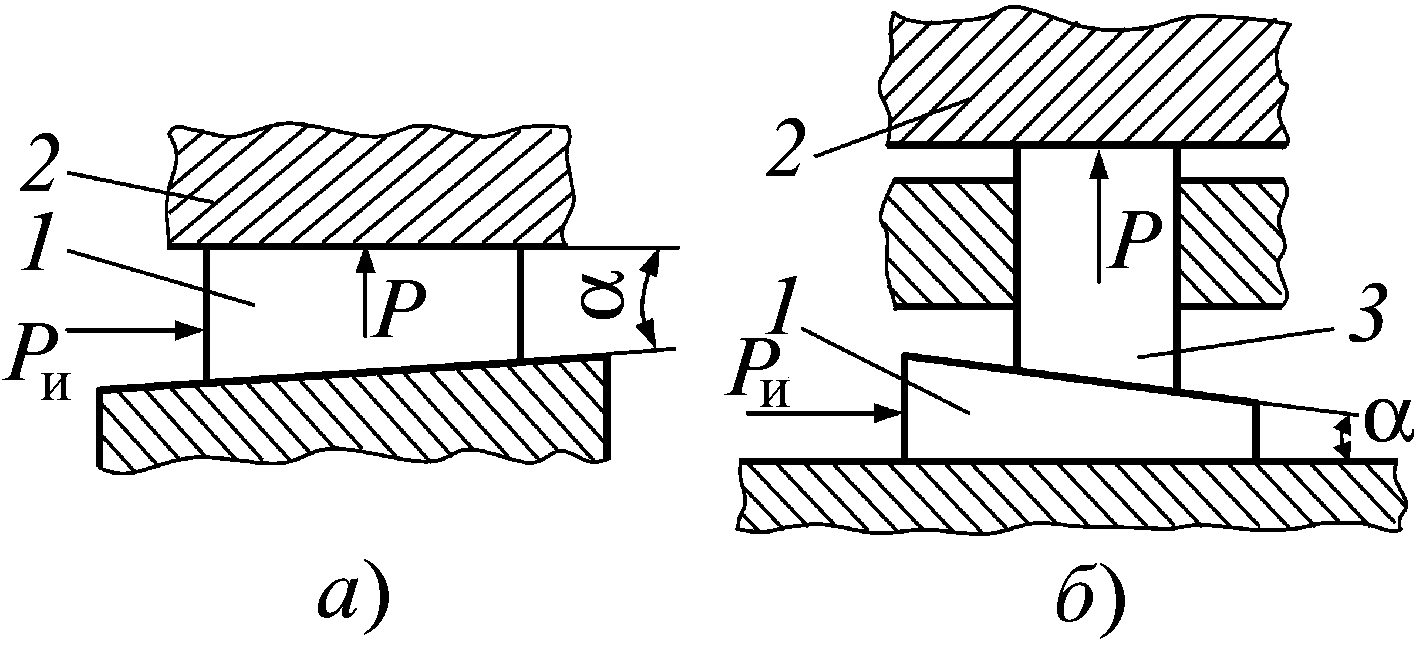

Клиновые зажимы (рис. 4.10) просты в изготовлении, при малых размерах они обеспечивают большую силу прижима, позволяют изменить направление передаваемой силы и при углах клина (до 8°) обладают свойством самоторможения.

Рис. 4.10. Схема клиновых зажимов:

а – непосредственного действия; б – через плунжер;

1 – клин; 2 – заготовка; 3 – плунжер

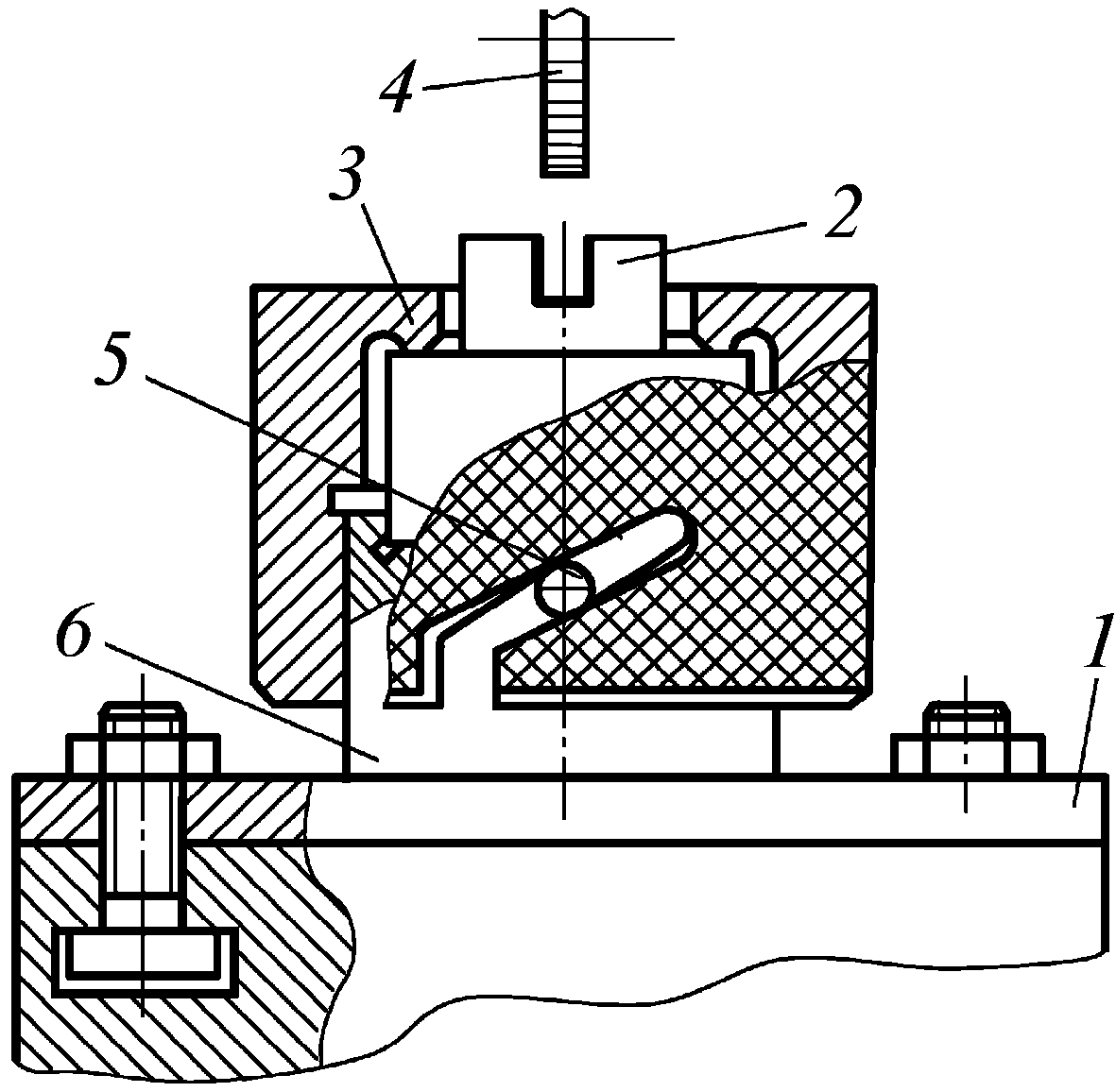

Свойства клина к самоторможению используются в байонетных зажимах с винтовым пазом (рис. 4.11). Закрепление заготовки 2 в приспособлении с таким зажимом осуществляется поворотом втулки 3, имеющей винтовой (наклонный) паз, который контактирует со штифтом 5. Конструкция зажима обеспечивает быстрое закрепление/открепление заготовки.

Рис. 4.11. Схема приспособления с байонетным зажимом:

1 – корпус приспособления; 2 – заготовка;

3 – зажимная втулка; 4 – фреза;5 – штифт;

6 – установочный (базовый) элемент приспособления

Механизированные зажимные устройства в зависимости от источника используемой энергии подразделяются на пневматические, гидравлические, пневмогидравлические, электромеханические, электромагнитные, вакуумные.

В общем случае механизированное зажимное устройство состоит из привода и механической части, часто выполняемой как отдельный кинематический элемент – клиновой, рычажный, винтовой и т.д.

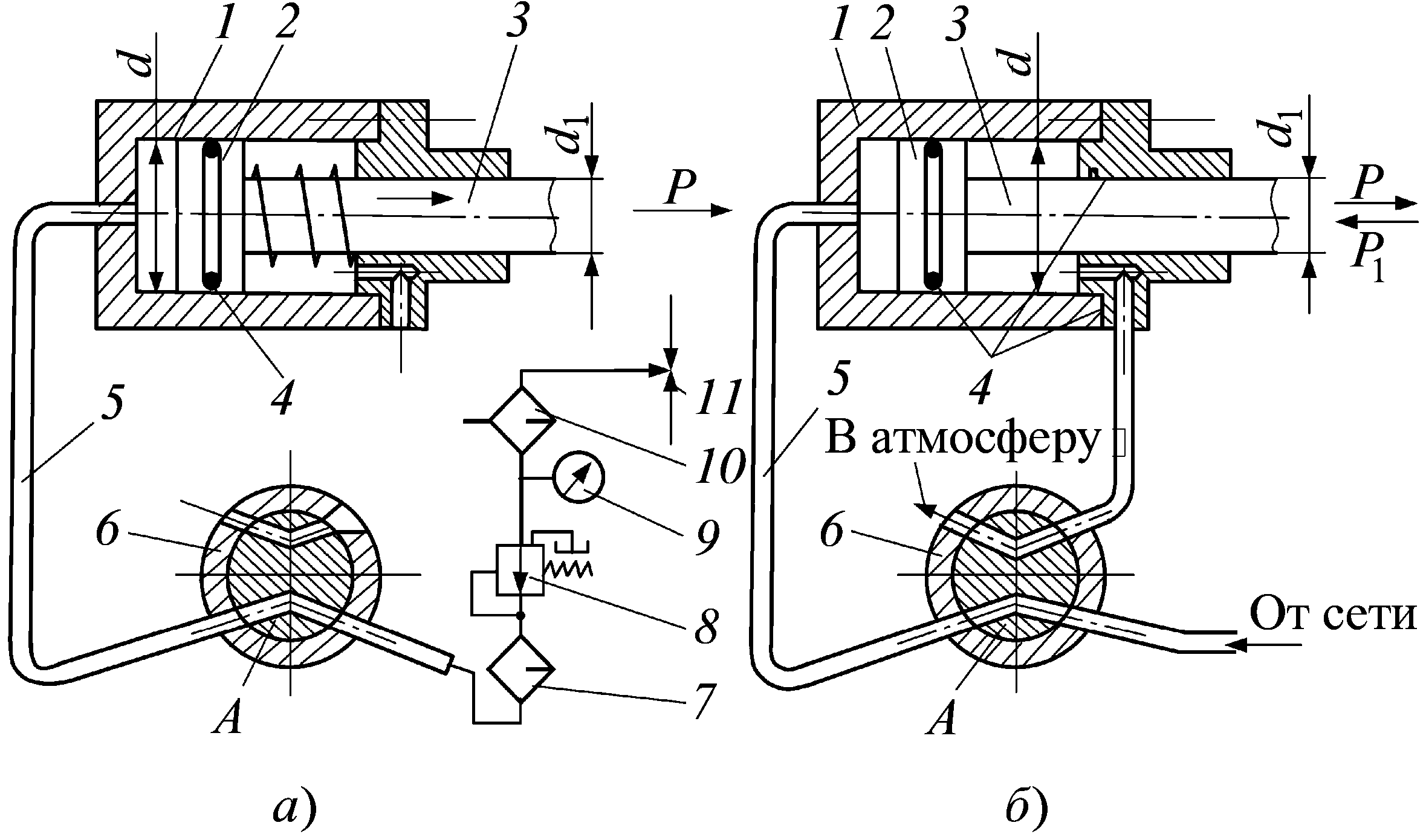

Благодаря простоте изготовления и универсальности наибольшее распространение получили зажимные устройства с пневматическим приводом. Пневматические приводы могут быть выполнены в виде пневмоцилиндров (поршневые) и пневмокамер (диафрагменные). По сравнению с ручными винтовыми зажимами устройства с пневматическим приводом в 5–10 раз сокращают время на операциях закрепления/открепления заготовки. Пневмопривод с использованием пневмоцилиндров может быть одностороннего и двустороннего действия (рис. 4.12). Основным элементом привода является цилиндр 1, внутри которого размещен поршень 2 с уплотнением 4. С поршнем жестко связан шток 3. Под действием сжатого воздуха, подаваемого в пневмоцилиндр от воздушной магистрали через распределительный кран 6, поршень вместе со штоком перемещается. Это перемещение и используется в зажимных устройствах для закрепления заготовок.

Рис. 4.12. Схема подачи воздуха в пневмоцилиндр:

а – одностороннего действия; б – двустороннего действия;

1 – цилиндр; 2 – поршень; 3 – шток; 4 – уплотнение;

5 – трубопровод; 6 – распределительный кран; 7 – масленка;

8 – редукционный клапан; 9 – манометр; 10 – пылевлагоотделитель; 11 – вентиль

Пневмоцилиндры одностороннего действия конструктивно более просты. Зажим заготовки здесь обеспечивается подачей сжатого воздуха, а отжим, т.е. возвращение поршня в исходное положение, пружиной.

У пневмоцилиндров двустороннего действия воздух подается то в одну, то в другую полость. Сила Р на штоке пневмоцилиндра, которая может быть обеспечена пневмоприводом, зависит от его типа и размеров. Без учета потерь на трение в сопряжениях ее можно определить по формулам: – для пневмоприводов одностороннего действия, Н,

– для пневмоприводов двустороннего действия, Н:

P = 0,75pd 2 (прямой ход, подача воздуха в полость без штока);

P = 0,75p(d 2 − d1 2 ) (обратный ход, подача воздуха в полость со штоком),

где р – давление воздуха в сети, Па; d – диаметр поршня, мм; d1 – диаметр штока, мм; q – сила сопротивления пружины, Н.

Давление сжатого воздуха в заводской сети составляет (4…6)10 5 Па (4…6 атм). При расчете учитывают возможную утечку воздуха в сети, одновременность работы нескольких потребителей, и поэтому расчетное давление воздуха в сети принимают 4 ⋅ 10 5 Па.

ГОСТ 18460–81 определяет размеры и технические условия изготовления пневмоцилиндров. Нормальные диаметры поршня составляют ряд: 50, 75, 100, 150, 200, 300 мм, а диаметры штоков соответственно: 16, 20, 30, 35, 40, 45 мм.

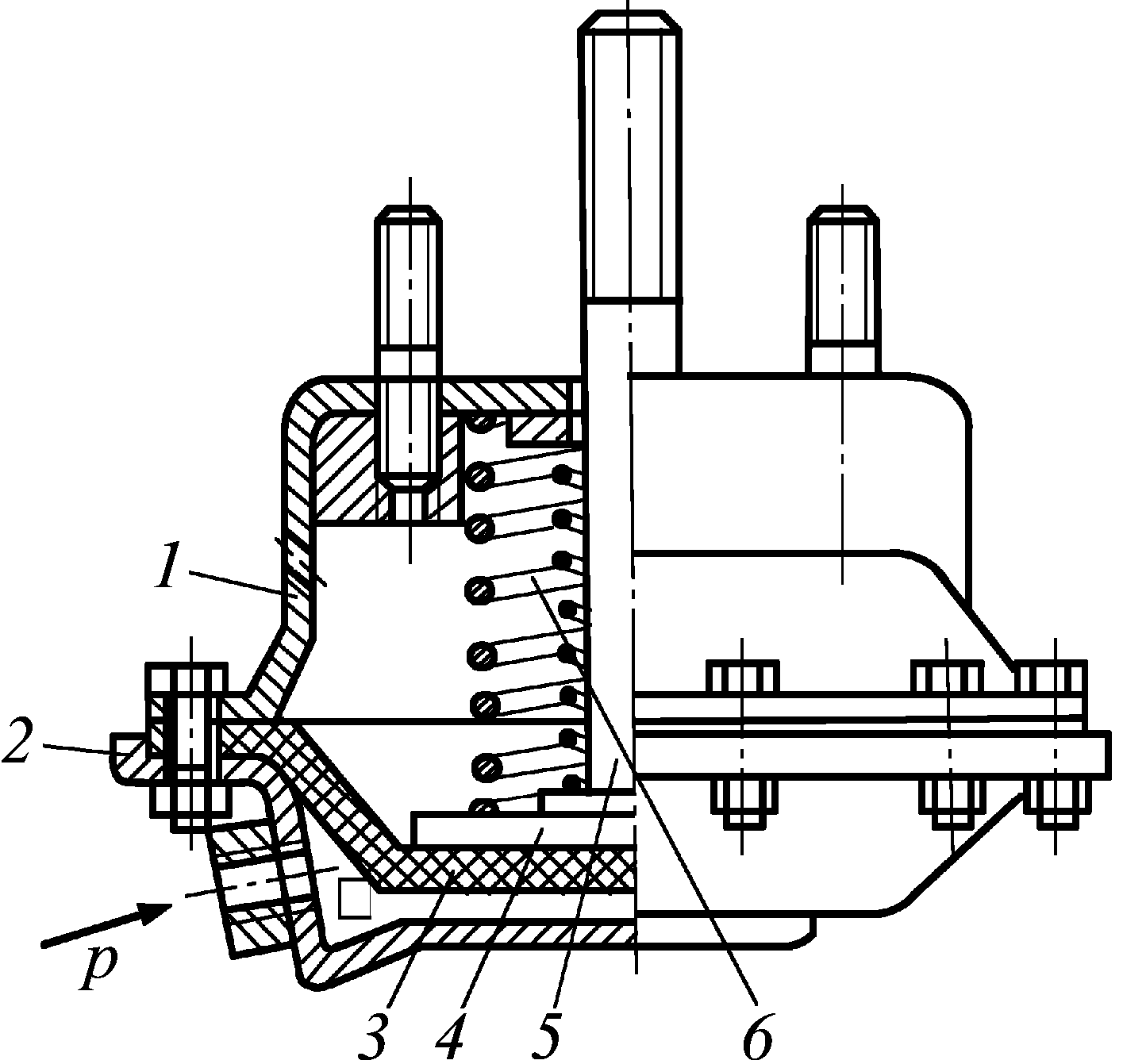

Пневмокамеры более просты и надежны в работе, чем пневмоцилиндры. Корпус пневмокамеры состоит из двух литых или штампованных корпусных деталей 1 и 2 (рис. 4.13), между которыми установлена резинотканевая диафрагма тарельчатой формы 3 толщиной 5…10 мм. При подаче воздуха в полость А диафрагма оказывает давление на шайбу 4 штока 5 и перемещает его.

Рис. 4.13. Пневмокамера одностороннего действия

Во избежание компрессии воздуха в корпусной детали 1 корпуса предусмотрено отверстие для выхода воздуха.

Для возврата штока воздух через распределительный кран удаляют из камеры. В исходное положение шток и диафрагму возвращает пружина 6.

Стандартные пневмокамеры имеют ход штока 30…35 мм и при диаметре диафрагмы 175, 200 и 225 мм обеспечивают силу прижима на штоке соответственно 2500, 4500 и 6000 Н.

В зажимных устройствах используют также гидравлические приводы поршневого типа. Рабочей жидкостью здесь является веретенное масло, которое подают в цилиндр привода под давлением от 30 ⋅ 10 5 до 60 ⋅ 10 5 Па. При этом обычно применяют отдельный для каждого привода насос.

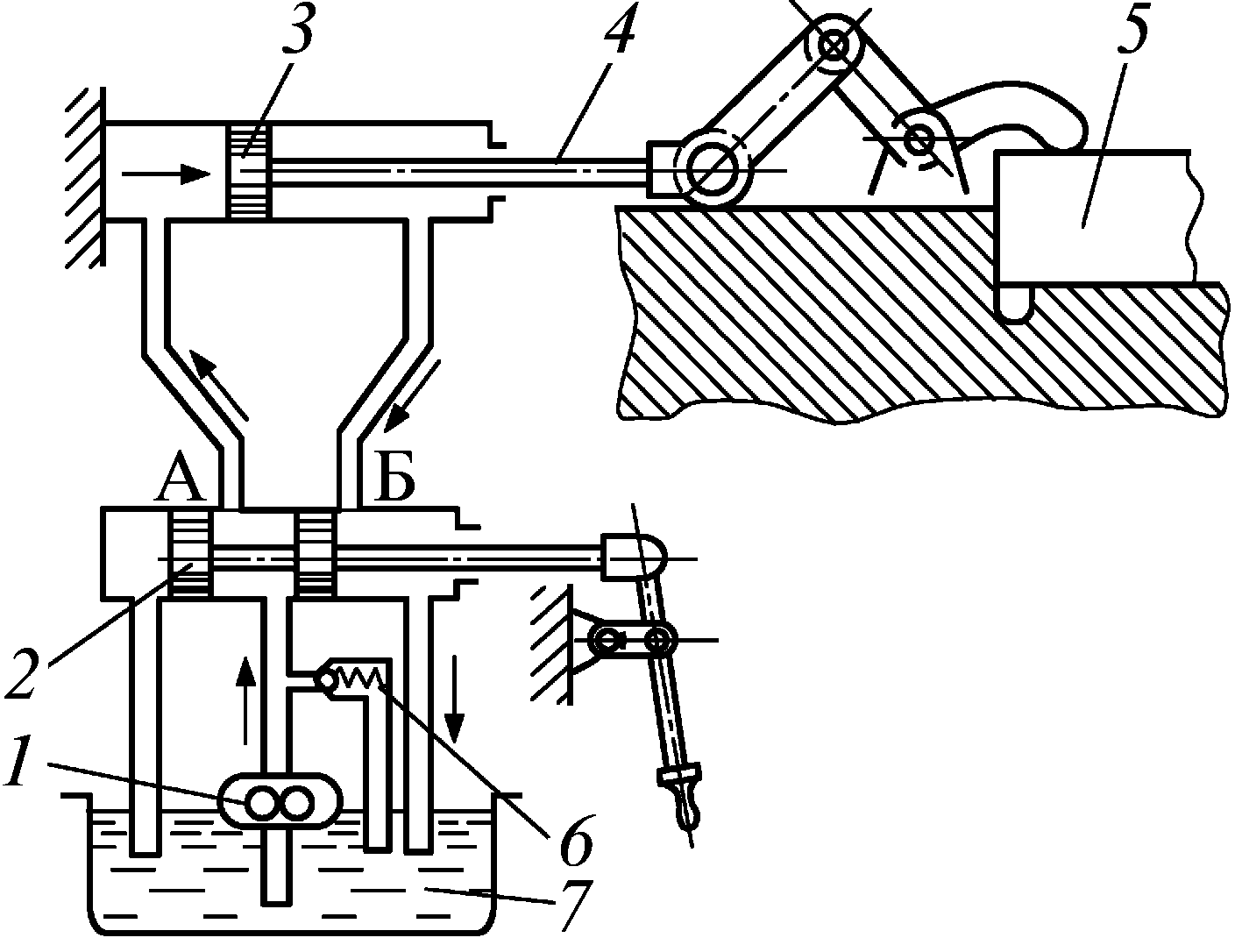

Гидравлические приводы бывают одностороннего или двустороннего действия. На рис. 4.14 показана принципиальная схема гидравлического зажимного механизма двустороннего действия. Шестеренчатый насос 1 подает масло к управляющему золотнику 2 с ручным управлением. Золотник имеет два фиксированных положения А и Б, каждое из которых обеспечивает подачу масла в левую или правую полость цилиндра. В положении А масло через полость золотника поступает в левую полость цилиндра и давит на поршень 3, который перемещает шток 4 и закрепляет заготовку 5. Насос продолжает работать, и масло через редукционный клапан 6, отрегулированный на заданное давление, возвращается в резервуар 7.

Рис. 4.14. Схема гидравлического зажимного механизма:

1 – шестеренчатый насос; 2 – золотник; 3 – поршень;

4 – шток; 5 – заготовка; 6 – редукционный клапан;

7 – резервуар

Чтобы открепить заготовку, золотник перемещают в положение Б. Масло поступает в правую полость. Поршень перемещает шток влево и обеспечивает отжим заготовки. Масло из левой полости цилиндра поступает на слив в резервуар 7.

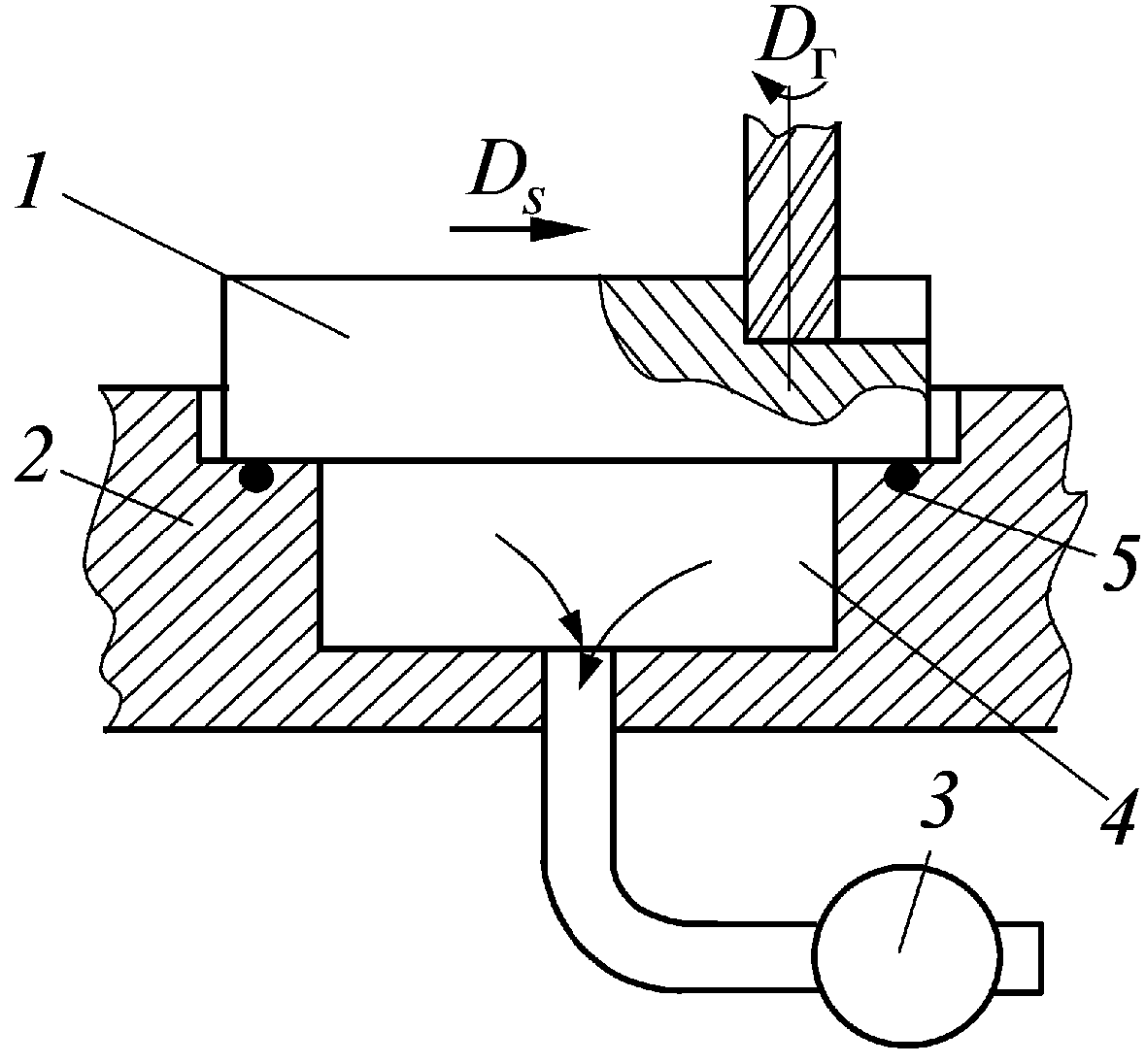

Вакуумные зажимные устройства применяют при фрезеровании для креп- ления тонких заготовок больших размеров из немагнитных материалов. Заготовку 1 (рис. 4.15) устанавливают в приспособление 2, полость 4 которого соединена с вакуумным насосом 3. Уплотнения 5 служат для поддержания герметичности системы. Насосом откачивают воздух из полости 4, и прижим заготовки обеспечивается атмосферным давлением.

Рис. 4.15. Схема вакуумного зажимного привода:

1 – заготовка; 2 – приспособление; 3 – вакуумный насос;

4 – полость приспособления; 5 – уплотнения

Силу прижима заготовки можно рассчитать по формуле, Н:

где F – активная площадь полости приспособления, м 2 ; р – разность между атмосферным давлением и давлением в полости приспособления, Па.

Отжим заготовки осуществляется при подаче в полость атмосферного воздуха. Эффективность работы вакуумных приспособлений в значительной мере зависит от плоскостности и шероховатости поверхности, предназначенной для базирования заготовки.

Магнитные зажимные устройства обеспечивают зажим заготовки силами магнитного поля, которое создается при прохождении электрического тока через проволочную катушку с сердечником из стали или с постоянными магнитами.

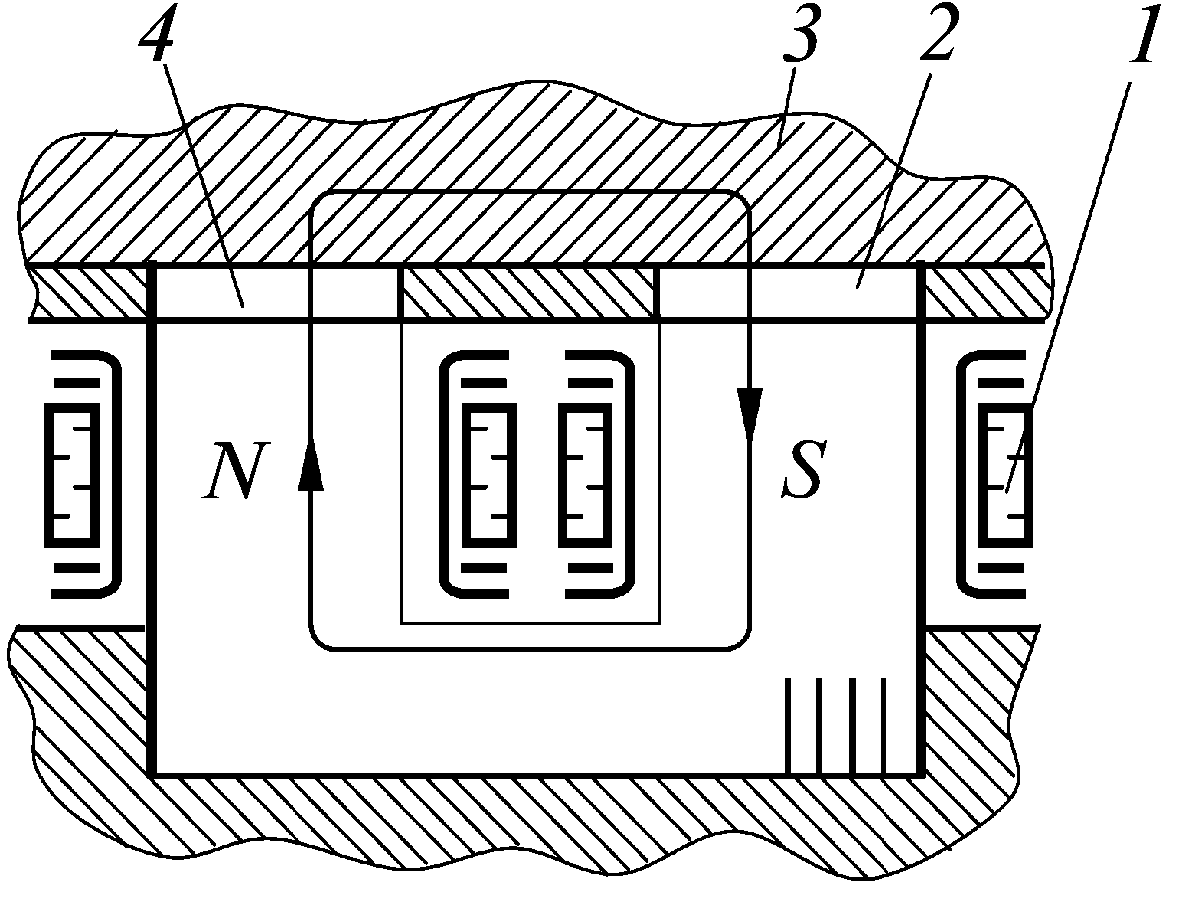

Рис. 4.16. Схема действия элемента электромагнитной системы приспособления

Электромагнитная система приспособления (рис. 4.16) включает источник энергии – катушку с сердечником 1 и магнитопроводы 2 и 4. Верхние поверхности магнитопроводов, на которые устанавливают заготовку 3, называют полюсами системы. При подаче электрического тока в катушку магнитный поток от северного полюса N замыкается на южном S через металл заготовки. Если между заготовкой и поверхностью полюсов образуется зазор, то на этом участке произойдет ослабление магнитного потока и сила притяжения будет снижена.

Магнитные приспособления обычно применяют в тех случаях, если заготовка изготовлена из магнитного материала и поверхность, по которой осуществляется базирование, имеет шероховатость Rz не более 40 мкм.

Магнитные зажимные устройства способны обеспечить достаточно большую силу зажима заготовок, но их использование для фрезерных приспособлений ограничено тем, что:

- для питания электромагнитного привода необходим источник постоянного тока;

- заготовки после обработки (открепления) приобретают остаточные магнитные свойства и требуют размагничивания;

- из-за явлений остаточного магнетизма возникают определенные затруднения при удалении стружки как с обработанной детали, так и с базовых поверхностей приспособления.