Содержание

- 1 Общие технические характеристики

- 2 Узлы и агрегаты производственной линии (базовая комплектация)

- 3 Технология процесса

- 4 Оборудование для продольной резки

Продольная резка до 1,2 мм

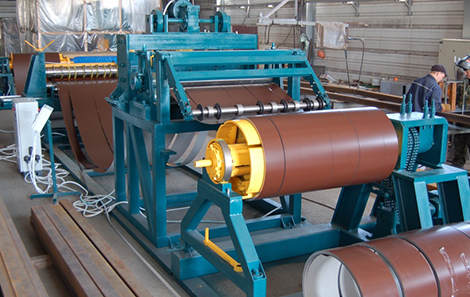

Линия предназначена для продольного раскроя рулонного металла на ленты (штрипс) заданной ширины с последующей плотной намоткой штрипса в рулоны.

Преимущества нашего оборудования

- Позволяет наматывать большие рулоны штрипса

- Единовременно до 15 резов

- Высокая точность резки по ГОСТ 19851-74

- Закаленные валы дисковых ножниц

- Минимальная ширина ленты 50мм

- Плотная намотка порезанных рулонов

- В комплекте набор колец для любой карты раскроя

- Гарантия — 5 лет на все узлы и агрегаты

- Запасные части всегда есть на складе

Общие технические характеристики

Технические параметры

- Точность порезки на ленту — ГОСТ 19851-74

- Скорость резки — до 30 (до 40 – опция) м/мин

- Габариты — 15000 х 4700 х 2200 мм

- Потребляемая мощность — ок. 40 кВт

- Вес линии — около 10 500 кг

- Обслуживающий персонал — 2 человека

- Термообработка валов дисковых ножниц – закалены

Обрабатываемый материал

- Толщина металла — 0,4-0,6 мм (до 15 резов), 0,6-1,2 мм (до 12 резов)

- Масса рулона (мах) — 5 000 кг

- Ширина рулона (min/max) — 1250 (+20)

- Ширина ленты — от 50 мм

Особенности

Наш завод предлагает несколько моделей такого оборудования. Различия в диапазоне толщин, и как следствие, в конструкции и стоимости. Поэтому для определения требуемой комплектации заказчику требуется четко определиться с техническим заданием (исходное сырье, получаемый штрипс, производительность, качество).

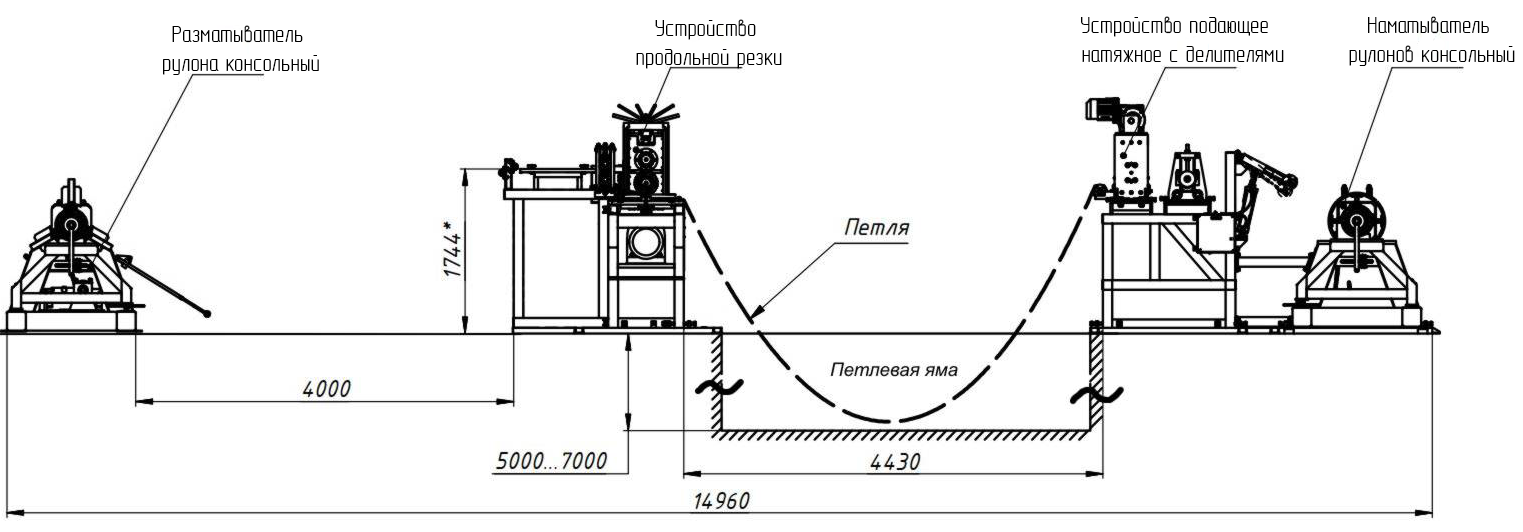

Для монтажа оборудования требуется ровная бетонная площадка с предварительно подготовленным технологическим колодцем глубиной до 7м, который позволяет компенсировать различный провис полос резанного штрипса и обеспечить равномерную намотку рулонов.

Узлы и агрегаты производственной линии (базовая комплектация)

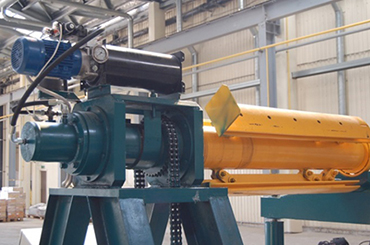

Разматыватель рулона консольный РК-10.5

Технические характеристики

Количество лопастей, шт 3 Мощность привода, кВт 7,5 Габариты, L x В х H мм 2 780 х 1 350 х 1 700 Грузоподъемность (без опоры), кг 10 000 Мах. ширина рулона, мм 1 270 Внутренний диаметр рулона, мм 500 – 600 Внешний диаметр рулона mах, мм до 1500 Толщина металла в рулоне, мм 0,3..1,5 Линейная скорость d=500мм, м/мин до 34 Возможность реверсивного движения по умолчанию Масса, кг 1 610 Дополнительные опции

Разматыватель может комплектоваться гидравлическим устройством разжима катушки – свести/развести лопасти можно нажатием кнопки.

Разматыватель РК-10.5 может комплектоваться передвижной телегой с подъемной платформой. Телега применяется, когда кран балка используется несколькими линиями и постоянно занята.

Устройство продольной резки

Состоит из заправочного узла (для придания полосе строгого направления) и дисковых ножниц.

Узел может комплектоваться правильным 5-ти валковым устройством, которое служит для придания плоскостности толстому металлу перед продольным резом (опция).

Узел также может комплектоваться блоком синхронной разводки валов (опция, для удобства работы оператора).

Технические характеристики

Мощность привода, кВт 11 Минимальная ширина полосы, мм 100 Максимальная ширина полосы, мм 500 Диаметр ножевых валов, мм. 150 Диаметр дисковых ножей, мм. 250 Крепление ножей и проставочных колец Шпоночное Макс. количество резов 13 резов +2 кромки Количество дисковых ножей, шт. 22 Устройство подающее натяжное с делителями (с электромеханическим приводом)

Устройство обеспечивает натяжение полос для плотной намотки на наматыватель. Рабочий материал пресса исключает повреждение поверхности металла.

Перед прессом установлен вал с разделительными кольцами для деления порезанных полос.

Технические характеристики

Привод пресса Электромеханический (с тормозом) Мощность привода, кВт 4,0 Габариты, L x В х H мм 1900 х 1820 х 2500 Дополнительные опции

Кроме электромеханического привода общего сжатия полос имеется дополнительные модули индивидуального сжатия полос.

После пресса установлено выравнивающее – делительное устройство для более качественного натяжения полос перед смоткой на наматыватель рулонов.

Делители на выходе могут комплектоваться пневматическим приводом опускания – поднятия (опция).

Устройство может комплектоваться дополнительными барабанами для быстрой замены рабочего материала. Как с механическим приводом, так и с электромеханическим приводом (опция).

Наматыватель

Предназначен для плотной намотки нарезанных полос. Большая мощность привода обусловлена большим усилием для плотной намотки штрипса в рулоны.

Технические характеристики

Уст. мощность, кВт 15 Габариты, L x В х H мм 3 200 х 1 500 х 1 500 Масса рулона, кг 5 000 Диаметр вала наматывателя, мм 600 Дополнительные опции

Наматыватель рулонов может комплектоваться передвижной телегой с подъемной платформой. Телега применяется для быстрого и удобного снятия с вала намотанных рулонов.

Телега оснащена подъёмной гидравлической платформой и приводом для линейного перемещения по рельсам.

Наматыватель, также как и разматыватель, может быть укомплектован гидравлическим устройством разжима катушки. Свести или развести лопасти можно нажатием одной кнопки.

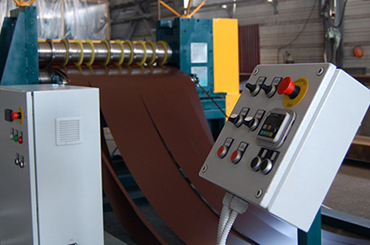

Система автоматического управления (САУ)

Автоматизированная система управления агрегатом резки построена на элементной базе исключительно европейских производителей и позволяет управлять всеми узлами в различных режимах работы.

В силовой электрической части и электронике отсутствуют китайские комплектующие!

Линия продольной резки может комплектоваться дополнительными устройствами,

состав которых будет зависеть от технического задания заказчика.Продольная резка металла предполагает резку стали на штрипсы, полосы и ленты.

Роспуск рулонов на штрипсы осуществляется при помощи современной автоматической линии и высококвалифицированного персонала.

Благодаря этому продольная резка осуществляется по всем требованиям и стандартам.

Технология процесса

Начало технологического процесса заключается в том, что предварительно нужно нарезать полосу на определенную длину. Затем, к надрезанным участкам подсоединяют ток.

Величина силы тока должна обеспечить локальный нагрев полосы в месте, где происходит раздел температуры плавления металла.

Величина тока зависит от толщины полосы, физико-химических свойств металла и частоты подводимого электрического тока.

Благодаря локальному нагреву полосы в месте распределения до температуры плавления металла — наблюдается снижение усилия при резке.

Это связано с тем, что механические свойства металла начинают понижаться в месте разделения до температуры плавления.

Благодаря этому ножи можно заменить парой разделительных роликов, изготовленных из углеродистой стали.

Продольно поперечная резка металла предполагает образование новых, более узких полос, которые не имеют заусенцев и получаются закругленными.

Благодаря этому, обеспечиваются все требования, которые предъявляют к заготовкам, для изготовления гнутых профилей сварных прямошовных труб.

Представленная технология процесса способствует получению высокого качества продольной резки полос при использовании одного и того же инструмента.

Кроме этого, такие полосы не нуждаются в дополнительных операциях и оборудовании, что значительно сокращает затраты.

Оборудование для продольной резки

Для осуществления процесса резки листового металла применяется различное оборудование. При выборе оборудования необходимо учитывать поставленные цели и задачи.

Таким оборудованием может быть: простейшая машина для резки металла, станок для продольной резки металла, линия продольной резки или линия поперечной резки.

Cтанки

Механический станок продольной резки металла используют для осуществления резки таких листовых материалов, как медь, оцинкованная сталь, алюминий, бумага, картон, ПВХ и многое другое.

Для листореза характерно наличие двух пар синхронизированных валов.

В состав первой пары входят обрезиненные валы, благодаря которым обеспечивается подача материала в режущие дисковые ножи, а также скидывание ленты с рулоноразматывателя.

Для второй пары валов, на которых установлены роликовые дисковые ножи, характерно осуществление продольного реза.

Станок продольной резки металла обладает столом, на котором имеются регулируемые направляющие, для осуществления правильной подачи материала под различную ширину ленты или листа.

Механические станки продольной резки могут быть дополнительно оснащены устройством для нанесения защитной пленки.

Станок продольно поперечной резки металла механического или электромеханического типа также может быть оснащен поперечным роликовым ножом, который осуществляет поперечную резку листа в размер по длине.

Фиксация дисковых ножей, обладающих двухсторонней заточкой, осуществляется на валу при помощи упорного винта.

Линия

Линия продольно поперечной резки металла очень активно применяется, как в мелком производстве, так и в промышленных масштабах.

Преимущество представленного оборудования заключается в том, что оно универсально.

Такая линия может обрабатывать листы сразу в нескольких направлениях. Благодаря чему увеличиваются возможности данного станка.

Суть работы данного оборудования заключается в том, что дисковые ножницы начинают свободно перемещаться вдоль вала.

Благодаря чему — можно осуществить настройку и выбрать абсолютно любую ширину будущей заготовки.

Благодаря сенсорному монитору, путем ввода параметров по длине, прочности рабочего корпуса и высокой точности реза, можно достичь высокой производительности и качества работы.

Особенности линии продольной резки металла:

- В состав представленной линии входят размыватель, система подачи, блок разрезания и прочие составляющие. Данная линия продольной резки рулонного металла необходима для обработки и нарезания широкого рулона на полоски определенной ширины и длины. Разрезание листов является подготовительной процедурой перед прокаткой, сваркой, штамповкой и профилировкой. Обработка нецветных металлов может осуществляться при помощи режущих лезвий;

- Основная функция линии заключается в раскрое рулонного материла, обладающего различной толщиной по заданным размерам;

- После осуществления разрезания, ленты необходимо обработать на специальном оборудовании;

- Представленная линия продольной резки рулонного материала обладает приводом постоянного тока. Оборудование представляет собой единую производственную линию;

- С целью высокоскоростной обработки или для тонкого листа, линия укомплектуется системой контроля натяжения с канавкой;

- Данное оборудование может осуществлять работы с различными видами стали.

Агрегаты

Агрегат продольной резки металла осуществляет свою работу в автоматическом режиме.

Суть его работы состоит в следующем. На тележку загрузочного устройства устанавливают рулон металла.

Тележка с рулоном начинает двигаться по рельсам и размещает рулон на барабан разматывателя.

После этого лента направляется к ножницам поперечной резки, где подрезаются кромки и вырезаются дефектные участки.

После этого — лента обрабатывается на дисковых ножницах, где осуществляется продольная резка ленты на штрипсы.

После прохождения петлевого компенсатора и натяжного устройства, штрипсы начинают наматываться на барабан наматывателя.

Штрипсы затем снимаются с барабана наматывателя при помощи разгрузочного устройства.

Пульт управления относится к рабочему месту оператора.

При помощи клавиатуры пульта устанавливается режим работы агрегата, а также контролируются работ оборудования (скорость разрезания, состояние узлов оборудование).

Продольная резка металла на сегодняшний день занимает лидирующие позиции. Существует множество компаний, которые предлагают свои услуги по осуществлению данной работы.

Цены такой услуги зависят от того, какое оборудование используется, вид и размеры подаваемого материала и квалификация рабочего персонала.

Автоматические линии резки/перемотки металла — необходимый элемент любого предприятия по переработке тонколистовой стали.

Они используются как самостоятельные единицы, так и в составе технологической цепочки.

Оборудование для резки металла, в своём ассортименте имеет машины, предназначенные как для продольного роспуска, так и для поперечной резки металла. Так же, не менее важным значением, является толщина обрабатываемого металла, она может варьироваться от 0,4 до 4 мм. И в зависимости от этого параметра, оборудование имеет классификацию – “малая” и “большая” резки металла.

Группа компаний “Рускана Инжиниринг” предлагает оборудование для резки металла, в необходимых для наших клиентов:

- компоновках(продольная, поперечная, продольно-поперечная);

- диапазонах толщины обрабатываемого металла(0,4-1,2 мм; 0,4-1,5 мм; 0,4-2,0 мм; 0,4-3,0 мм; 0,5-4,0 мм);

- вариантах производительности;

- уровнях автоматизации (АСУ с традиционным интуитивно-понятным интерфейсом и АСУ с возможностью удалённого администрирования).

Линии резки/перемотки металла, производимые группой компаний “Рускана Инжиниринг” построены по модульной схеме и позволяют добавлять в последствии необходимые модули, наращивая, за счёт этого, технологические возможности. Например линия продольной резки, в последствии может быть доукомплектована гильотиной.

В виде опции, для линий резки, есть возможность укомплектовать оборудование гидравлическим транспортно-подъёмным столом. Он позволяет укладывать, не только листы отрезанные поперечным резом, но и штрипс отрезанные в размер.

“>