Содержание

Акт индивидуального испытания оборудования формируется в тех случаях, когда стоит необходимость проверить какой-то один тип оборудования, установленного на объекте.

Какое оборудование может быть подвергнуто испытаниям

Проверочным испытанием подвергается обычно сложное технологичное оборудование, находящееся в производственных цехах, офисных помещениях, зданиях и сооружениях.

Испытание может касаться как вновь установленных приборов и техники (например, при вводе их в эксплуатацию, купле-продаже, передаче в аренду и т.д.), так и давно работающих – в целях осуществления регулярного контроля.

В понятие «испытание» вкладывается некое техническое действие, которое позволяет проверить технические характеристики изделия, определить его качество, степень износа, пригодность к дальнейшему использованию.

Также при испытаниях проводится проверка на предмет соответствия оборудования заявленным требованиям и условиям, нормам безопасности (пожарной, экологической, радиационной и т.п.) и, по необходимости — некоторым государственным стандартам.

ОБРАТИТЕ ВНИМАНИЕ! Оборудование может испытываться как в комплексе, так и в разрезе – по отдельным элементам.

Кто осуществляет испытание

В любых испытаниях всегда участвуют несколько сторон, которые объединяются в единую комиссию. В ее состав обязательно входят представители:

- компании-изготовителя;

- заказчика объекта;

- генерального подрядчика (подрядчика);

- организации, осуществившей монтаж оборудования.

В некоторых случаях в состав комиссии может быть включен сторонний независимый эксперт или представитель государственной надзорной структуры.

Общие моменты и особенности акта индивидуального испытания оборудования

Если перед вами поставлена задача сформировать акт индивидуального испытания оборудования, а вы не знаете, как именно правильно это сделать, прислушайтесь к нашим советам и посмотрите его образец. В качестве предисловия – несколько общих моментов, свойственных для всех подобного рода бумаг.

С 2013 года законодатели отменили обязательное применение унифицированных форм первичных документов. Это означает, что сейчас любая организация вправе разрабатывать собственный шаблон любого акта или составлять его в произвольном виде. Главное, соблюсти некоторые требования:

- Акт по своему построению и содержанию должен быть условно поделен на три части: «шапку» — это начало документа, куда вписывается его название, дата, место составления, затем – основную часть и заключение.

- Документ должен быть подписан всеми лицами, присутствовавшими при его составлении. Если кто-либо из них действует по доверенности, это нужно обязательно отразить в бланке.

- Проштамповывать акт при помощи штемпельных изделий необходимо только в том случае, если условие о применении печати для визирования бумаг указано в учетной политике компании.

- Для определения законности акта, то, как именно он оформлен: на обычном листе бумаги или на фирменном бланке предприятия – значения не имеет. Как и то, написан он от руки или напечатан на компьютере (главное — обязательно его распечатать и заверить «живыми» автографами).

Акт составляется в количестве экземпляров, равном количеству сторон, принявших участие в его подписании. Все экземпляры должны быть идентичны по тексту и равнозначны по праву.

Информация об акте обязательно должна быть отражена в журналах учета документации предприятий.

И последнее — акт нужно составлять внимательно, стараясь ничего не пропускать и не допускать ошибок. Этот документ становится не только основанием для приема оборудования на баланс предприятия или, наоборот, его списания, но и в некоторых случаях – поводом обратиться в судебную инстанцию (например, если в ходе испытаний обнаружился производственный брак или дефект).

Образец документа

В начале документа пишется:

- его название;

- место (населенный пункт), дата (число, месяц, год) составления.

Затем, в основную часть, вписывается:

- состав комиссии: сначала здесь указываются названия предприятий, представители которых участвовали в испытаниях, затем – должности и ФИО этих специалистов;

- наименование оборудования, адрес и место его установки;

- полный перечень работ, проведенных в процессе испытания (их можно оформить как списком, так и в виде таблицы), информация об условиях их проведения;

- в случае, когда в ходе испытаний обнаруживаются какие-то недостатки, они вносятся либо в сам акт, либо в приложения к нему, также комиссия дает рекомендации по их устранению;

- в конце комиссии подводит итог испытательным работам.

Если кто-либо из участников контрольных мероприятий имеет индивидуальное мнение, отличное от мнения остальных, это нужно в акте обязательно отметить отдельным пунктом.

Если к акту прилагаются какие-то дополнительные бумаги, они также вписываются в документ. По завершении составления акта, все участники испытаний ставят в нем свои подписи (с расшифровкой).

После составления акта

После того, как акт составляется и подписывается всеми членами комиссии, он входит в пакет документации, сопровождающей оборудование. Период его хранения определяется либо действующим законодательством, либо устанавливается в индивидуальном порядке нормативными актами предприятия.

СНиП 3.05.01-85

________________

Зарегистрирован Росстандартом в качестве СП 73.13330.2011 . –

Примечание изготовителя базы данных.

СТРОИТЕЛЬНЫЕ НОРМЫ И ПРАВИЛА

ВНУТРЕННИЕ САНИТАРНО-ТЕХНИЧЕСКИЕ СИСТЕМЫ

____________________________________________________________________

Текст Сравнения СНиП 3.05.01-85 с СП 73.13330.2012 см. по ссылке.

– Примечание изготовителя базы данных.

____________________________________________________________________

Дата введения 1986-07-01

РАЗРАБОТАНЫ Государственным проектным институтом Проектпромвентиляция и Всесоюзным научно-исследовательским институтом гидромеханизации, санитарно-технических и специальных строительных работ (ВНИИГС) Минмонтажспецстроя СССР (канд. техн. наук П.А.Овчинников – руководитель темы; Е.Н.Зарецкий, Л.Г.Суханова, В.С.Нефедова; кандидаты техн.наук А.Г.Яшкуль, Г.С.Шкаликов).

ВНЕСЕНЫ Минмонтажспецстроем СССР.

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главтехнормированием Госстроя СССР (Н.А. Шишов).

УТВЕРЖДЕНЫ постановлением Государственного комитета СССР по делам строительства от 13 декабря 1985 г. N 224.

С введением в действие СНиП 3.05.01-85 "Внутренние санитарно-технические системы" утрачивает силу СНиП III-28-75 "Санитарно-техническое оборудование зданий и сооружений".

ВНЕСЕНО Изменение N 1, утвержденное постановлением Госстроя России от 24.02.00 № 17, введенное в действие с 01.07.00 и опубликованное в БСТ N 4, 2000 г.

Изменение внесено изготовителем базы данных по тексту БСТ N 4, 2000 г.

Настоящие правила распространяются на монтаж внутренних систем холодного и горячего водоснабжения, отопления, канализации, водостоков, вентиляции, кондиционирования воздуха (в том числе трубопроводов к вентиляционным установкам), котельных с давлением пара до 0,07 МПа (0,7 кгс/кв.см) и температурой воды до 388°К (115°С) при строительстве и реконструкции предприятий, зданий и сооружений, а также на изготовление воздуховодов, узлов и деталей из труб.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Монтаж внутренних санитарно-технических систем следует производить в соответствии с требованиями настоящих правил, СН 478-80, а также СНиП 3.01.01-85, СНиП III-4-80, СНиП III-3-81, стандартов, технических условий и инструкций заводов – изготовителей оборудования.

При монтаже и изготовлении узлов и деталей систем отопления и трубопроводов к вентиляционным установкам (далее – "теплоснабжения") с температурой воды выше 388 К (115°С) и паром с рабочим давлением более 0,07 МПа (0,7 кгс/кв.см) следует также выполнять Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды, утвержденные Госгортехнадзором СССР.

1.2. Монтаж внутренних санитарно-технических систем и котельных необходимо выполнять индустриальными методами из узлов трубопроводов, воздуховодов и оборудования, поставляемых комплектно крупными блоками.

При монтаже покрытий промышленных зданий из крупных блоков вентиляционные и другие санитарно-технические системы следует монтировать в блоках до установки их в проектное положение.

Монтаж санитарно-технических систем следует производить при строительной готовности объекта (захватки) в объеме:

для промышленных зданий – все здание при объеме до 5000 куб.м и часть здания при объеме свыше 5000 куб.м, включающая по признаку расположения отдельное производственное помещение, цех, пролет и т. д. или комплекс устройств (в том числе внутренние водостоки, тепловой пункт, систему вентиляции, один или несколько кондиционеров и т. д.) ;

для жилых и общественных зданий до пяти этажей – отдельное здание, одна или несколько секций; свыше пяти этажей – 5 этажей одной или нескольких секций.

1.3. До начала монтажа внутренних санитарно-технических систем генеральным подрядчиком должны быть выполнены следующие работы:

монтаж междуэтажных перекрытий, стен и перегородок, на которые будет устанавливаться санитарно-техническое оборудование;

устройство фундаментов или площадок для установки котлов, водоподогревателей, насосов, вентиляторов, кондиционеров, дымососов, калориферов и другого санитарно-технического оборудования;

возведение строительных конструкций вентиляционных камер приточных систем;

устройство гидроизоляции в местах установки кондиционеров, приточных вентиляционных камер, мокрых фильтров;

устройство траншей для выпусков канализации до первых от здания колодцев и колодцев с лотками, а также прокладка вводов наружных коммуникаций санитарно-технических систем в здание;

устройство полов (или соответствующей подготовки) в местах установки отопительных приборов на подставках и вентиляторов, устанавливаемых на пружинных виброизоляторах, а также "плавающих" оснований для установки вентиляционного оборудования;

устройство опор для установки крышных вентиляторов, выхлопных шахт и дефлекторов на покрытиях зданий, а также опор под трубопроводы, прокладываемые в подпольных каналах и технических подпольях;

подготовка отверстий, борозд, ниш и гнезд в фундаментах, стенах, перегородках, перекрытиях и покрытиях, необходимых для прокладки трубопроводов и воздуховодов;

нанесение на внутренних и наружных стенах всех помещений вспомогательных отметок, равных проектным отметкам чистого пола плюс 500 мм;

установка оконных коробок, а в жилых и общественных зданиях – подоконных досок;

оштукатуривание (или облицовка) поверхностей стен и ниш в местах установки санитарных и отопительных приборов, прокладки трубопроводов и воздуховодов, а также оштукатуривание поверхности борозд для скрытой прокладки трубопроводов в наружных стенах;

подготовка монтажных проемов в стенах и перекрытиях для подачи крупногабаритного оборудования и воздуховодов;

установка в соответствии с рабочей документацией закладных деталей в строительных конструкциях для крепления оборудования, воздуховодов и трубопроводов;

обеспечение возможности включения электроинструментов, а также электросварочных аппаратов на расстоянии не более 50 м один от другого;

остекление оконных проемов в наружных ограждениях, утепление входов и отверстий.

1.4. Общестроительные, санитарно-технические и другие специальные работы следует выполнять в санитарных узлах в следующей очередности:

подготовка под полы, оштукатуривание стен и потолков, устройство маяков для установки трапов;

установка средств крепления, прокладка трубопроводов и проведение их гидростатического или манометрического испытания;

гидроизоляция перекрытий;

огрунтовка стен, устройство чистых полов;

установка ванн, кронштейнов под умывальники и деталей крепления смывных бачков;

первая окраска стен и потолков, облицовка плитками;

установка умывальников, унитазов и смывных бачков;

вторая окраска стен и потолков;

установка водоразборной арматуры.

Строительные, санитарно-технические и другие специальные работы в вентиляционных камерах необходимо выполнять в следующей очередности:

подготовка под полы, устройство фундаментов, оштукатуривание стен и потолков;

устройство монтажных проемов, монтаж кран-балок;

работы по устройству вентиляционных камер;

гидроизоляция перекрытий;

установка калориферов с обвязкой трубопроводами;

монтаж вентиляционного оборудования и воздуховодов и другие санитарно-технические, а также электромонтажные работы;

испытание наливом водой поддона камеры орошения;

изоляционные работы (тепло- и звукоизоляция);

отделочные работы (в том числе заделка отверстий в перекрытиях, стенах и перегородках после прокладки трубопроводов и воздуховодов);

устройство чистых полов.

При монтаже санитарно-технических систем и проведении смежных общестроительных работ не должно быть повреждений ранее выполненных работ.

1.5 Размеры отверстий и борозд для прокладки трубопроводов в перекрытиях, стенах и перегородках зданий и сооружений принимаются в соответствии с рекомендуемым приложением 5, если другие размеры не предусмотрены проектом.

1.6. Сварку стальных труб следует производить любым способом, регламентированным стандартами.

Типы сварных соединений стальных трубопроводов, форма, конструктивные размеры сварного шва должны соответствовать требованиям ГОСТ 16037-80.

Сварку оцинкованных стальных труб следует осуществлять самозащитной проволокой марки Св-15ГСТЮЦА с Се по ГОСТ 2246-70 диаметром 0,8-1,2 мм или электродами диаметром не более 3 мм с рутиловым или фтористо-кальциевым покрытием, если применение других сварочных материалов не согласовано в установленном порядке.

Соединение оцинкованных стальных труб, деталей и узлов сваркой при монтаже и на заготовительном предприятии следует выполнять при условии обеспечения местного отсоса токсичных выделений или очистки цинкового покрытия на длину 20 – 30 мм со стыкуемых концов труб с последующим покрытием наружной поверхности сварного шва и околошовной зоны краской, содержащей 94 % цинковой пыли (по массе) и 6 % синтетических связующих веществ (полистерина, хлорированного каучука, эпоксидной смолы).

При сварке стальных труб, деталей и узлов следует выполнять требования ГОСТ 12.3.003-75.

Соединение стальных труб (неоцинкованных и оцинкованных), а также их деталей и узлов диаметром условного прохода до 25 мм включительно на объекте строительства следует производить сваркой внахлестку (с раздачей одного конца трубы или безрезьбовой муфтой). Стыковое соединение труб диаметром условного прохода до 25 мм включительно допускается выполнять на заготовительных предприятиях.

При сварке резьбовые поверхности и поверхности зеркала фланцев должны быть защищены от брызг и капель расплавленного металла.

В сварном шве не должно быть трещин, раковин, пор, подрезов, незаваренных кратеров, а также пережогов и подтеков наплавленного металла.

Отверстия в трубах диаметром до 40 мм для приварки патрубков необходимо выполнять, как правило, путем сверления, фрезерования или вырубки на прессе.

Диаметр отверстия должен быть равен внутреннему диаметру патрубка с допускаемыми отклонениями +1 мм.

1.7. Монтаж санитарно-технических систем в сложных, уникальных и экспериментальных зданиях следует выполнять по требованиям настоящих правил и особым указаниям рабочей документации.

2. ЗАГОТОВИТЕЛЬНЫЕ РАБОТЫ

2.1. Изготовление узлов и деталей трубопроводов из стальных труб следует производить в соответствии с техническими условиями и стандартами. Допуски на изготовление не должны превышать величин, указанных в табл. 1.

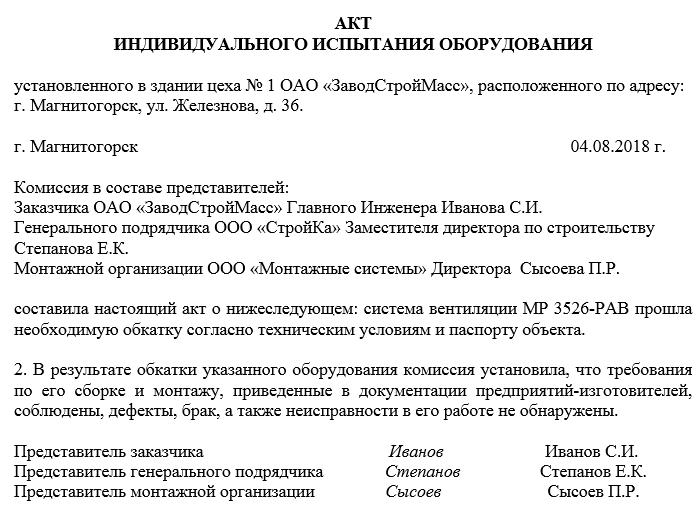

выполненного в ___________________________________________________________

(наименование объекта строительства, здания, цеха)

г. ____________________________ «____» ___________________ 200__ г.

Комиссия в составе представителей:

должность, инициалы, фамилия)

генерального подрядчика ___________________________________________________

должность, инициалы, фамилия)

монтажной организации ____________________________________________________

должность, инициалы, фамилия)

составили настоящий акт о нижеследующем:

[ (вентиляторы, насосы, муфты, самоочищающиеся фильтры сэлектроприводом, регулирующие клапаны систем вентиляции

(указываются номера систем) ]

прошли обкатку в течение _________________ согласно техническим условиям, паспорту.

2. В результате обкатки указанного оборудования установлено, что требования по его сборке и монтажу, приведенные в документации предприятий-изготовителей, соблюдены и неисправности в его работе не обнаружены.

Представитель заказчика ___________________________________