Бессем е ровский проц е сс, бессемерование чугуна, один из видов передела жидкого чугуна в сталь без затраты топлива (см. Конвертерное производство).

Б. п. был предложен Г. Бессемером в 1856 в связи с растущими потребностями в стали, вызванными ростом ж.-д. строительства, судостроения и машиностроения; он был прогрессивным для того времени методом получения литой стали. Первые заводские опыты производства бессемеровской стали в России относятся к концу 50-х гг. 19 в. (уральские заводы Кушвинский, Нижнеисетский, Сысертский, Всеволодо-Вильвинский и др.). При организации Б. п. в промышленных масштабах русские металлурги (Д. К. Чернов на Обуховском в 1872 и почти одновременно К. П. Поленов на Нижнесалдинском заводах) пошли самостоятельными путями и разработали особый способ передела малокремнистых чугунов в бессемеровском конвертере, получивший название русского бессемерования. Этот способ характеризовался высоким нагревом чугуна в вагранке (Обуховский завод) или в отражательной печи (Нижнесалдинский завод) перед его заливкой в конвертер. Б. п. обычно осуществляется в конвертерах с донной продувкой через установленные в днище конвертера фурмы. Сквозь жидкий чугун, залитый в бессемеровский конвертер, продувают сжатый воздух, чаще атмосферный, реже — обогащенный кислородом. Под воздействием дутья примеси чугуна (кремний, марганец, углерод) окисляются, выделяя значительное количество тепла, в результате чего одновременно снижается содержание примесей в металле и повышается температура, поддерживающая его в жидком состоянии. В производстве стали для фасонного литья применяют небольшие конвертеры с боковой продувкой. Этот процесс получил название малого бессемерования.

Течение Б. п. определяется прежде всего химическим составом и температурой заливаемого в конвертер чугуна. В Б. п. значительную роль играет кремний, окисление которого в начале процесса способствует повышению температуры в тот период, когда она ещё недостаточна для реакции обезуглероживания. Чем выше степень перегрева чугуна сверх температуры плавления, тем ниже содержание кремния в чугуне. Бессемеровский чугун по содержанию Si делят на три группы: холодный (менее 1,0% Si), химически нормальный (1,0—1,5% Si) и химически горячий (свыше 1,5% Si). По степени нагрева заливаемого в конвертер чугуна различают: горячий (1350°С и выше), физически нормальный (1250 — 1350°С) и физически холодный (ниже 1250°С) чугун. Регулируя соотношение факторов (химический состав, главным образом содержание кремния, и температуру чугуна), строят тепловой баланс Б. п., определяющий нормальный его ход и надлежащие свойства конечного продукта — стали. Ход Б. п. (т. е. последовательность реакций окисления примесей чугуна) обусловливается температурным режимом. Температуру Б. п. регулируют изменением количества дутья или введением в конвертер добавок к металлу. Для понижения температуры металла обычно вводят стальной скрап, руду или окалину. При недостатке тепла практикуется присадка ферросплавов, богатых кремнием. Температура металла при выпуске около 1600°С. Продутый металл, т. н. бессемеровская сталь, содержит в растворе избыток кислорода в виде закиси железа (Fe0). Поэтому заключительная стадия плавки — раскисление металлов с помощью ферросплавов.

Получающиеся при продувке чугуна нелетучие окислы входящих в его состав элементов (кремнезём, закиси марганца и железа — SiO2, MnO и FeO) совместно с компонентами разъедаемой футеровки образуют шлак, химический состав которого по ходу продувки непостоянен. Примерный химический состав шлака нормально проведённой операции при изготовлении низкоуглеродистой стали: 60% Si02, 3% AI2O3, 15% FeO, 17% MnO, незначительное содержание CaO+MgO. Ярко выраженный кислотный характер шлаков при наличии также кислой футеровки конвертера не даёт возможности при Б. п. удалить из металла вредные примеси — фосфор и серу. Лишь незначительная доля фосфора улетучивается с газами в парообразном состоянии. Чистота в отношении серы и фосфора — непременное требование к бессемеровским чугунам. Для выплавки бессемеровского чугуна пригодны лишь специальные «бессемеровские» руды с содержанием фосфора не более 0,025—0,03%, запасы которых весьма ограничены.

Высокое содержание азота в дутье существенно отражается на тепловом балансе Б. п.: на нагрев балластного азота (основного компонента дымовых газов при средней их температуре 1450°С) расходуется около 630 кдж (150 ккал) тепла на 1 кг продуваемого чугуна. Кроме того, наличие азота в металле, в котором он частично растворяется, резко ухудшает качество стали.

Всё повышающиеся требования к стали и наряду с этим значительное уменьшение запасов «бессемеровских» руд привели к резкому сокращению бессемеровского производства. Этому способствовала также и ограниченная ёмкость конвертеров донного дутья (до 50 т). Производство бессемеровской стали (в % к общему производству стали) составляет: в СССР — 1,5; США — 0,2; Франции — 0,3; Англии — 0,06. Более перспективны, чем Б. п., мартеновский процесс, а в последние десятилетия — кислородно-конвертерный процесс.

Лит.: Афанасьев С. Г., Исследование бессемеровского процесса, М., 1957; Лапицкий В. И., Ступарь Н. И., Легкоступ О. И., Металлургия стали, М., 1963; Левин С. Л., Сталеплавильные процессы, К., 1963; Сталеплавильное производство. Справочник, т. 1, М., 1964.

Грандиозное железнодорожное строительство, рост военной промышленности, завершение перехода морского транспорта от деревянных парусных судов к железным и стальным паровым судам, развитие машиностроения — все это требовало, с одной стороны, увеличения количества металла, с другой — улучшения его качества.

Требования, предъявляемые к металлургии тяжелой промышленностью, не могли быть удовлетворены существующими в 60-х годах XIX в. методами получения железа и стали, т. е. кричным переделом чугуна и пудлингованием, так как последние обладали рядом существенных недостатков. Пудлингование было медленным и трудоемким, а следовательно, и дорогим способом передела чугуна в железо. Тигельный способ получения стали также был весьма дорог и, главное, ограничен по своим масштабам.

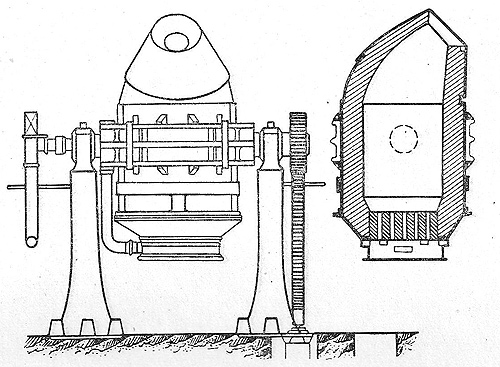

Задача массового получения стали была разрешена английским изобретателем Генри Бессемером (1813-1898). В 1854 г. Бессемер началработать над улучшением качества чугуна, шедшего на изготовление дальнобойных орудий, которые должны были выдерживать большое количество выстрелов. В 1856 г. он получил свой первый патент на усовершенствованный метод передела чугуна. За этим изобретением последовал ряд других изобретений, и в результате Бессемер создал новый способ передела чугуна в ковкое железо и сталь (Схема конвертера Бессемера).

Бессемерование чугуна — это процесс передела жидкого чугуна в литую сталь путем продувки сквозь него сжатого воздуха. Продувка производится в специальном резервуаре — конвертере. Превращение чугуна в сталь в конвертере происходит благодаря окислению углерода и примесей (кремния, марганца), содержащихся в чугуне, кислородом воздуха. Процесс бессемерования происходит без подвода тепла извне и без применения какого-либо горючего материала: тепло, необходимое для процесса, образуется благодаря окислению железа и его примесей.

Практически бессемерование протекает следующим образом. Чугун в том виде, как он выходит из доменной печи, заливается в конвертер (Конвертер — это резервуар (похожий на грушу) с отверстиями на дне для подвода воздуха. Он укреплен на двух подвижных опорах, по одной с каждой стороны и поэтому его можно переводить из горизонтального в вертикальное положение).

Наполнив конвертер, его поворачивают в вертикальное положение и через отверстия в дне начинают вдувать воздух, который пузырьками проходит через расплавленный металл. Кислород воздуха при этом приходит в соприкосновение с каждой частицей чугуна и в результате соединяется с углеродом, находящимся в чугуне, совершенно так же, как углерод угля, сгорая, соединяется с кислородом воздуха. Когда процесс закончен, конвертер переводят опять в горизонтальное положение и прекращают вдувание воздуха. После окончания процесса в конвертере образуется железо, в которое затем добавляют строго определенную дозу примеси, содержащей углерод, поддерживающий дальнейший процесс окисления железа. В результате в конвертере образуется сталь, содержащая требуемый процент углерода.

Процесс бессемеровання протекает чрезвычайно быстро, продолжительность его не превышает 15 минут. Количество перерабатываемого чугуна и пропускная способность конвертера весьма велики: в конвертере 10-15 т чугуна превращается в железо или сталь в течение 10 мин. Для того чтобы получить такое же количество стали, раньше требовалось несколько дней работы пудлинговой печи или две недели работы старого кричного горна.

Конвертер бессемера

Несмотря на преимущества бессемеровского процесса по сравнению с пудлингованием, бессемерование стало внедряться в металлургическое производство лишь с 70-х годов XIX в., т. е. спустя 20 лет после изобретения. Это объяснялось рядом причин: во-первых, в 50-х годах потребности тяжелой промышленности в металле были ограничены; во-вторых, капиталисты, вложившие большие средства в пудлинговые установки, боролись против введения нового способа получения стали; в-третьих, само бессемерование еще не было настолько усовершенствовано, чтобы занять доминирующее положение в металлургии.

Бессемер потратил много упорного труда, внедряя свое изобретение в металлургическое производство. В 1858 г. он построил завод в Шеффильде — центре металлургического производства Англии — со специальной целью распространить новый способ получения стали среди шеффильдских фабрикантов.Всемирная выставка в Лондоне в 1862 г. принесла Бессемеру полный успех. Перед посетителями было продемонстрировано большое разнообразие изготовляемых из бессемеровского металла предметов, а также высокие свойства нового металла.

К середине 90-х годов XIX в. бессемеровский процесс прочно вошел в металлургию. В процессе эксплуатации бессемеровские конвертеры были значительно усовершенствованы. На крупных металлургических заводах производительность конвертеров с 1870 по 1903 г. увеличилась в 62,5 раза.

В России первые заводские опыты получения стали новым способом были произведены еще в 1856-1857 гг. Однако внедрение бессемеровского процесса в промышленных масштабах началось лишь с 1872 г. на Обуховском заводе и с 1875 г. на Нижне-Салдинском заводе. Здесь под руководством инженера-металлурга К. П. Поленова был создан новый, так называемый «русский» вариант бессемерования. Сущность русского процесса бессемерования состояла в том, что в конвертер поступал уже сильно перегретый в отражательной печи чугун, и поэтому первый период английского процесса бессемерования — горение кремния и получение шлака — здесь или отсутствовал или был крайне ограничен. Нагрев чугуна до высокой температуры заменял первый период процесса и поэтому вел к ликвидации необходимости в искусственном увеличении содержания кремния в чугуне.

Этим и объясняется большое распространение русского варианта бессемерования при переделе уральских древесноугольных малокремнистых чугунов.

Вообще в разных странах и даже в одной и той же стране бессемеровский процесс осуществлялся по разным схемам. Кроме русского способа бессемерования известны английский, шведский, немецкий и другие способы. Та или иная схема бессемеровского процесса применялась в зависимости от качества руд, использовавшихся для выплавки чугуна.

При перепечатке материалов нашего марочника сталей и сплавов указывайте ссылку, пожалуйста.

Получить код нашей ссылки

Бессемеровский процесс

Бессемеровский процесс состоит в окислении содержащихся в чугуне примесей воздухом. [1]

Бессемеровский процесс состоит из трех периодов: шлакообразования ( период искр), пламени и бурого дыма. [3]

Бессемеровский процесс является кислым, идущим на кислых шлаках, и футеровка конвертера выполняется из кислого огнеупора – динаса. При кислом процессе из металла не удаляются фосфор и сера, являющиеся вредными примесями. Вследствие этого в бессемеровской стали содержится значительное количество фосфора. Кроме того, в результате тесного контакта с воздухом дутья в ней содержится много азота. Все это определяет основные недостатки бессемеровской стали – повышенная хрупкость, особенно при низких температурах, и повышенная склонность к старению. [4]

Бессемеровский процесс был разработан Бессемером ( Англия) в 1856 г. Сущность способа состоит в том, что сталь получают, окисляя примеси расплавленного чугуна, налитого в конвертор, путем продувки воздухом снизу, через фурмы, расположенные в днище, Окисление углерода, кремния и марганца идет по тем же реакциям, что и при кислородном дутье. Емкость бессемеровских конверторов 10 – 35 т, время продувки 12 – 15 мин. [5]

Бессемеровский процесс состоит из трех периодов: 1) шлакообразования, 2) яркого пламени и 3) бурого дыма. [6]

Бессемеровский процесс отличается высокой производительностью. Уже в самые первые годы своего существования он позволял за считанные минуты превратить 10 – 15 т чугуна в ковкое железо или сталь. [7]

Бессемеровский процесс непригоден для переработки чугунов с повышенным содержанием фосфора, выплавленного из фосфористых руд. Для переработки чугунов высокофосфористых руд, значительные запасы которых имеют страны Западной Европы ( Франция, Бельгия, ФРГ, Люксембург), был предложен томасовский процесс. [8]

Бессемеровский процесс весьма интенсивен и продолжается ( от заливки чугуна в конвертор до получения стали) всего 15 – 20 мин. [9]

Бессемеровский процесс – получение стали из чугуна в конверторе путем окисления кремния, марганца, углерода и железа атмосферным воздухом, обогащенным кислородом. [10]

Бессемеровский процесс весьма интенсивен и продолжается ( от заливки чугуна в конвертор до получения стали) всего 15 – 20 мин. [11]

Бессемеровский процесс производства стали разработан в 1852 г. американцем Уильямом Келли и независимо от него в 1855 г. англичанином Генри Бессемером. Через специальные сопла, вмонтированные в дно конвертера, в расплав продувают воздух, который окисляет кремний, марганец и другие примеси, а в последнюю очередь углерод. Реакция завершается примерно за 10 мин, что можно наблюдать по изменению характера пламени горящей окиси углерода, выбрасываемого из конвертера. Затем добавляют высокоуглеродистый сплав и готовую жидкую сталь разливают. [12]

Достоинствами бессемеровского процесса являются высокая производительность, простота устройства конвертера, отсутствие необходимости применять топливо, сравнительно низкие затраты и расходы по переделу. [13]

Преимущество бессемеровского процесса состоит в том, что он не требует дополнительного нагревания, и сталь, полученная по этому способу, хорошо сваривается, прокатывается и протягивается на холоду. [14]

Изобретение бессемеровского процесса обычно относится к 1855 г., когда англичанин Генри Бессемер ( Henry Bessemer, 1813 – 1898 гг.) взял патент на новый способ производства стали, названный впоследствии его именем. Великое открытие Бессемера было подготовлено всем ходом социально-экономич. Главная сущность изобретения Бессемера заключалась в том, что он предложил плавильный аппарат с высоким темп-рным режимом и значительно ускорил реакции окисления примесей за счет интенсивного перемешивания жидкого чугуна струей проходящего через его толщу воздуха. Тепло, выделяющееся при протекании химических реакций окисления примесей в чугуне ( кремния, марганца, углерода, а частично и самого железа), используется в бессемеровской реторте для покрытия всех тепловых потерь процесса. С этой точки зрения предложенный Бессемером способ п о-лучения стали без затраты горючего является непревзойденным по стройности своей теоретич. Для пром-сти того времени Бессемер дал совершенно новый способ массового получения дешевой литой стали, позволяющий немедленно увеличить масштаб производства черного металла в десятки и сотни раз. Вместо громоздких агрегатов для получения пудлингового желеаа и тигельной стали, вместо примитивных горнов и печей, металлич. Бессемер дал оригинальный плавильный аппарат, в к-ром можно было за одну операцию в течение 10 – 15 мин. Так обстояло дело в области количественных отношений. Не менее разительные по тому времени результаты дало внедрение нового процесса в части повышения качества стальных изделий. Достаточно указать, что первые бессемеровские рельсы выдерживали срок службы в 40 – 50 раз больший, чем рельсы из пудлинговой стали, изготовлявшиеся в добессе-меровские времена. Этими обстоятельствами объясняется огромное историч. Бессемер должен был не только установить его производственную схему, но впервые во всех деталях конструктивно разработать всю аппаратуру и вспомогательное оборудование для массового получения литой стали, начиная от плавильного агрегата ( конвертера) и кончая изложницей и разливочным ковшом со стопорным аппаратом, к-рые являются теперь необходимым оборудованием для каждой сталеплавильной мастерской. [15]