Содержание

Термовакуумная формовка – это серийная формовка из листовых пластиков с помощь отрицательного давления и высоких температур. В качестве исходного материала используются пластики ПВХ, полистирол, ПТГ, а так же ABS пластика.

Специальное вакуумно-формовочное оборудование стоит весьма дорого, но вы можете легко изготовить самодельный станок для вакуумной формовки своими руками.

Как сделать самодельный станок для вакуумной формовки

Для изготовления станка вакуумной формовки своими руками понадобится следующее:

Листовая фанера 15-20 мм или ДСП

Профилированная труба 20*20

Компрессор от пылесоса

Нагревательный тен (например от духовки)

Железные ножки от стула

Конструкция весьма простая, над теном мы нагреваем пластик, а потом переносим его на вакуумный стол, где компрессор притягивает разогретый пластик к рабочей поверхности. Пластик встречает на своем пути модель, по которой и принимает форму.

Итак, приступаем к изготовлению.

Для начала изготавливается держатель для компрессора, используются обычные бруски из хозмага.

Стенки самодельного вакуумного станка собираются с помощью имеющейся под рукой фурнитуры.

В боках стенок прорезаются отверстия для выхода воздуха от компрессора.

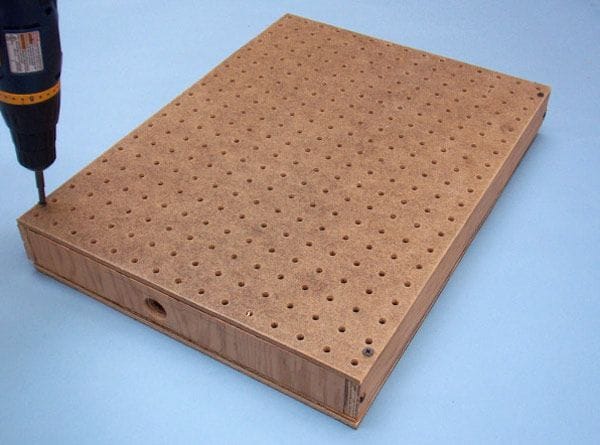

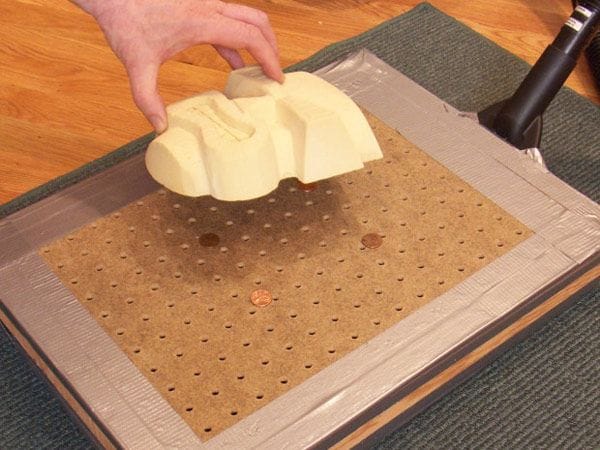

Рабочая поверхность просверливается отверстиями с шагом 20 мм.

Перед креплением рабочей поверхности на стенки укладывается уплотнитель. Можно использовать и силиконовый герметик.

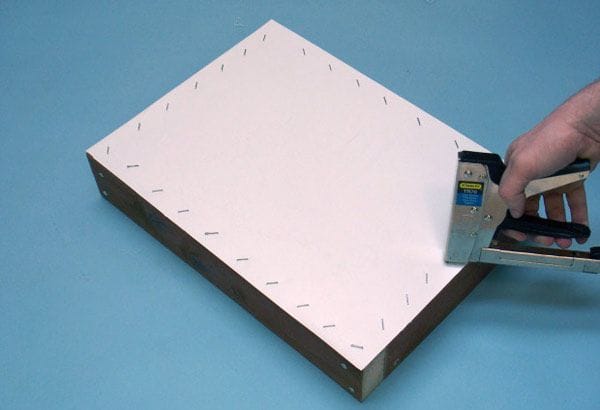

Рамки для зажима пластика так же оснащаются уплотнителем. Его назначение – уменьшить количество утекаемого воздуха через щели конструкции.

Для зажима листа пластика используются обычные болты и гайки. Для облегчения съема и установки листов можно использовать барашковые гайки.

В качестве корпуса нагревателя использован старый корпус от видеомагнитофона, внутренняя поверхность выложена листом ГВЛ, можно использовать и асбестовый лист. Мощность нагревателя 1КВт, мощность избыточна, поэтому у нагревателя не сделаны высокие боковые стенки.

Вот и все. Как видите – изготовить самодельный станок термовакуумной формовки совсем не сложно!

Если из фотографий не все понятно, посмотрите видео по изготовлению вакуумного станка и его использования. В этом станке в качестве нагревателя используется духовой шкаф обычной электроплиты. А в качестве вакуумного двигателя – обычный пылесос.

Как видите – не смотря на простоту конструкции, она вполне работает.

Так же смотрите:

Лео32 комментирует:

Зачетно, только, как понимаю – такой станок актуален тем, кто делает партии деталей по одной модели?

Для разового изготовления пригоден только в том случае, если нужно высокое качество и легкость изделия.

Иначе можно и из бутылки осаждением сделать.

Артем комментирует:

Отличная вещь для любителя RC моделей!

Можно самодельные кузова для RC машинок формовать!

Дмитрий комментирует:

Пробуем такой аппарат собрать.

Что получится, выложим в группе 3D печати https://

3d29 комментирует:

Пробуем такой аппарат собрать.

Что получится, выложим в группе 3D печати в Котласе vk .com/3d29_ru и на сайте 3d29 ru

Для изготовления объемных пластиковых изделий имеющих специфичную форум используется так называемый вакуумно формовочный станок.

Они предназначены для изготовления самых разнообразных пластиковых изделий, которые применяются в строительстве, быту, а так же используются в легкой, пищевой и автомобильной промышленности.

Основные виды вакуумно-формовочного станка

В основе работы вакуумно формовочного станка, лежит процесс вакуумного формирования. Он позволяет придать пластиковой заготовке необходимую форму.

Суть его сводиться к тому что специальную заготовку из пластика, которая подвергается высокотемпературному нагреву, помещают в изолированную специальную вакуумную камеру над матрицей необходимой формы.

Затем под действием перепада давления образующегося при откачивании воздуха из камеры, заготовка принимает форму матрицы и таким образом образуется изделие необходимой формы.

Видео: принцип работы вакуумно-формовочного станка

В зависимости от размеров изготовляемых с его помощью деталей такие станки можно разделить на станки для производства:

- крупногабаритных изделий, обычно применяемые в крупносерийном производстве и используемые в промышленных масштабах;

- среднегабаритных – используются для среднесерийного и единичного производства изделий в промышленных масштабах;

- мелкогабаритных – используемые для мелкосерийного и одиночного изготовления деталей.

Так же станки вакуумного формирования можно условно разделить на автоматические и полуавтоматические. В последних процесс подачи и выемки заготовки осуществляется вручную.

В зависимости от технических характеристик и возможностей создания определенного давления и температуры, станки вакуумного формирования могут работать с заготовками из ПВХ, ABS, PMMA, акрил и тому подобные материалы, что позволяет изготавливать с его помощью самые разнообразные изделия, любых форм и обеспечивая высокое качество продукции.

Основные узлы станка вакуумного формирования

Среди основных узлов, которые могут входить в комплект станка можно выделить:

- насосный узел или как его еще называют вакуумная система, обеспечивающая откачку воздуха из камеры и создание в ней перепада давления;

- нагнетающие воздух вентиляторы, которые обеспечивают равномерный нагрев и охлаждение пластиковой заготовки;

- электрические тэны (нагреватели), которые обеспечивают необходимую для работы температуру заготовки;

- прижимной узел состоящий из системы рам, для придания заготовки необходимой формы;

- подставка станка;

- станина, на которой располагается вакуумная камера;

- герметичная камера для процесса вакуумирования;

- компрессор, откачивания воздуха из камеры;

- система датчиков и регуляторов, для изменения параметров нагрева матрицы, проведения контроля за режимами вакуумирования и обработки заготовки.

Для проведения процесса вакуумного формирования, необходимым элементом является наличие специальной матрицы, на основе которой производится изделие. Такая матрица делается по размерам и форме необходимого для изготовления изделия. Ее материалом служат специальные термоустойчивые и прочные составы, которые позволяют проводить работу по вакуумированию, не один раз.

В зависимости от степени автоматизации процесса вакуумного формирования, такие станки могут оснащаться различным дополнительным оборудованием таким как:

- система управления панелью нагрева заготовки;

- датчиками защищающими заготовку от провисания;

- система управления растяжением заготовки (куполом установки);

- система управления механизмом изменение уровня стола и аварийными линиями концевых герконовых датчиков с возможностью отключения систем;

- датчик и регулятор времени проведения операций по формированию;

- датчик и регулятор времени проведения операций по охлаждению заготовки;

- системой управления процесса «отстрела» заготовки от матрицы;

- система приключения с автоматического на полуавтоматический режим работы.

Вакуумно-формовочный станок своими руками

Если возникла необходимость в изготовлении пластиковых изделий из заготовок толщиной пластика не более 4 мм, то можно сделать вакуумно формовочный станок своими руками. Он позволит изготавливать пластиковые изделия в единичных или мелкосерийных вариантах и послужит хорошей заменой в целях экономии заводским станкам.

- Листы фанеры.

- Металлопрофильная труба.

- Компрессор (можно использовать центробежный вентилятор например от пылесоса).

- Электрические тэны.

- Автоматическое реле, кнопки включателя, светодиод.

- Саморезы.

- Асбестокартон.

- Лист нержавеющей стали.

- Вакуумный стол.

Сборка станка осуществляется в такой последовательности:

– изготовления прижимной рамы из металопрофильной трубы;

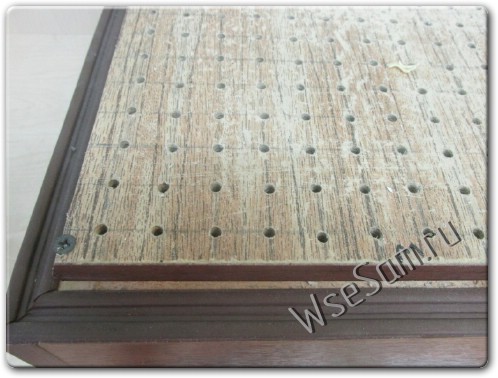

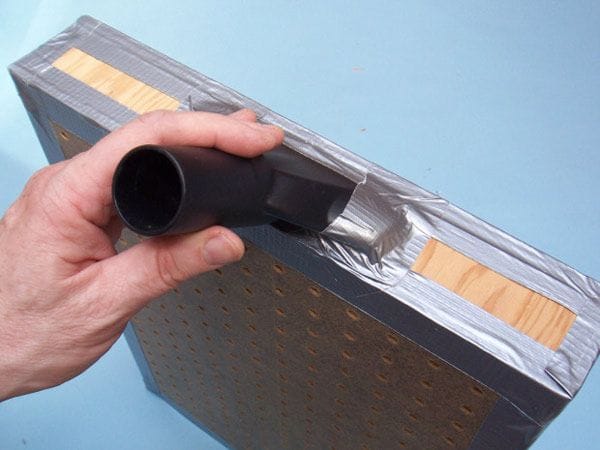

– изготовление фанерного короба, герметичного короба в котором располагается компрессор, а сверху устанавливается перфорированный формовочный стол;

– изготовления короба из нержавеющей стали, для расположения нагревательных элементов, сверху которого будет располагаться заготовка;

– установка реле и выключателей;

– соединение между собой одной части прижимной рамы и формовочного стола.

В наши дни повсеместно можно видеть изделия, которые изготавливаются по технологии вакуумной формовки. Такой подход позволяет быстро изготавливать пластиковую посуду, упаковку, манекены, тротуарную плитку и многое другое. Чтобы заняться вакуумной формовкой дома, понадобится специальный станок. Стоят такие приспособления дорого, да и слишком они громоздкие. В этой статье будет рассмотрен пример создания простого станка вакуумной формовки, в котором используется лишь пылесос и духовка.

Само собой мощность такого станка будет невелика, поэтому изготавливать громоздкие предметы или просто делать большое количество изделий за короткое время не выйдет. Но ради интереса и небольших бытовых потребностей такого станка вполне хватит. К тому же с помощью подобного станочка можно отлично делать корпуса для различных моделей, будь то корабли, самолеты или машины. Также можно изготавливать элементы для различных самоделок. Это устройство является неким своеобразным аналогом «3D-принтера».

Материалы и инструменты для самоделки:

– пылесос (чем мощнее, тем лучше);

– духовка (нужна для разогревания пластика);

– деревянные бруски;

– дрель;

– саморезы;

– шуруповерт или отвертка;

– фанера или ДСП (толщина 16 мм);

– силикон (в качестве герметика);

– ДВП для рабочей поверхности (подойдет и фанера);

– алюминиевый скотч;

– дерево, гипс (или другие материалы для создания формы).

Процесс изготовления станка:

Шаг первый. Размеры вакуумного станка

Основным элементом вакуумного станка можно считать рамку, на которой разогревается пластик, а также вакуумная камера. Размеры рамки должны быть такими, чтобы она помещалась в духовке. Также нужно учитывать размеры листов пластика, из которых будут создаваться будущие изделия. Рамка изготавливается из деревянных брусков.

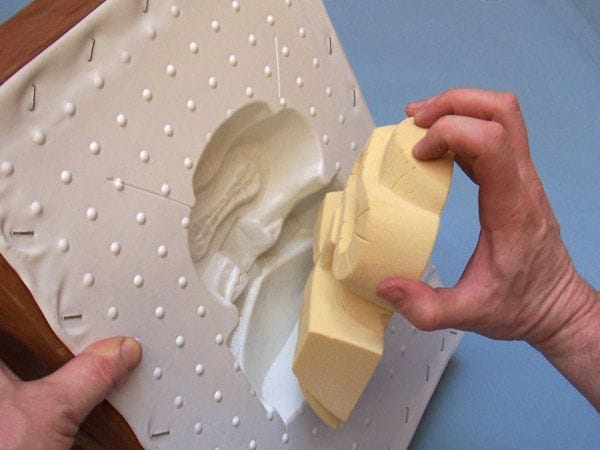

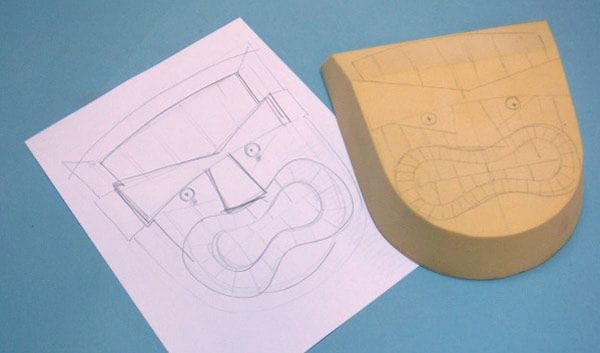

Шаг четвертый. Формы для самоделок. Процесс создания изделий

Для создания формы можно использовать различные материалы, к примеру, гипс, дерево и прочие. Если формы не обязаны быть идеально гладкими, то для этих целей идеально подойдет полиуретан, поскольку он легко обрабатывается канцелярским ножом.

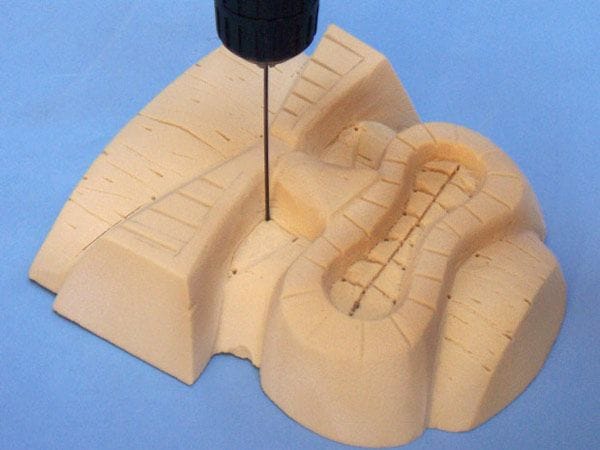

Если на форме есть вогнутые места, то здесь нужно просверлить отверстия, чтобы пластик могло «засосать» в эти углубления. Подойдет сверло диаметром 0,1 – 0,5 мм.

Теперь можно помещать пластик в духовку, прогретую до 190 градусов (для каждого типа пластика есть оптимальная температура размягчения). Через некоторое время пластик нагреется и станет провисать в рамке. Теперь его нужно вынимать и устанавливать на вакуумный станок. Впоследствии включается пылесос и пластик начинает обволакивать форму. При работе нужно использовать перчатки, так как рамка будет достаточно горячей.

Пылесосу нужно дать поработать порядка 20-ти секунд, потом рамку можно снимать извлекать изделие. Если в некоторых местах пластик плохо прилег к форме, можно воспользоваться строительным феном.