Содержание

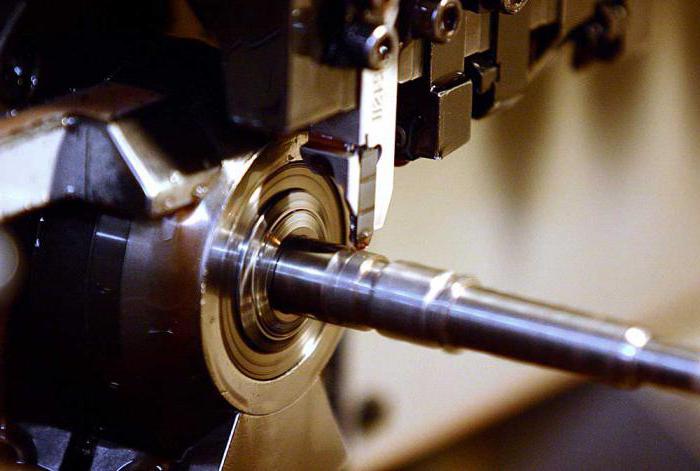

При токарной обработке с заготовки за определенное число проходов снимается лишний металл, называемый припуском. В результате получается изделие заданной формы с требуемыми размерами и классом шероховатости поверхностей. В общем виде операция точения детали на токарном станке выглядит следующим образом: резец последовательно перемещается с заданной подачей вглубь металла вращающейся заготовки, при этом его режущая кромка за каждый оборот удаляет с заготовки заданную толщину металла.

Режимы резания при токарной обработке определяют на основании ряда технических показателей, среди которых самые значимые — это подача инструмента и частота вращения детали, закрепленной в шпинделе станка. Правильный выбор и применение режимов обработки гарантируют не только геометрическую точность и экономичность изготовления, но и сохранность детали, инструмента и оборудования, а также безопасность станочника.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

Еще одним ограничением являются характеристики отдельных материалов. К примеру, титан и нержавеющая сталь для токарной обработки являются одними из наиболее сложных материалов и требуют особого подхода при определении параметров технологической операции.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

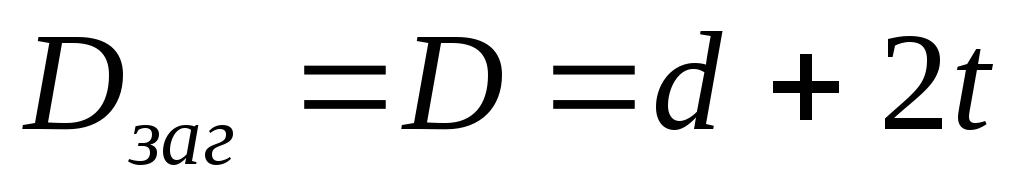

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

Производительность токарного оборудования напрямую связана с величиной подачи.

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Выбор режима на практике

Расчет режимов резания при токарной обработке производится специалистами отдела главного технолога предприятия или технологического бюро цеха. Полученные результаты заносят в операционную карту, в которой приводится последовательность этапов, перечень инструмента и режимы изготовления требуемой детали на конкретном токарном станке. Заводские и цеховые технологи рассчитывают параметры технологического процесса и выбирают соответствующие инструмент и оснастку, используя конструкторские чертежи, эмпирические формулы и табличные показатели из технологических справочников. Но на практике реальные условия точения могут отличаться от нормативных по следующим причинам:

- снижение точности оборудования в результате износа;

- отклонения в геометрических размерах и физических характеристиках заготовки.

- несоответствие характеристик материала расчетным.

Элементы резания при токарной обработке

Поэтому для уточнения расчетных технологических режимов применяют метод пробных проходов: точение небольших участков поверхности с подбором режимов и последующим замером геометрии и качества поверхности. Главные недостатки такой отладки технологического процесса — это возрастание трудозатрат и сверхнормативное использование производственных ресурсов. Поэтому его используют только в особых случаях:

- единичное изготовление без операционной карты;

- определение точности работы токарного оборудования перед запуском партии;

- работа с неполноценными заготовками (брак и неточность размеров);

- обточка литейных и кованых заготовок, не прошедших предварительную обдирку;

- запуск в производство изделий из новых материалов.

При первом запуске в производство нового изделия, обрабатываемого на автоматизированном оборудовании, также производят пробное точение и подбирают вручную режимы резания. Токарный станок с ЧПУ выполняет все операции по программе, поэтому оператор не всегда может корректировать параметры его работы.

Кроме углеродистых сталей на токарном оборудовании обрабатывают такие металлы как легированная сталь, чугун, титан, сплавы алюминия, бронза и другие сплавы меди. Помимо этого, такую обработку используют для точения материалов с низкой температурой плавления и воспламенения, таких как пластики и дерево. При работе с пластмассами токарные станки чаще всего применяют при обработке деталей из фоторопласта, полистирола, полиуретана, оргстекла, текстолита, а также эпоксидных и карбомидовых композитов. Все перечисленные группы материалов имеют свои особенности расчета и практического применения режимов точения. Это хорошо видно на примере токарной обработки нержавейки — самого распространенного после углеродистой стали конструкционного материала.

Нержавеющая сталь характеризуется низкой теплопроводностью, вязкостью, коррозионной стойкостью, сохранением прочности и твердости при высоких температурах, а также неравномерным упрочнением. Кроме того, в состав некоторых сортов нержавеющей стали входят легирующие добавки повышенной твердости с абразивными характеристиками. Поэтому при работе с ней на практике применяют специальные режимы точения и методы охлаждения и смазки детали.

Обработка нержавейки ведется на повышенных оборотах при уменьшенной подаче. Высокая вязкость этого материала способствует созданию непрерывной вьющейся стружки.

Для решения этой проблемы применяют резцы со стружколомом. Для отвода тепла и смазки обрабатываемой поверхности в рабочую зону подается специальная СОЖ (смазочно-охлаждающей жидкости) на основе олеиновой кислоты. Это уменьшает нагрев заготовки и снижает износ резца. В последнее время все чаще применяют современные методы, которые также уменьшают износ инструмента: направление в рабочую зону ультразвуковых волн и подвод к металлу слаботочных импульсов.

Вычисление скорости резания

Время точения металла (tосн, основное время) — самая затратная составляющая в суммарном времени изготовления единичного изделия. Поэтому от скорости выполнения этой технологической операции напрямую зависит экономическая эффективность использования токарного оборудования. Правильный расчет скорости резания при токарной обработке важен не только с точки зрения стоимостных показателей производственной операции. Ошибки в расчете и применении этого параметра может привести не только к браку детали, но и к повреждению токарного оборудования, оснастки и инструмента. Далее приводится последовательность расчета этого показателя для самой распространенной операции — обточки цилиндрической поверхности.

Основные факторы, влияющие на скорость резания

Скорость резания v имеет размерность м/мин и в общем виде вычисляется по формуле:

где D — диаметр заготовки в мм; n — скорость шпинделя в об/мин.

Но на токарном оборудовании невозможно количественно задать v в качестве параметра управления. При работе на токарных станках предусмотрена регулировка только оборотов шпинделя и подачи инструмента, которые зависит не только от значения v, но и от ряда других факторов: материала детали, мощности главного привода, вида точения и характеристик режущего инструмента. Поэтому при расчете режимов в первую очередь определяют расчетные обороты шпинделя:

На основании полученного результата по таблицам справочной литературе выбирают соответствующее значение v, которое зависит глубины точения, подачи, материала, типа резца и вида операции.

Для расчета теоретической глубины резания t на основании чертежа определяют размерные характеристики детали и заготовки, а затем с учетом геометрических параметров инструмента вычисляют ее по формуле:

где D — диаметр заготовки; d – конечный диаметр детали.

После вычисления величины t по справочникам определяют табличное значение подачи S в мм/об. В справочных таблицах учтены: вид материала (различные стали, бронза, чугун, титан, алюминиевые сплавы), тип точения (черновое, чистовое), параметры резца и геометрия его подхода к обрабатываемой поверхности. Затем по технологическим таблицам на основании полученных величин t и S определяют vτ — табличное значение скорости резания.

Далее vτ должна быть скорректирована в соответствии с реальными условиями точения, к которым относят: период стойкости и технические параметры резца, прочностные характеристики материала, физическое состояние обрабатываемых поверхностей, геометрия резания.

Корректировка vт осуществляется с помощью группы поправочных коэффициентов:

где vут — уточненная скорость резания; K1 — коэффициент, зависящий от времени работы резца; K2, K4 — коэффициенты, зависящие от технических параметров резца; K3 — коэффициент, зависящий от состояния обрабатываемой поверхности; K4 — коэффициент, зависящий от материала резца; K5 — коэффициент, зависящий от геометрии обработки.

После расчета vут вычисляют уточненную скорость вращения шпинделя nут по следующей формуле:

Значение nут должно лежать в диапазоне паспортных скоростей главного привода станка, которые приведены в заводской документации токарного оборудования. Если полученная в результате расчетов nут не имеет точного соответствия в таблицах станка, то необходимо применить ближайшее самое меньшее число.

Формулы для токарной обработки

На последнем этапе рассчитывают фактическую скорость резания vф:

Vф напрямую связана с мощностью главного двигателя станка. Поэтому она является основным параметром при выборе конкретного типа токарного станка для обработки требуемой детали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Высокая производительность токарной обработки достигается выбором оптимальных режимов резания, для расчета которых необходимы данные о технологическом процессе обработки и об элементах технологической системы СПИД (С – станок, П – приспособления, И – инструмент, Д – деталь).

К ним относятся: род обрабатываемого материала и материала резца, припуск на обработку; допускаемая шероховатость поверхности детали, жесткость заготовки и резца; способ закрепления заготовки, характеристика приспособлений; применяемая СОЖ и другие факторы.

Расчет и выбор элементов режимов резания проводят в следующей последовательности.

1) При назначении глубины резания стремятся по возможности срезать весь припуск за один проход. Если жесткость системы СПИД недостаточна или требуется высокая точность обработки, то обтачивание выполняют за несколько проходов.

Рекомендуемые значения глубины резания представлены в таблице 1.

Рекомендуемые значения глубины резания t, мм

Глубина резания t, мм

Примечание: нижние значения интервалов принимать для расточки, верхние – для наружного точения и подрезки торцов.

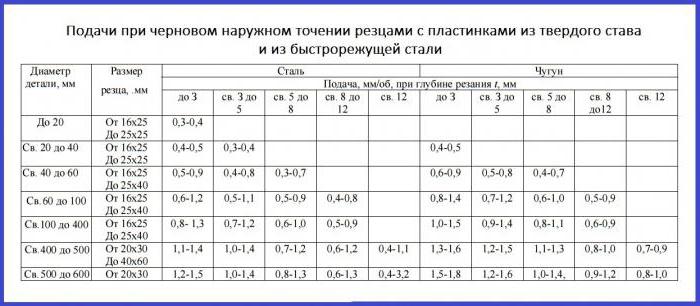

2) При назначении подачи S, мм/об, руководствуются, прежде всего, прочностными характеристиками системы СПИД и требованиями к шероховатости поверхности готовой детали.

Подача обычно назначается по нормативным таблицам или как доля от глубины резания t, мм. При выполнении лабораторной работы для определения подачи S, мм/об, рекомендуется пользоваться следующими формулами:

при черновой обработке

при получистовой и чистовой обработке

Выбранную подачу S, корректируем по станку 16К20, т.е. выбираем ближайшее меньшее значение из стандартного ряда подач:

продольные подачи Sст, мм/об: 0,05; 0,06; 0,075; 0.09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечные подачи Sст, получают уменьшенными вдвое, по сравнению с продольными, за счет кинематической цепи подач.

Выбранное значение подачи Sст заносим в соответствующую графу бланка отчета.

3) Задаем экономическую стойкость инструмента, Т, мин, пользуясь таблицей 2.

Средние значения экономической стойкости Т, мин режущих инструментов

Стойкость Т, мин

Резцы проходные, подрезные, расточные из быстрорежущей стали Р6М5, Р9, Р18, Р12, Р9К5Ф2

Резцы проходные, подрезные, расточные, оснащенные пластинками из твердого сплава: ВК6, ВК8, Т5К10, Т15К6

Отрезные и резьбовые резцы (быстрорежущая сталь, твердый сплав)

4). Определяем скорость резания v, м/мин по эмпирической формуле (1):

(1)

(1)

где Сv – коэффициент, зависящий от вида обработки и обрабатываемого материала;

m – показатель относительной стойкости;

x; y – показатели степени при глубине резания и подаче, которые выбираются по таблице 3;

k1, k2, k3 . kn – коэффициенты, характеризующие условия обработки: группу обрабатываемого материала, состояние поверхности заготовки, марку материала, инструмента, наличие СОЖ и др.

Для упрощения расчетов в учебных целях принимаем указанные коэффициенты равными 1.

5) Определяем расчетную частоту вращения шпинделя об/мин по формуле (2):

, (2)

, (2)

где v – расчетная скорость резания, м/мин;

Так, для наружной токарной обработки:

; (3)

; (3)

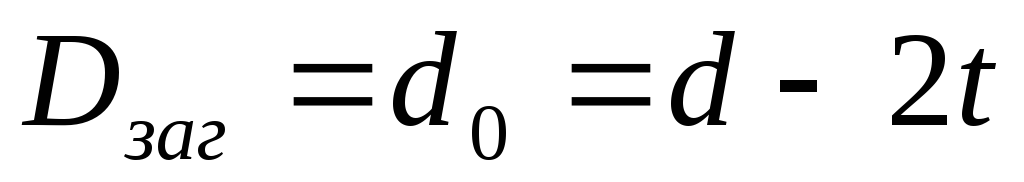

Для расточки отверстия:

; (4)

; (4)

Для подрезания торца и отрезки:

. (5)

. (5)

Найденное значение nрасч об/мин заносим в соответствующую графу таблицы бланка отчета.

в формуле скорости резания при обработке резцами

Для того чтобы обычную заготовку превратить в подходящую деталь для механизма, используют токарные, фрезерные, шлифовальные и прочие станки. Если фрезерные необходимы для изготовления более сложных деталей, например, зубчатых колес, нарезания шлицов, то токарные применяются для создания более простых деталей и придания им необходимой формы (конус, цилиндр, сфера). Режимы резания при токарной обработке очень важны, поскольку, например, для ломкого металла необходимо использовать меньшую скорость вращения шпинделя, чем для прочного.

Особенности токарной обработки

Для того чтобы выточить определённую деталь на токарном станке, как правило, используют резцы. Они бывают самых различных модификаций и классифицируются по виду обработки, направлению подачи и форме головки. Кроме того, резцы выполняются из различных материалов: легированная сталь, углеродистая, инструментальная, быстрорежущая, вольфрам, твердый сплав.

Выбор того или иного зависит от материала обрабатываемой детали, её формы и способа обтачивания. Режимы резания при токарной обработке обязательно учитывают эти все нюансы. При точении обрабатываемая деталь закрепляется в шпинделе, он выполняет главные вращательные движения. В суппорте устанавливается инструмент для обработки, и движения подачи совершаются непосредственно им. В зависимости от используемого станка можно обрабатывать как очень мелкие детали, так и крупные.

Основные элементы

Какие элементы режимов резания при токарной обработке могут быть использованы? Несмотря на то что точение – это не всегда очень легкая операция, основные его элементы – это скорость, подача, глубина, ширина и толщина. Все эти показатели зависят в первую очередь от материала обрабатываемой детали и размера. Для очень маленьких деталей, например, скорость резания выбирают наименьшую, поскольку даже 0,05 миллиметров, которые случайно срезали, могут привести к браку всей детали.

Кроме того, очень важными показателями, от которых зависит выбор режимов резания при токарной обработке, являются этапы, на которых она производится. Рассмотрим основные элементы и этапы металлорезания более детально.

Черновая, получистовая и чистовая обработка

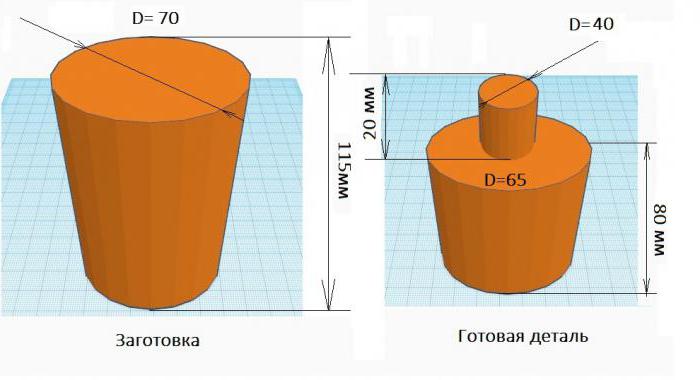

Превращение заготовки в необходимую деталь – сложный и трудоемкий процесс. Он делится на определенные этапы: черновую, получистовую и чистовую обработку. Если деталь несложная, то промежуточный (получистовой) этап, как правило, не учитывается. На первом этапе (черновом) деталям придают необходимую форму и примерные размеры. При этом обязательно оставляют припуски на последующие этапы. Например, дана заготовка: D=70 мм и L= 115 мм. Из неё необходимо выточить деталь, первым размером которой будет D1 = 65 мм, L1 = 80 мм, а вторым – D2 = 40 мм, L2 = 20 мм.

Черновая обработка будет заключаться в следующем:

- Подрезать торец на 14 мм.

- Проточить диаметр по всей длине на 66 мм

- Проточить второй диаметр D2 = 41 мм на длину 20 мм.

На этом этапе мы видим, что деталь была обработана не полностью, но максимально приближена к её форме и размеру. А припуск на общую длину и на каждый из диаметров составил по 1 мм.

Чистовая обработка данной детали будет заключаться в следующем:

- Выполнить чистовое подрезание торца с необходимой шероховатостью.

- Проточить по длине 80 мм в диаметр 65 мм.

- Выполнить чистовое точение по длине 20 мм в диаметр 40 мм.

Как мы видим, чистовая обработка требует максимальной точности, по этой причине и скорость резания в ней будет меньше.

С чего начать расчет

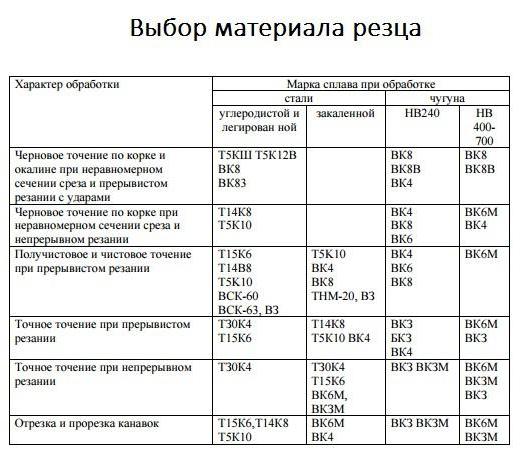

Для того чтобы рассчитать режим резания, в первую очередь необходимо выбрать материал резца. Он будет зависеть от материала обрабатываемой детали, вида и этапа обработки. Кроме того, более практичными считаются резцы, в которых режущая часть съёмная. Иными словами, необходимо подобрать лишь материал режущей кромки и закрепить её в режущий инструмент. Самым выгодным режимом считается тот, при котором затраты на изготавливаемую деталь будут наименьшими. Соответственно, если выбрать не тот режущий инструмент, он, скорее всего, сломается, а это принесет убытки. Так как же определить необходимый инструмент и режимы резания при токарной обработке? Таблица, представленная ниже, поможет выбрать оптимальный резец.

Толщина срезаемого слоя

Как уже говорилось ранее, каждый из этапов обработки требует той или иной точности. Очень важными эти показатели являются именно при вычислении толщины срезаемого слоя. Режимы резания при токарной обработке гарантируют подбор самых оптимальных значений для вытачивания деталей. Если же ними пренебречь и не выполнить расчет, то можно сломать как режущий инструмент, так и саму деталь.

Итак, в первую очередь необходимо выбрать толщину срезаемого слоя. Когда резец проходит по металлу, он срезает определенную его часть. Толщина или глубина резания (t) – это расстояние, которое будет снимать резец за один проход. Важно учитывать, что для каждой последующей обработки необходимо выполнять расчет режима резания. Например, следует выполнить наружное точение детали D = 33,5 мм на диаметр D1=30,2 мм и внутренне растачивание отверстия d = 3,2 мм на d2 = 2 мм.

Для каждой из операций расчет режимов резания при токарной обработке будет индивидуальным. Для того чтобы рассчитать глубину резания, необходимо из диаметра после обработки вычесть диаметр заготовки и разделить на два. На нашем примере получится:

t = (33,5 – 30,2) / 2 = 1,65 мм

Если диаметры имеют слишком большую разницу, например 40 мм, то, как правило, её необходимо разделить на 2, и полученное число будет количеством проходов, а глубина будет соответствовать двум миллиметрам. При черновом точении можно выбирать глубину резания от 1 до 3 мм, а при чистовом – от 0,5 до 1 мм. Если же выполняется подрезание торцевой поверхности, то толщина снимаемого материала и будет глубиной резания.

Назначение величины подачи

Расчет режимов резания при токарной обработке невозможно представить без величины перемещения режущего инструмента за один оборот детали – подачи (S). Её выбор зависит от требуемой шероховатости и степени точности обрабатываемой детали, если это чистовая обработка. При черновой допустимо использовать максимальную подачу, исходя из прочности материала и жесткости её установки. Выбрать необходимую подачу можно при помощи таблицы ниже.

После того как S была выбрана, её необходимо уточнить в паспорте станка.

Скорость резания

Очень важными значениями, влияющими на режимы резания при токарной обработке, являются скорость резания (v) и частота вращения шпинделя (n). Для того чтобы вычислить первую величину используют формулу:

V = (π х D х n) / 1000,

где π – число Пи равное 3,12;

D – максимальный диаметр детали;

n – частота вращения шпинделя.

Если последняя величина остается неизменной, то скорость вращения будет тем больше, чем больше диаметр заготовки. Данная формула подходит, если известна скорость вращения шпинделя, в противном случае необходимо использовать формулу:

где t и S – уже рассчитанная глубина резания и подача, а Cv, Kv, T – коэффициенты, зависящие от механических свойств и структуры материала. Их значения можно взять в таблицах режимов резания.

Калькулятор режимов резания

Кто же может помочь выполнить расчет режимов резания при токарной обработке? Онлайн-программы на многих интернет-ресурсах справляются с данной задачей не хуже человека.

Существует возможность использовать утилиты как на стационарном компьютере, так и на телефоне. Они очень удобные и не требуют особых навыков. В поля необходимо ввести требуемые значения: подачу, глубину резания, материал заготовки и режущего инструмента, а также все необходимые размеры. Это позволит получить комплексный и быстрый расчет всех необходимых данных.