Содержание

Владельцы патента RU 2534645:

Изобретение может быть использовано для замены запорной арматуры без отключения давления в магистральной сети. Устанавливают на специальном посадочном месте временную технологическую вставку, повторяющую точный размер задвижки. К вставке прилагают усилие, стремящееся вытолкнуть задвижку в сторону, при этом, пока задвижка зажата, вставка остается в покое. С помощью гидравлического привода разжимают фланцы водопроводной трубы на минимальное пространство, достаточное для сдвига задвижки, затем снова сжимают фланцы водопроводной трубы. В момент разжимания фланцев водопроводной трубы производят выталкивание задвижки в сторону и вместо нее помещают временную вставку, фланцы магистральной трубы снова сжимают на фланцах временной вставки. Затем вместо заменяемой задвижки на посадочное место разъемного полукольца монтируют новую задвижку. Новую задвижку помещают на место заменяемой между фланцами водопроводной трубы, при этом удаляют старую прокладку при помощи зачищающего ножа, закрепленного между временной вставкой разъемного полукольца и заменяемой задвижкой. Новую прокладку к новой задвижке прикрепляют заранее. После того как новая задвижка встанет на место, ее фиксируют болтами к фланцам водопроводной трубы и демонтируют устройство для смены задвижек под давлением. 9 ил.

Изобретение относится к теплоэнергетике, в частности к способам ремонта труб под давлением, и может быть использована для замены вышедшей из строя запорной арматуры (задвижки) без отключения давления в магистральной (или разводящей) сети, а также для установки магистральной задвижки на стальной трубе без отключения давления в магистральной (или разводящей) сети.

Известна технология работы Ravetti (замена задвижки в Милане) ("http://www.youtube.com/watch?v=QEv810S_uLY), которая заключается в том, что на участке водопровода с неисправной задвижкой 1 (см фиг.8) в точках «А» и «Б» делаются монтажные отверстия, присоединяется временная отпайка (труба, отходящая под 90 градусов) и происходит устройство закольцовки, т.е. вода начинает поступать в обход задвижки, при этом наличие временного обходного водопровода дает возможность поменять задвижку. Недостатки: из открытых источников неизвестно устройство, которым перекрывается движение воды через задвижку. Кроме того, неизвестны технология и устройство для присоединения временного водопровода к чугунной (полиэтиленовой) трубе, а также технология и устройство для заглушки временного водопровода после монтажа задвижки.

Известно техническое решение по патенту RU 2201547 С2 F16K 43/00, опубл. 27.03.2003 г., УСТРОЙСТВО ДЛЯ СМЕНЫ ЗАДВИЖЕК ПОД ДАВЛЕНИЕМ, которое содержит размещенные параллельно разъемную и неразъемную опорные траверсы с осевыми отверстиями. С траверсами связан направляющими винтами узел крепления к арматуре. В центральном осевом отверстии разъемной траверсы установлен полый шток. Составной приводной вал полого штока размещен в полом штоке и центральном осевом отверстии неразъемной траверсы. На полом штоке на резьбе закреплен пакер. Устройство также содержит механизм герметизации полого штока относительно корпуса задвижки. Этот механизм включает в себя корпус с фланцами, уплотнительный элемент, грундбуксу и нажимную резьбовую крышку. На разъемной траверсе установлена опорная гайка. Дополнительно устройство снабжено герметизирующей катушкой. Катушка включает в себя корпус с фланцем, уплотнительный элемент и нажимную кольцевую гайку. Узел крепления устройства к арматуре выполнен в виде разъемной плиты и снабжен двумя разъемными хомутами. Разъемная плита установлена на трубе. Разъемные хомуты жестко закреплены на трубе зубчатыми сухарями. Недостаток: сложность конструкции, используются сварные работы, что резко нарушает нормы безопасности, кроме того, для применения известной конструкцию по назначению необходимо демонтировать обратную сторону трубы, что неприменимо для водовода коммунальных сетей.

Техническая задача изобретения: создание технологии смены задвижек под давлением для замены вышедшей из строя запорной арматуры (задвижки) без отключения давления в магистральной (или разводящей) сети водоснабжения.

В настоящее время, чтобы поменять вышедшую из строя задвижку, надо отключить целый микрорайон от водоснабжения минимум на 8 часов, что создает большие неудобства для пользователей коммунальных сетей. При этом непосредственно работа по замене задвижки занимает значительно меньшее количество времени по сравнению со временем, затраченным на подготовительные работы: слив воды, откачка воды из колодцев и т.д.

Заявляемое изобретение позволяет менять задвижку прямо в колодце, без устройства временных водопроводов и без отключения водоснабжения. Сущность предлагаемого новшества в следующем: заменяемая задвижка имеет присоединительные фланцы, которые с помощью болтов соединены с ответными фланцами магистральной трубы. С помощью хомутов ставится устройство для замены задвижки к магистральной трубе в зоне, близкой к месту крепления заменяемой задвижки. Устройство обеспечивает усилие, с которым надо сжать трубу для демонтажа элементов крепления, т.е. полностью раскрутить и освободить от болтов задвижку, причем герметичность водопровода не нарушается (утечки воды не происходит, т.к. устройство с усилием стягивает фланцы магистральной трубы друг к другу). Требуемое для этого усилие вычисляется как произведение площади сечения трубы на давление воды в трубе.

Например, при диаметре 500 мм, радиус 25 см × радиус 25 см × 3,14=1962,5 см 2 . Расчетную площадь умножаем на максимальное давление 10 атмосфер, что равняется 19 625 кг или 20 тонн. Чтобы создать усилие, которое будет удерживать задвижку без присоединительных болтов, достаточно применить давление несколько больше чем 20 тонн, например 30 тонн. Стандартная задвижка выдержит такую нагрузку на сжатие. Усилие на 30 тонн могут обеспечить, например, два гидравлических цилиндра диаметром 100 мм и с давлением 200 атм.

Сущность технического решения способа смены задвижек под давлением в том, что на специальном посадочном месте закрепляется временная технологическая вставка, повторяющая точный размер задвижки. На вставку прилагается усилие «Р» (фиг.2), стремящееся вытолкнуть задвижку в сторону, но т.к. задвижка зажата, то вставка остается в покое. Гидравлическому приводу нужно разжать и сжать фланцы магистральной трубы, для этого достаточно 1-2 секунды. Минимальный отрезок, на который надо разжать: 3 миллиметра. В момент разжимания фланцев магистральной трубы, усилие давления «Р» посадочного места, где закреплена временная вставка, становится больше и происходит «выталкивание» задвижки в сторону и вместо нее помещается временная вставка, фланцы магистральной трубы снова сжимаются на фланцах временной вставки. Затем вместо заменяемой задвижки на посадочное место разъемного полукольца монтируется новая задвижка и в обратном порядке новая задвижка встает на место заменяемой. Между временной вставкой разъемного полукольца и подлежащей замене задвижкой закрепляется специальный зачищающий нож для удаления старой прокладки. Новая прокладка к новой задвижке заранее прочно прикрепляется (например, приклеивается). После того как новая задвижка встанет на свое место, ее фиксируют болтами и демонтируют устройство из колодца.

Как частный случай, для установки задвижки на стальной трубе «на ровном месте» требуется определиться с местом установки и толщиной трубы. Зная присоединительный размер задвижки (расстояния между фланцами), привариваем к стальной трубе фланцы магистральной трубы. Чтобы фланцы оделись на неразрезанную трубу, они должны состоять из двух полуколец. Собрать их на трубе с помощью сварки. Место соединения двух половинок тщательно зачищается, при необходимости дополнительно подваривается, потом еще раз зачищается. Т.е. добиваемся состояния фланцев как до разрезания. После монтажа фланцев проверяем соответствие присоединительного размера – задвижка должна входить. Можно использовать при сварке калибр, который точно определит расстояние между фланцами и плоскость стыка. Далее определяем толщину трубы. Использование ультразвукового определителя толщины не всегда возможно, есть хорошая альтернатива – для этого закручиваем обычный, кровельный саморез со сверлом, с металлической и резиновой шайбами в любое место на участке трубы между фланцами магистральной трубы. При засверливании саморезом периодически надо замерять глубину сверления. Как только ударит напор воды в образовавшееся отверстие, саморез закручиваем до конца (1-2 секунды, проверено на практике). Происходит восстановление герметичности трубы. «Вспоминаем» последний замер – это и будет толщина трубы. Если диаметр трубы больше чем 200 мм, то предварительно на глубину 4 мм можно рассверлить сверлом «под саморез» (обычно 3 мм). После того как с толщиной трубы определились, далее перед фланцами магистральной трубы специальным приспособлением делаем кольцевые надрезы, как показано на фиг.9, где: 17- участок трубы между фланцами, 4 – фланец, 18- сварочный шов, 19 – наименьшее расстояние надреза (со стороны фланца). Отличие от описанного выше способа смены задвижки под давлением только в том, что во втором случае поворотный сектор имеет одно присоединительное место под задвижку и зачищающий нож. Затем производится монтаж устройства для смены задвижек под давлением, потом крепление задвижки, которую нужно установить. Гидроцилиндр поворотного сектора находится в положении «шток внутри». Гидроцилиндры раздвижной рамы без давления. Когда подаем давление на цилиндр поворотного сектора, то происходит выталкивание надрезанной трубы зачищающим ножом. При дальнейшем выдвижении штока из цилиндра поворотного сектора, вращении самого поворотного сектора (в данном случае против часовой стрелки) задвижка встает между фланцами магистральной трубы. Гидроцилиндры раздвижной рамы в этот момент сжимаются и фланцы магистральной трубы прочно фиксируются между фланцами задвижки. Течь воды прекращается. Далее действия осуществляются по описанному первому варианту.

Для осуществления заявляемого способа смены задвижки под давлением используется устройство для замены задвижки под давлением, конструкция которого включает две раздвижные рамы, нижние концы каждой соединены гидроцилиндрами, обеспечивающими разжимание фланцев магистральной трубы; между ними на оси поворотного сектора с каждой стороны от заменяемой задвижки монтируется поворотный сектор, имеющий полукольцо, разъемно соединяемое с другим полукольцом, охватывающим фланец заменяемой задвижки. На другом полукольце поворотного сектора, снабженном разъемным полукольцом (временной вставкой), имеется фланец, к которому монтируется новая задвижка. Поворотный сектор снабжен гидроцилиндром, обеспечивающим усилие сдвига заменяемой задвижки. Поворотный сектор с наружной стороны (со стороны, противоположной задвижке) оснащен специальным упором, который выполнен в виде фигурной детали с отверстием в центре, разъемной по оси отверстия, по линии разъема имеющей выступы с двух сторон; выступы крепятся между собой крепежными элементами, например болтами; нижняя часть специального упора выполнена в виде полуокружности по периметру, верхняя часть выполнена углом по периметру, в вершине которого выполнено отверстие для крепления упора к оси поворотного сектора. Специальный упор ставится на фланцах магистральной трубы. Боковые вертикальные части раздвижной рамы имеют прямоугольные выступы с отверстием, в которые вставляются выступы специального упора. Центральное отверстие специального упора, через которое проходит линия разъема, имеет по окружности расположенные с интервалом выемки под выступающие крепежные элементы. С наружной стороны поворотный сектор оснащен зачищающим ножом для очистки фланца магистральной трубы при сдвиге поворотного сектора.

Устройство для осуществления способа включает в себя как минимум два устройства, описанных выше, которые монтируются одновременно с двух сторон задвижки: два поворотных сектора, каждый из которых имеет разъемное полукольцо, временную вставку, совпадающую по параметрам с фланцами заменяемой задвижки, к каждому поворотному сектору осью крепится специальный упор, соединенный с раздвижной рамой выступами, в центре каждого поворотного сектора между полукольцами фланцев располагается зачищающий нож. Каждая раздвижная рама соединяется гидроцилиндром, также корпус каждого поворотного сектора оснащен гидроцилиндром, при этом каждый поворотный сектор располагается симметрично с каждой стороны заменяемой задвижки.

Преимущества заявляемого способа:

1. Возможность монтажа в колодце. Согласно нормативным документам от верха штока штурвала 9 задвижки до верха плиты перекрытия должно быть не менее 0.3-0.5 м. Водопроводные колодцы имеют глубину не менее 1.5 м. Этого пространства достаточно, чтобы разместились рядом задвижка и временная вставка (для второй задвижки может места не хватить).

2. Высокая производительность: монтаж всей установки займет 2-3 часа, замена задвижки не более часа.

3. Замена задвижки происходит без отключения давления в трубе.

4. Ресурсосбережение – быстрое устранение аварийной ситуации в водоводе коммунальных сетей повышает экономию водных ресурсов.

Для решения поставленной технической задачи способ смены задвижек под давлением включает в себя то, что на специальном посадочном месте закрепляют временную технологическую вставку, повторяющую точный размер задвижки; на вставку прилагают усилие, стремящееся вытолкнуть задвижку в сторону, но т.к. задвижка зажата, то вставка остается в покое. С помощью гидравлического привода разжимают на минимальное пространство, достаточное для сдвига задвижки, например 2-3 мм, для этого разжимают на короткий промежуток времени, например на 1-2 секунды, а затем снова сжимают фланцы магистральной трубы; в момент разжимания фланцев магистральной трубы усилие давления «Р» посадочного места, где закреплена временная вставка, становится больше и происходит выталкивание задвижки в сторону и вместо нее помещается временная вставка, фланцы магистральной трубы снова сжимаются на фланцах временной вставки; затем вместо заменяемой задвижки на посадочное место разъемного полукольца монтируется новая задвижка, и в обратном порядке новую задвижку помещают на место заменяемой; удаляют старую прокладку при помощи специального зачищающего ножа, закрепленного между временной вставкой разъемного полукольца и подлежащей замене задвижкой; новую прокладку к новой задвижке прочно прикрепляют заранее; после того, как новая задвижка встанет на место, ее фиксируют болтами и демонтируют устройство из колодца.

Как частный случай заявляемого способа, для установки задвижки на стальной трубе «на ровном месте» определяют место установки и толщину трубы, приваривают к трубе фланцы, состоящие из двух полуколец, и жестко собирают их (например, с помощью сварки), место соединения полуколец тщательно зачищают, добиваясь состояния фланцев как единого целого; затем проверяют соответствие присоединительного размера размеру между фланцев задвижки, затем определяют толщину трубы, далее перед фланцами магистральной трубы делают кольцевые надрезы, затем производят монтаж устройства для смены задвижек под давлением, потом крепление устанавливаемой задвижки; при этом поворотный сектор имеет одно присоединительное место под задвижку и зачищающий нож; гидроцилиндр поворотного сектора находится в положении «шток внутри», при этом гидроцилиндры раздвижной рамы без давления; затем подают давление на гидроцилиндр поворотного сектора и выталкивают надрезанную трубу зачищающим ножом; при дальнейшем выдвижении штока из гидроцилиндра поворотного сектора, вращении самого поворотного сектора задвижка встает между фланцами магистральной трубы; гидроцилиндры раздвижной рамы в этот момент сжимаются и фланцы задвижки прочно фиксируются между фланцами магистральной трубы.

Технический результат заявляемого изобретения – повышение производительности при смене задвижек под давлением и устранение неисправности без отключения давления в сети коммунального водоснабжения.

Технический результат достигается тем, что способ смены задвижек под давлением заключается в том, что устанавливают устройство для смены задвижек под давлением, устанавливают на специальном посадочном месте временную технологическую вставку, повторяющую точный размер задвижки, к вставке прилагают усилие, стремящееся вытолкнуть задвижку в сторону, при этом пока задвижка зажата, вставка остается в покое; с помощью гидравлического привода разжимают фланцы водопроводной трубы на минимальное пространство, достаточное для сдвига задвижки, затем снова сжимают фланцы водопроводной трубы; в момент разжимания фланцев водопроводной трубы производят выталкивание задвижки в сторону и вместо нее помещают временную вставку, фланцы магистральной трубы снова сжимают на фланцах временной вставки; затем вместо заменяемой задвижки на посадочное место разъемного полукольца монтируют новую задвижку; затем новую задвижку помещают на место заменяемой между фланцами водопроводной трубы; при этом удаляют старую прокладку при помощи зачищающего ножа, закрепленного между временной вставкой разъемного полукольца и заменяемой задвижкой; новую прокладку к новой задвижке прикрепляют заранее; после того, как новая задвижка встанет на место, ее фиксируют болтами к фланцам водопроводной трубы и демонтируют устройство для смены задвижек под давлением. Как частный случай, способ смены задвижек под давлением включает в себя, что при установке задвижки на водопроводной трубе на ровном месте определяют место установки и толщину трубы, приваривают к трубе фланцы, состоящие из двух полуколец и жестко собирают их до состояния единого целого; затем перед фланцами делают кольцевые надрезы на водопроводной трубе, затем монтируют устройство для смены задвижек под давлением и крепят к нему устанавливаемую задвижку; при этом поворотный сектор имеет одно присоединительное место под задвижку, гидроцилиндр поворотного сектора находится в положении «шток внутри», а гидроцилиндры раздвижной рамы без давления; затем подают давление на гидроцилиндр поворотного сектора и выталкивают надрезанную трубу зачищающим ножом; при дальнейшем выдвижении штока из гидроцилиндра поворотного сектора и вращении поворотного сектора задвижку помещают между фланцами водопроводной трубы; гидроцилиндры раздвижной рамы в этот момент работают на сжатие и фланцы задвижки фиксируют между фланцами магистральной трубы.

Сущность технического решения поясняют изображения на фиг.1-9, где:

Фиг.1 – устройство для замены задвижек под давлением;

Фиг.2 – вид устройства для замены задвижек под давлением в разрезе А-А;

Фиг.3 – вид специального упора в сборе (вид спереди и вид сбоку)

Фиг.4 – вид специального упора в разрезе Б-Б;

Фиг.5 – вид специального упора в разрезе В-В;

Фиг.6 – вид специального упора в сборе, в изометрии;

Фиг.7 – поворотный сектор для установки задвижки на трубе «на ровном месте» (без замены задвижки);

Фиг.8 – магистральная труба с задвижкой до установки устройства для замены задвижек;

Фиг.9. – схема установки устройства для замены задвижек, где:

Деятельность научно-производственного предприятия направлена на разработку, изготовление и техническое сопровождение оборудования для ликвидации нефтяных и газовых фонтанов, оборудования для строительства, исследования, освоения и ремонта нефтяных и газовых скважин.

Установка для смены задвижки под давлением предназначена для смены задвижек на боковых отводах крестовины фонтанной арматуры без глушения скважины и утечки нефти или газа.

Арматурные изделия для трубопроводов – сложные конструкции, которые необходимы для обеспечения бесперебойной работы системы водоснабжения. Водопроводные задвижки – важная функциональная деталь коммуникаций.

Назначение и виды задвижек

Задвижка предназначается для регулирования напора в системе водопровода, посредством которой можно уменьшить давление воды в трубах или остановить совсем.

Процесс регулировки можно осуществлять вручную либо автоматизированным способом.

По своему строению изделия делятся на:

Клиновые задвижки

Клиновая арматура – это запирающее приспособление, где роль препятствия для жидкости играют специальные перпендикулярно движущиеся затворы, которые перекрывают доступ жидкости.

Клиновые задвижки применяют при подаче:

- воды,

- химических веществ,

- продукции нефтеперерабатывающей промышленности.

Уплотнительные поверхности этого вида задвижек расположены под углом относительно друг друга, а клинья могут отличаться по степени жесткости и конфигурации:

- цельный упругий клин,

- цельный жесткий клин,

- дисковый клин – представлен в виде двух дисков с покрытием из стали высоколегированного типа.

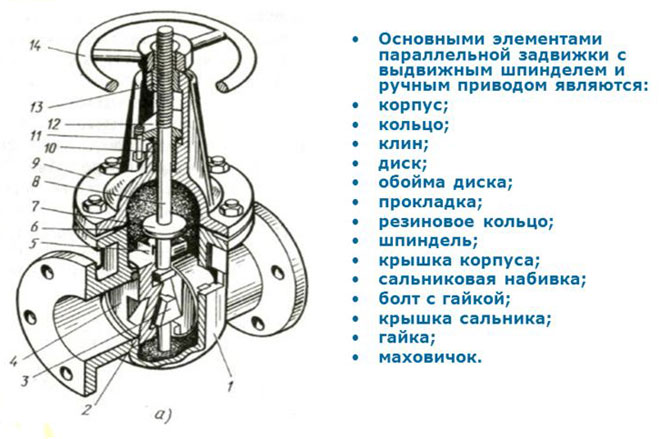

Параллельные задвижки

Задвижка параллельного типа – запирающий механизм с параллельной поверхностью уплотнителя, без наличия углов и изгибов. Такой вид арматуры представлен в двух вариантах:

- шиберный (с одним диском),

- двухдисковый.

Обратите внимание! Функциональные возможности клиновых и параллельных задвижек идентичны, поскольку затворы в обеих конструкциях имеют только 2 положения – открытое или закрытое.

Принцип действия задвижек

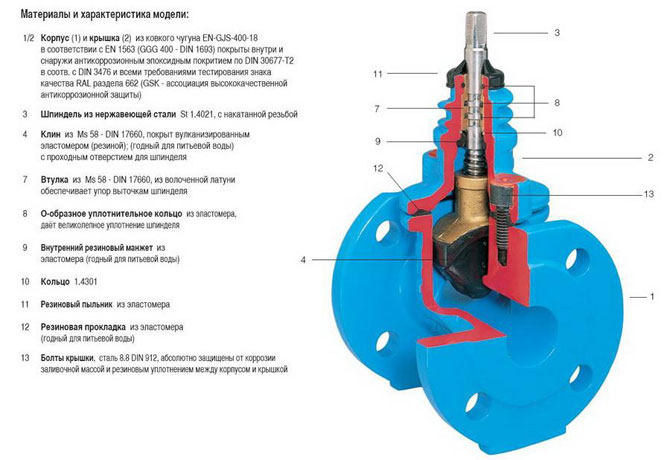

Все арматурные механизмы блокирующие жидкостные потоки в водопроводных коммуникационных системах, невзирая на принадлежность к тому или иному типу, имеют одинаковую комплектацию:

- Корпус с крышкой. Корпусная оболочка полая, в ней располагаются элементы запирающего приспособления. Корпус изготавливают из стали или чугунного сплава. Сцепление с деталями коммуникационной системы производится посредством фланцев либо с помощью сварки. Фланцевые крепления обладают несомненным преимуществом, поскольку их, в случае необходимости, легко заменить. Однако способ с применением сварки является более надежным и герметичным, поэтому в обустройстве водопроводом его применяют чаще.

- Запирающий блок. В комплектации данной детали находятся затвор и направляющая. Направляющий элемент может быть элементом корпусной обшивки, что служит гарантом надежности механизма и высокому уровню точности управления. Все составляющие узла изготавливают из стали, а поверхность затворного элемента покрывают специализированным составом, который препятствует возникновению коррозийных процессов.

- Узел управления. Конструкционные особенности управляющего узла заключаются в наличии вентиля (шток винтового типа), махового колеса и втулки с резьбой, посредством которой вращательные манипуляции служат катализатором функционирования затвора. Деталь устанавливают сверху корпуса, при этом все ее составляющие защищены индивидуальными кожухами из металла. Соединяют управляющий узел с основной конструкцией посредством фланцевых крепежей.

- Бугельный узел задвижки. Этот элемент необходим для выноса соединения шток-гайка за пределы корпусной части, чем обеспечивает защиту этих деталей от пагубного влияния среды внутри трубопровода.

Рабочий процесс задвижки заключается в нескольких манипуляциях:

- Маховое колесо вращают посредством электроприводного устройства либо вручную.

- Резьбовое соединение приводит в движение шток.

- Шток обеспечивает перемещение затворной детали, что контролируется направляющей.

- Затвор перекрывает полость корпуса, чем прерывает поток внутри трубопровода.

“>

Работа сложная, но если всё делать аккуратно и по инструкции, замена задвижки под давлением пройдет без проблем. Главное — соблюдать технику безопасности и проверить оборудование перед началом.