Содержание

Защита от коррозии. Антикоррозионная защита металла

Полиуретановые защитные покрытия для металла Элакор-ПУ

ООО «ТэоХим» разрабатывает и производит материалы для защиты металла от коррозии.

Материалы для антикоррозионной защиты

| Описание материала | 10-39кг | 40-199кг | 200-499кг | 500-1тн | 1-3тн | от 3тн | |

|---|---|---|---|---|---|---|---|

| 5.1. Грунт для Металла – грунтовка по металлу | 230р. | 220р. | 210р. | 200р.* | 195р.* | 190р.* | купить |

| 5.2. Эмаль для Металла – краска для металла | 335р. | 325р. | 315р. | 305р. | 300р. | 295р. | купить |

| 5.4. Лак для Металла | 290р. | 280р. | 270р. | 260р.* | 255р.* | 250р.* | купить |

Цены указаны с учётом НДС и тары. Цены зависят от общего количества покупаемых материалов.

Антикоррозионные покрытия для металла

Антикоррозионные покрытия «Элакор», производства ООО «ТэоХим», предназначены для защиты следующих поверхностей: сталь углеродистая и низколегированная, сталь оцинкованная, алюминий и его сплавы, медь и её сплавы.

Защитные покрытия для металла Элакор-ПУ отличаются высокой долговечностью: Срок службы антикоррозионных покрытий

1. Внутренние поверхности

- Резервуары нефти, мазута, дизельного топлива.

- Резервуары воды, растворов солей, щелочей, кислот.

- Резервуары, бункеры сыпучих материалов (износостойкие покрытия).

- Вагоны-минераловозы (хопры).

- Антифрикционные покрытия трубопроводов.

- Прямой контакт с питьевой водой и сухими пищевыми продуктами.

2. Металл в помещениях

- Покрытия для металлических полов.

- Конструкции, подверженные газовой агрессии.

- Защитные покрытия опалубки для бетона.

3. Металл на открытом воздухе

- Наружные поверхности резервуаров.

- Металлоконструкции.

- Щиты звукоизоляции.

1. Высокие физико-механические показатели по адгезии, эластичности, твердости, истираемости, удару.

2. При существующей стойкости к климатическим воздействиям, влагостойкости, термостойкости, морозостойкости, стойкости к минеральным удобрениям, предполагаемый срок службы 10 лет.

3. Сравнительные испытания наших покрытий и покрытий, выполненных по технологии цинкования, показали, что срок службы наших покрытий в 10 раз больше.

Коррозия металла

Коррозия – это химическое взаимодействие металла с окружающей средой, в результате которого металл разрушается.

Для увеличения сроков эксплуатации металлических конструкций и изделий в промышленности, строительстве и других отраслях необходимо очень серьезно относиться к защите металла от коррозии.

Антикоррозионная защита – нанесение на поверхность металла различных защитных покрытий.

Это может происходить на стадии производства продукции, например: легирование металла, цинкование, никелирование, устройство порошковых покрытий термического отверждения и т.д.

Самым распространенным, доступным, экономичным методом защиты от коррозии являются лакокрасочные покрытия.

Преимущества лакокрасочных антикоррозийных покрытий:

- простая технология нанесения;

- ремонтопригодность;

- возможность устройства защитных покрытий металлоконструкций практически любых размеров и конфигураций;

- проведение работ при отрицательных температурах;

- возможность устройства защитных покрытий металлоконструкций непосредственно на объекте, «в поле»;

- экономичность;

- длительный срок службы;

- любой цвет на выбор.

Основное условие антикоррозионной защиты – сплошность покрытия.

Покрытие должно быть водо – и паронепроницаемым. В наших эмалях для металла степень перетира пигмента составляет не более 15мкм. Поэтому при средней толщине покрытий 130-150мкм, агрессивные вещества, вызывающие коррозию не будут проникать через частицы пигмента к поверхности металла.

Важнейшим условием устройства надежного и долговечного антикоррозионного покрытия для металла является качественная подготовка защищаемой поверхности. Она должна быть зачищена до «чистого металла».

Стоимость покрытий для металла.

При устройстве антикоррозионных покрытий стоимость работ обычно составляет 80-90% от стоимости покрытий. Поэтому не следует использовать очень дешевые материалы, в составе которых находятся различные наполнители, уменьшающие стоимость продукта, но значительно ухудшающие защитные свойства.

Краски и лаки по металлу, для покрытий с большим временем службы не должны стоить меньше 200р/кг Увеличение срока эксплуатации покрытия приводит к значительной экономии средств на ремонте покрытий и повторном нанесении.

Стоимость ремонта покрытий соизмерима, а может и превышать стоимость устройства покрытий, в связи с демонтажем ремонтируемого покрытия.

Выбор типа антикоррозийного покрытия и технологической схемы устройства зависят от многих факторов:

- условий окружающей среды при эксплуатации изделия (например, воздействие газовой и пылевой агрессии);

- климатических особенностей регионов, если защищаемые поверхности находятся на открытом воздухе;

- условий при подготовке поверхностей и нанесению антикоррозионных покрытий.

Нужна консультация? Звоните: (499) 703-40-37,

из России 8-800-100-50-10 (звонок бесплатный).

Смотрите также

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим эти виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные препятствуют попаданию агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от агрессивных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей выделяют защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные покрытия улучшают характеристики обрабатываемых поверхностей, обеспечивая их более высокой износостойкостью, электроизоляционными свойствами, повышенной прочностью и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

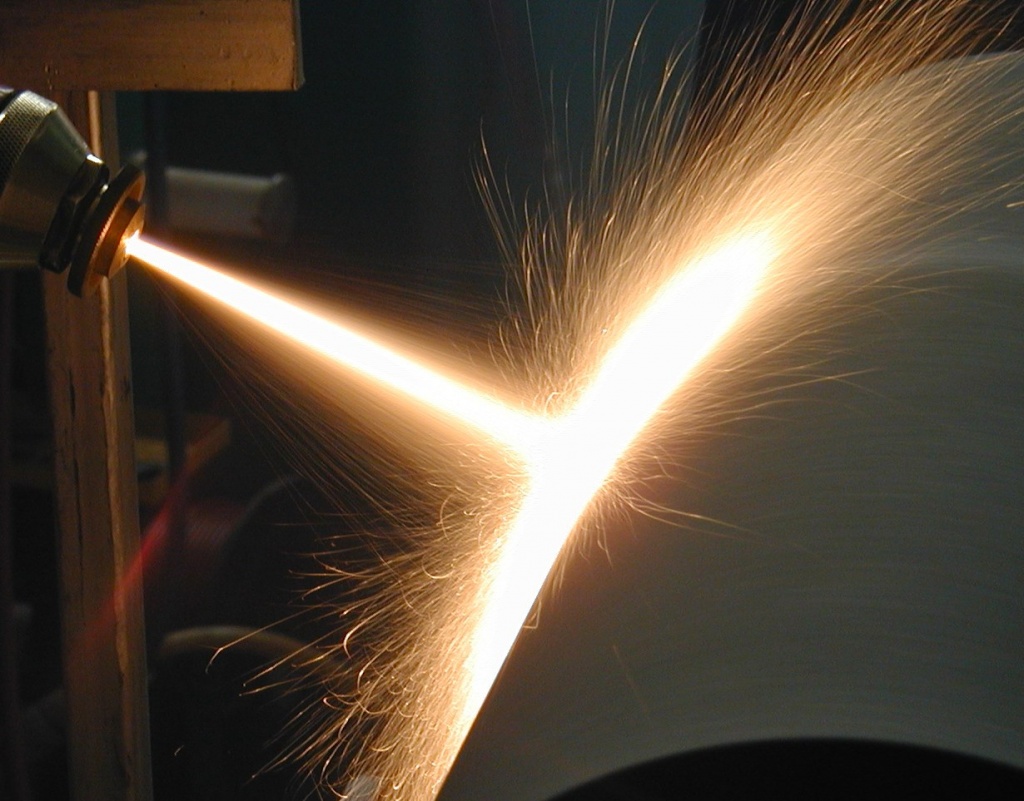

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

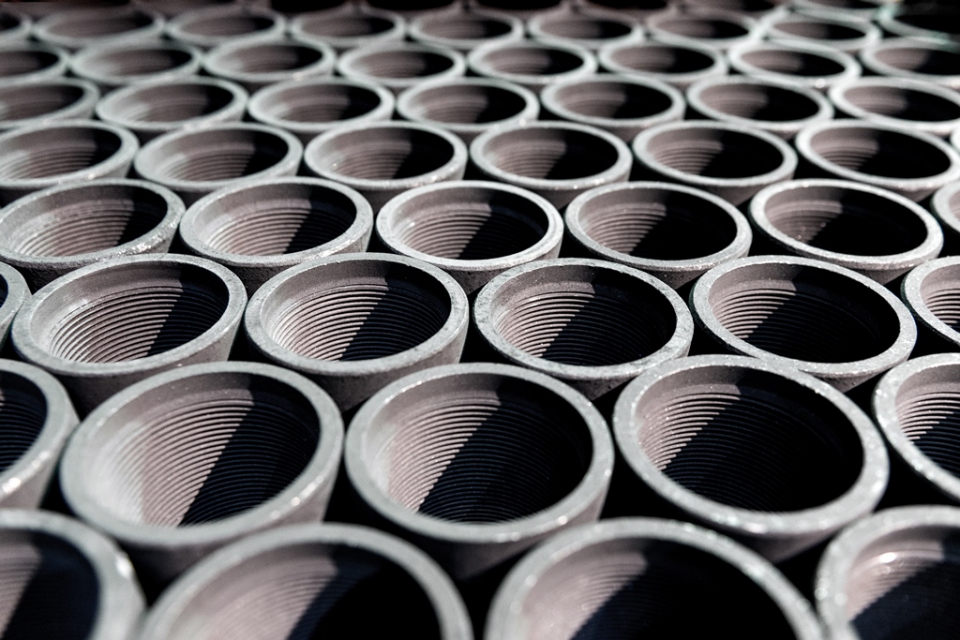

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Покрытия такого рода не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах, в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

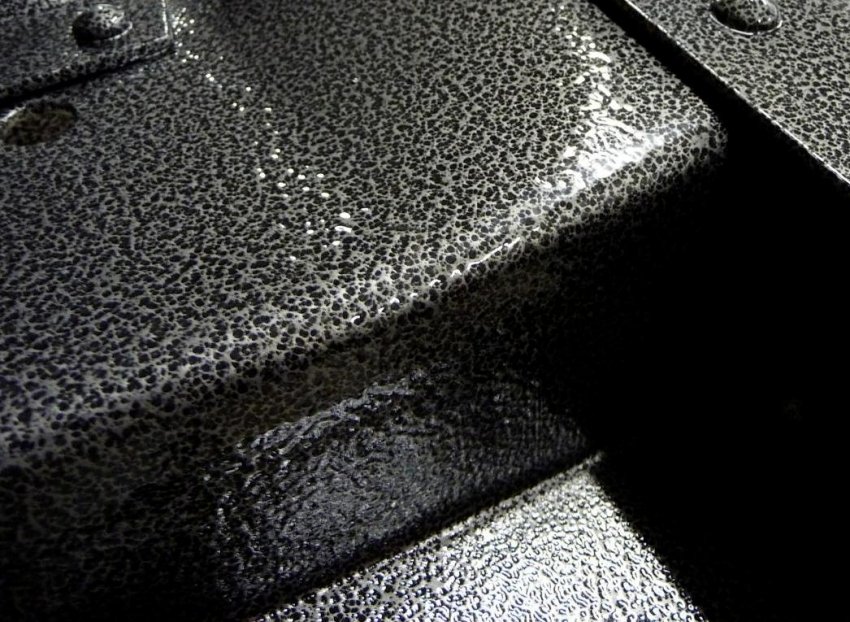

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

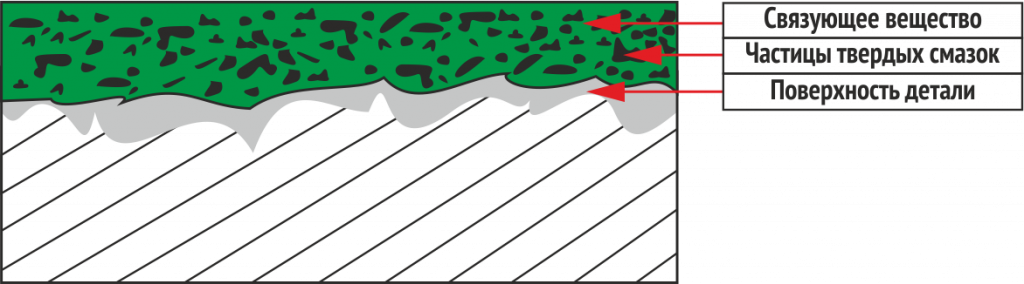

Разновидностью полимерных являются антифрикционные покрытия (АФП). Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу АФП могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки, в качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия (АТСП), а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моделирование и инжиниринг».

АТСП MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, подшипниках скольжения, дроссельной заслонке), в резьбовых соединениях и крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Материалы MODENGY наносятся однократно на весь срок службы деталей, позволяя создавать узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение АТСП MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий резины или эбонита, осуществляется для защиты различных емкостей, трубопроводов, цистерн, химических аппаратов, резервуаров для перевозки и хранения химических веществ от воздействия внешней среды.

Гуммирование, или создание защитных покрытий резины или эбонита, осуществляется для защиты различных емкостей, трубопроводов, цистерн, химических аппаратов, резервуаров для перевозки и хранения химических веществ от воздействия внешней среды.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные покрытия.

Присоединяйтесь

© 2004 – 2019 ООО “АТФ”. Все авторские права защищены. ООО “АТФ” является зарегистрированной торговой маркой.

Защитные покрытия используют в противокоррозионной практике для изоляции металла от агрессивной среды. Чтобы обеспечить хорошую защиту от коррозии покрытие должно быть сплошным, иметь хорошую адгезию с основным металлом (сцепление), быть непроницаемым для агрессивной среды, равномерно распределятся по поверхности, обладать высокой износостойкостью, жаростойкостью и твердостью (в отдельных случаях).

Защитные покрытия подразделяют на металлические и неметаллические.

Металлические защитные покрытия

Металлические защитные покрытия наносятся на поверхности (металл, стекло, керамика, пластмассы и др.) для защиты их от коррозии, придания твердости, электропроводности, износостойкости и в декоративных целях.

Защита от коррозии металлическими покрытиями осуществляется следующими способами:

– металлизация напылением – распыление на обрабатываемую поверхность расплавленного металла при помощи воздушной струи;

– горячий способ нанесения защитного покрытия – окунание изделия в ванну с расплавленным металлом;

– гальванический (электролитический) – осаждение металла или сплава из водных растворов их солей на поверхность изделия, постоянно пропуская через электролит электрический ток;

– плакирование (термомеханический) – нанесение на поверхность основного металла – другого, более устойчивого к агрессивной среде, применяя литье, совместную прокатку или деформированное плакирование (прессование, ковка);

– диффузионный – суть способа заключается в проникновении металлопокрытия в поверхностный слой основного металла под воздействием высокой температуры.

По способу защиты металлические защитные покрытия разделяют на катодные и анодные. Характер такой защиты от коррозии обусловлен тем, что металлопокрытие, по отношению к покрываемому изделию, может быть анодом или катодом (зависит от электрохимической характеристики металла покрытия).

Электрохимическую защиту от коррозии осуществляют только анодные покрытия. На поверхности защищаемого изделия, при наличии влаги в окружающей среде, образуются замкнутый гальванический элемент. Металл с более электроотрицательным электрохимическим потенциалом (покрытие) будет играть роль анода, при этом подложка – катод.

Вследствии работы гальванического элемента металл, являющийся анодом, будет под воздействием окружающей среды постепенно разрушаться, этим самым защищая изделие.

При защите от коррозии с помощью анодных покрытий важным аспектом можно считать то, что металлопокрытие будет защитным даже при наличии на нем пор и царапин. Хорошим примером анодного покрытия является цинковое покрытие не железе.

Защита от коррозии катодными покрытиями осуществляется реже, так как катодное покрытие защищает изделие лишь механически. Катодное защитное покрытие имеет более положительный электродный потенциал. При этом основной металл изделия является анодом и при подводе к нему влаги начнется интенсивное его растворение. Именно поэтому катодное покрытие должно быть сплошным, без малейших признаков пор и, желательно, равномерное, относительно большой толщины. Примером катодного покрытия служит оловянный или медный сплошный слой на железе.

Неметаллические защитные покрытия

Неметаллические защитные покрытия применяются для изоляции металлических изделий, их защиты от воздействия внешней среды (влаги), придания красивого вида.

Неметаллические защитные покрытия принято разделять на лакокрасочные, полимерные, покрытия резинами, смазками, силикатными эмалями, пастами.

Лакокрасочные защитные покрытия.

Лакокрасочные защитные покрытия широко распространены и применяются наиболее часто. В состав покрытия входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители, катализаторы. Покрытие такого рода не только хорошо защищает изделие в различных атмосферах, но и придают ему приятный внешний вид. Кроме того, варьируя состав и используемые материалы, получают покрытия с специфическими свойствами (токопроводящие, необрастающие, светящиеся, декоративные, с повышенной прочностью, жаростойкостью, кислотостойкостью и т.п.).

Лакокрасочные защитные покрытия в свою очередь подразделяются на лаки, краски, эмали, грунтовки, олифы и шпаклевки.

Полимерные защитные покрытия.

Полимерные защитные покрытия наносятся на поверхность изделия в виде горячей смолы с целью защиты его от внешней среды. Покрытие смолой может осуществляться окунанием, газотермическим или вихревым напылением, а также обычной кистью. После остывания на поверхности образуется защитная сплошная пленка из полимера, толщиной обычно пару миллиметров.

Наиболее распространенные полимеры, применяющиеся с целью защиты от коррозии, это: полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерные защитные покрытия могут быть применены в качестве футеровки химических аппаратов, резервуаров (емкостей).

Защитное покрытие резинами (гуммирование).

Защитное покрытие резинами (гуммирование) осуществляется резиной и эбонитом для защиты от воздействия внешней среды различных емкостей, трубопроводов, цистерн, химических аппаратов, резервуаров для перевозки и хранения химических веществ. Защитное покрытие может быть сформировано из мягкой (при воздействии на эксплуатируемое изделие ударных, растягивающих, колебательных и других видов нагрузок) или твердой резины (которые работают при постоянной температуре, не подвергаются нагрузкам). Мягкость резины контролируется добавками серы. Мягкая содержит от 2 до 4% серы, а твердая – 30 – 50%. Для получения прочного защитного покрытия часто применяют как резину, так и эбонит.

Наносят резину на предварительно очищенную и обезжиренную поверхность, сначала обрабатывая ее резиновым клеем, потом валиком выдавливая скопившийся воздух. Заключительным этапом в гуммировании является вулканизация.

Резиновые защитные покрытия являются хорошими диэлектриками, обладают высокой стойкостью во многих кислотах и щелочах. Разрушающие действие на резиновые покрытия оказывают лишь сильные окислители. Резиновые покрытия, как и все полимерные материалы, обладают негативным свойством – со временем стареть.

Защитные покрытия силикатными эмалями.

Защитные покрытия силикатными эмалями применяют для изделий, работающих при высоких температурах, давлениях, в очень агрессивных, химически активных средах. Формирование эмалевого защитного покрытия возможно двумя способами: сухим (наносят порошок) или мокрым (пасту).

Процесс нанесения эмали ведется в несколько этапов. Сначала наносят непосредственно на изделие порошкообразную грунтовую эмаль, которая улучшает адгезию, а также уменьшает термические и механические напряжения. Проводят спекание при температуре 880 – 920 о С. Далее покрывают слоем покровной эмали, потом спекают при температуре 840 – 860 о С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно еще несколько раз. Обычно изделия из чугуна покрывают двумя – тремя слоями силикатной эмали, общей толщиной до 1 миллиметра.

Основным недостатком эмалевого защитного покрытия можно назвать низкую прочность при воздействии ударных нагрузок, т.е. растрескивание, скалывание.

Защитные покрытия из паст и смазок.

Защитные покрытия из паст и смазок используют в основном при длительном хранении и перевозке металлоизделий. Пасты или смазки наносятся на поверхность защищаемого объекта распылением, кистью или специальным тампоном. После высыхания образуется защитная пленка. Она ограждает изделия от воздействия влаги, пыли, различных газообразных веществ.

Смазки изготовляются на основе минеральных масел (вазелинового, машинного) с примесью воскообразных веществ (воска, парафина, мыла). Если изделие стальное, то в смазку дополнительно вводят немного щелочи. Очень популярна смазка, в состав которой входит 5% парафина и 95% петролатума (смесь парафинов, масел, церезинов).

Из суспензий минеральных восков (церезина) или парафина и каучука, а также полиизобутилена в уайт-спирите изготавливают защитные покрытия на основе паст.

Защитные покрытия из паст и смазок очень эффективны, но главным их недостатком можно считать то, что целостность образовавшейся пленки очень легко нарушить.

“>