Изготовление дамасской стали представляет собой очень трудоемкий и долгий процесс, в котором требуется большой опыт и знания кузнечного ремесла. В технологии создания обеспечивается высокое качество изделия за счет оптимального чередования отличающихся по параметрам слоев. В качестве смягчающейся подложки между слоями, содержащими высокий процент углерода, используются низкоуглеродистые стали. Из-за такой комбинации дамасская сталь приобретает особую остроту и твердость.

Клинки, созданные из дамасской стали, никогда не изготавливаются в большом количестве. Они всегда существуют в единичном экземпляре и отличаются неповторимой структурой, которой нет сравнения.

Дамасская сталь, изготовление которой заключается в правильном выборе сортов стали, знании их химического состава, качественной обработке, характеризуется необычным рисунком клинка.

В последнее время мозаичный дамаск обладает особой популярностью. Дамасская сталь, изготовленная таким способом, отличается от кузнечной тем, что проектирование узора проводится заранее за счет размещения профиля и контрастных металлов внутри заготовки. После того как части соединяются методом ковки, внутри заготовки создается сложносоставной пакет. Промышленное производство дамасской стали использует те же принципы, что и авторский дамаск.

Начинать рассказ о производстве клинков из узорчатой стали нужно с экскурса в историю ножа, который в своей примитивной форме острого камня применялся уже с самых ранних этапов истории человечества. По мере развития общества нож стал применятся для целей самозащиты или нападения, из него развились кинжал, меч, копье, и т.д. Все эти предметы оставили следы еще в глубокой древности, они делались из камня, меди, бронзы и железа. Очень долго медь (бронза) и железо применялись для изготовления ножей. Пока не научились изготавливать сталь относительно постоянную по качеству, бронза являлась металлом которому отдавали предпочтение. Вся сталь, которую успевали изготовить, шла в древности на холодное оружие.

Начинать рассказ о производстве клинков из узорчатой стали нужно с экскурса в историю ножа, который в своей примитивной форме острого камня применялся уже с самых ранних этапов истории человечества. По мере развития общества нож стал применятся для целей самозащиты или нападения, из него развились кинжал, меч, копье, и т.д. Все эти предметы оставили следы еще в глубокой древности, они делались из камня, меди, бронзы и железа. Очень долго медь (бронза) и железо применялись для изготовления ножей. Пока не научились изготавливать сталь относительно постоянную по качеству, бронза являлась металлом которому отдавали предпочтение. Вся сталь, которую успевали изготовить, шла в древности на холодное оружие.

Панцири же и шлемы еще долгое время изготовляли из меди. В средние века славились испанские и ломбардские оружейники, а особенно высоко ценились дамасские клинки, тогда же появились цехи оружейников и ножовщиков. В 1285 г. по сохранившимся регистрам Нюрнберга эти цехи существовали раздельно друг от друга, тогдашние правила предписывали, чтобы ножи готовились из качественного металла. Требовалось непременно клеймить изделие, чтобы покупатель мог в случае недоброкачественности его привлекать мастера к ответственности. В большинстве городов для клеймления были назначены особые инспекторы – своего рода ОТК. Цехи эти имели свои привилегии. Около середины 14 столетия возникло 4 товарищества в Аугсбурге, Мюнхене, Гейдельберге и Базеле, а в 15, 16 веке никто кроме цеховых не мог производить ножевого товара. Звание мастера было наследственно и переходило к младшему сыну. Никто не мог переманивать ученика от другого мастера, никто не смел работать на незнакомого заказчика. Даже постоянные жители города могли заказывать в течение года лишь один большой и два маленьких ножа, а холостым людям нельзя было продавать никаких ножей, под угрозой штрафа. До повсеместного введения литой стали для изготовления ножей применялась «рафинированная» позволяющая добиться хороших режущей свойств, в настоящее время для этих целей применяется дамасская сталь производство которой в России в последнее время приобрело массовый характер.

Разберемся кем, из чего, как, по какой цене, для кого производят узорчатую сталь на необъятных просторах нашей страны.

КЕМ. Весь производимый дамаск можно очень условно разделить на четыре категории по производителю.

1. Изготовлен обитателями Олимпа (мэтры, Мастера, Великие, патриархи и т.д.) Называть фамилии не будем, они всем известны (всего несколько человек).

2. Безымянный нижегородский (кто то его все таки делает).

3. Промышленный дамаск

4. Прочие (несколько мастеров не попавшие в пункт 1,2.).

Производительность, качество, используемые материалы, технология во всех разделах различаются очень сильно, как внутри, так и между разными группами.

Группа 1. Дамасская сталь производится людьми, занимающимися этим много лет и достигшими вершин мастерства методом проб и ошибок. Опыт, накопленный этими мастерами бесценен, и некоторые им даже делятся (у них есть ученики), другие заявляют, что «еще не готовы им делится» и «вообще ко мне в кузницу не пустят». Массовым производством они, как правило, не занимаются и работают по индивидуальным заказам. Клинки, изготовленные этими мастерами отличает высокое качество исходных материалов, сложная технология изготовления, редкий по красоте рисунок и весьма высокая цена. Однако нередко можно увидеть клинок с клеймом известного мастера но с совершенно заурядного вида рисунком и технологией изготовления.

Группа 2. Самая многочисленная категория дамасских сталей, производимая в огромных количествах. Похожесть клинков у разных фирм просто удивляет, невыразительный рисунок, материалы типа «напильник в арматуре», невысокая твердость и стойкость режущей кромки, доступная всем желающим цена (дамасский нож да за 1500р.- мечта!).

Группа 3. Дамасскую сталь делает завод, со всеми плюсами и минусами. Стали 9ХФ и 60С2А. Обещаемое отсутствие непроваров. Похоже на производство обоев – накатали рисунок, нарубили на заготовки и по сходной цене всем желающим – вагонами. А где таинство рождения клинка из «огня и стали»? Но для производителей ножей у которых нет возможности делать дамаск самостоятельно это существенное подспорье для расширения ассортимента.

Группа 4. Самая интересная с точки зрения перспектив развития. Некоторые мастера имеют оригинальный собственный стиль и хорошее качество материала, но малоизвестны в силу разных причин. Качество стали, красота рисунка, технология получения стали зависят от квалификации мастера и его уважения как к клиенту, так и к себе. Маленький нюанс, говорящий об отношении к делу: одни мастера делают мощный цельнокованый дамасский хвостовик ножа, другие, экономя металл и снижая прочность, приваривают к клинку тоненькую шпильку из простого железа (очень распространенная практика).

ИЗ ЧЕГО. Спектр используемых сталей довольно широк и зависит от доступности, свойств, оборудования и возможности мастера сварить их между собой (Ст3, 20Х,40Х, 45, У8-12, 65Г, 60С2А, 9ХФ, ХВГ, ШХ15 и т.д.). Часто невозможность кузнечной сварки высоколегированных с превосходными свойствами инструментальных сталей ведет к появлению ширпотреба из «арматуры» и в лучшем случае «напильника», дамаск из нержавеющих сталей вообще варят единицы. Помню как один господин эмоционально рассказывал о знакомом чудо – кузнеце кующем дамаск только (!?) из обруча от бочки, и не было тем ножам равных. Причины этого кроются в том, что высоколегированные, в том числе корозионностойкие стали сами по себе плохо подвержены кузнечной сварке в горне, да еще не каждый кузнец знает тонкости их обработки, – отсюда большое количество непроваров и дамасков из «деревянных» сталей. Мне приходилось сваривать шх15, 9хс, х12, хвг, и т.д., а так же 95х18 и 40х13 без особых проблем и непроваров, дело лишь в тонкостях технологии и желании. Рабочие качества выше у дамасков из углеродистых сталей, но это только мое личное мнение.

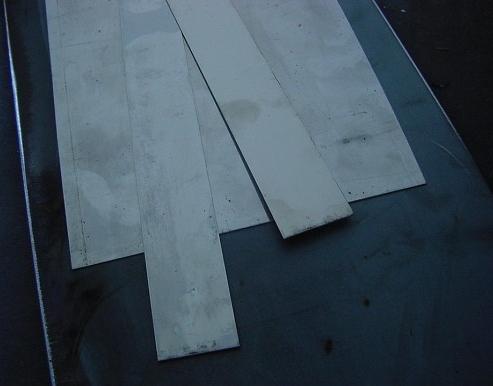

КАК. В базовом варианте кузнечной сваркой соединяют сталь с высоким содержанием углерода и других легирующих элементов со сталью менее богатой углеродом, но после закалки более пластичной.

Получив предварительный пакет с заданным количеством слоев, некоторые мастера на этом и останавливаются, образуется простой рисунок из параллельных или слегка волнистых линий, который получается из-за особенностей перемещения металла при ковке. Большинство производителей дамаска идет дальше и специальными приемами, хорошо описанными в различных статьях, получает тот или иной рисунок с различной степенью красоты. Так называемый мозаичный дамаск получают по несколько иным принципам. Высокая декоративность мозаичного дамаска, к сожалению не обеспечивает ему хороших прочностных характеристик. Количество слоев в узорчатой стали напрямую влияет как на красоту и четкость узора, так и на рабочие качества клинка. Приемлемый интервал 300-500слоев, но это не истина в последней инстанции, я предпочитаю изготавливать клинки от 500 слоев, ну а золотая середина в каждом конкретном случае своя.

ЦЕНЫ. На цены дамасских клинков влияет столько факторов, что перечислять их бесполезно, но в последнее время наметилась тенденция падения цен в категории простого рабочего ножа из за появления огромного количества низкосортного дамаска. Ножи известных мастеров в цене не падают, скорее наоборот – эта область начинается примерно от 300 у.е. за простенький клиночек и нигде не заканчивается. При мне за голый клинок для складного ножа длиной 9 см. назначили цену 150 долларов – просто мастера достойно оценивают свой труд и правильно делают. Другой крайний вариант, который я видел, это 1500 рублей за полновесный охотничий нож, правда, с крайне невыразительным рисунком дамаска и эбонитовой рукояткой.

ДЛЯ КОГО. Да для всех! Каждый нож в конечном итоге находит своего покупателя. Мнение, что дамасский нож – удел коллекционеров, и место ему на полке за стеклом, а не в полевых условиях из-за его низкой коррозионной стойкости, считаю неверным. Давно ли появилась нержавеющая сталь, а народ мгновенно разучился ухаживать за сталью углеродистой в угоду своей лени, забыв про такую вещь, как стойкость режущей кромки, эдак люди ходить разучатся при наличии автотранспорта. Реальный пример: в пору экспериментов я часть своих дамасских клинков отдавал одному своему приятелю – любителю ножей, на «убой». Он сравнивал мой дамаск со своей любимой 95Х18, разрезая различные материалы. Ножом из 95Х18 с твердостью 58 по Роквеллу он вырезал 1,5 стельки из старых валенков, после чего режущая кромка заблестела, и ножик стал по войлоку скользить, дамасским клинком он вырезал 5 стелек, войлок кончился, а клинок продолжал резать с характерным «хрустящим» звуком (работала микропила).

Далее он распарывал старую подкладку куртки из овчины – результат аналогичный, с толстой подошвенной кожей и картоном та же история, при резьбе по дереву ситуация изменилась, нож из 95Х18 давал более тонкий и ровный срез, хотя затупился все равно быстрее. Использовался дамаск на пикнике и кухне: курицу мороженую резали, помидоры, лук, и в мойке лежал – слегка потемнел, но не порыжел, протерли тряпкой – как новый. Строгал даже гвозди (на последнем «Клинке» вся витрина в металлических опилках была). После всех экспериментов приятель из поклонника 95Х18 превратился в фаната дамасской стали, и слышать о нержавейке не хочет (за любимым инструментом ему ухаживать не лень). Как говорится, все познается в сравнении. Для стандартных функций, выполняемых охотничьим ножом (снятие шкуры, разделка туши, Хлебушку порезать) дамасский клинок предпочтительнее. Промысловая охота на апельсины и киви (кстати, существуют специальные ножи для фруктов), рыбалка, лежание в «банке с рассолом» – здесь у дамаска дела немного хуже, но ведь чтобы довести нож до глубокой коррозии надо очень сильно его не любить. Но сколько людей – столько мнений. Лично я предпочитаю нож в 2 раза чаще вытирать, чем в 3 раза чаще точить.

Дамасская сталь – металл с высоким содержанием углерода (до 2,13%), который получали методом поковки. Это самый первый вид стали, который появился до того, как возникли технологии выработки высокоуглеродистых сплавов. Наряду с дамаском использовали только бронзовое оружие, которое не отличалось высокой прочностью, и слишком мягкое железо.

Первое стальное оружие создавали именно из дамаска. Точную дату изготовления первого клинка ученые не знают, известно лишь, что сталь начали вырабатывать в Азии.

История появления

Первые находки дамасской стали датируются XIV-XIII веком до нашей эры. Ее начали создавать в Передней Азии. Через 500 лет технологию подхватили европейцы, а чуть позже она появилась и в Китае. Появление сыродутной печи позволило обрабатывать железную руду. Такой металл был не пригоден для применения. Кузнецы из разных стран (большей частью независимо друг от друга) начали разрабатывать способы дополнительной обработки и сваривать разные виды стали друг с другом.

Упоминания о тиглевой стали (которая и стала затем называться "дамасской", а после – дала имя всем видам подобных сплавов) относят к 300 году до нашей эры, позднее тиглевую сталь (или "узорчатый булат") начали создавать в Иране и Киевской Руси. На Руси оружие из дамаска массово стали делать только в XV веке, но и после освоения технологии клинки сюда везли из Персии. "Классический" дамаск появился в Индии, где добывали руду, которая подходила для специальной булатной стали ("вуц"). "Вуц" плавили в тиглях, выжигая примеси, которые снижали качество стали.

Известна дамасская сталь и сегодня. Но, ввиду сложности выработки, ее применяют крайне редко – только для изготовления сувенирного оружия. Существуют более простые в производстве и аналогичные по прочности сплавы.

Интересные факты

- К самому городу Дамаску сталь не имеет отношения: археологи так и не смогли найти подтверждение тому, что здесь вырабатывался такой материал. До сих пор неизвестно, почему сталь получила такое название.

- Вопреки расхожему мнению, дамасская сталь не является самой прочной и острой. Миф пришел из прошлого, когда европейцы не пользовались технологией массово и изготавливали стальные инструменты и оружие из мягких сплавов.

- Известно, что чем тоньше линии на поверхности изделия, тем больше слоев, а значит, и выше прочность. Однако сложный рисунок (зигзаги, "волны") говорит о худшем качестве. Нож с прямыми и тонкими линиями будет максимально прочным.

- Дамасскую сталь считают наиболее прочной, но главное ее преимущество – отсутствие необходимости в заточке. По мере стирания режущей поверхности "обнажаются" слои стали, и изделие самозатачивается.

- Рисунок на стальном изделии получают во время ковки. Его не травят.

- Дамаск ржавеет, нож из него требует ухода.

Технология изготовления

Высокоуглеродистую сталь получали методом поковки тонких железных заготовок из разных материалов. Чередуя мягкую и твердую сталь, которую вытягивали и сваривали друг с другом, кузнец добивался высокой прочности и гибкости. Многослойная структура давала изделию необычный рисунок. Узор уникален в каждом случае и зависит от характера ковки, числа слоев и других факторов.

Дамаск требует много времени на изготовление, технология изготовления изделий из такой стали практически не изменилась. Другие высокоуглеродистые сплавы дамаском не считаются: у них нет характерного узора, а получают их не поковкой, а с помощью плавления. Учитывая время, необходимое для изготовления дамаска, он не получил такого распространения, как обычная сталь. Из него создавали оружие и доспехи для представителей высшего сословия. Стальные инструменты – топоры, плуги, молоты – появились гораздо позже. Сегодня из дамаска не делают орудие. Использование стали ограничивается охотничьим и сувенирным оружием.