Содержание

Станок ротационной вытяжки или как его ещё называют токарно-давильный станок, предназначен для изготовления различных тонкостенных деталей представляющих собой тела вращения, получаемые из листовых или из полых заготовок и соответствующего материала. Станок ротационной вытяжки позволяет выпускать большой ассортимент конкурентной продукции, начиная от декоративных изделий заканчивая изделиями для космической отрасли.

Ротационная вытяжка отличается от штамповки и имеет свои особенности. Заготовками для обработки на токарно-давильных станках служит любой вязкий материал, это может быть: алюминий, медь, латунь. Использовать можно так же отожженные малоуглеродистые стали, ковар, нержавейку и пр.

Токарно-давильный станок по своей конструкции весьма схож с обыкновенным токарным станком, но в отличие от последнего он не имеет коробки подач и суппорта. Вместо резцедержателя, токарно-давильный станок оснащается опорой для специальных инструментов «давильников», если речь идёт об обычном механическом оборудовании.

Помимо ручных токарно-давильных станков промышленностью передовых стран выпускаются универсальные машины оснащённые системами числового программного управления, у которых процесс обработки полностью автоматизирован. Как правило, обкатка на таких станках осуществляется роликами.

Ротационная вытяжка производится на токарно-давильных станках различной мощности, которые позволяют изготавливать широкий спектр продукции, начиная от музыкальных тарелок и раструбов для духовых инструментов, заканчивая днищами цистерн и емкостей, используемых для хранения жидкостей, устанавливаемых на железнодорожном и автомобильном транспорте.

С помощью высокопроизводительных токарно-давильных станков выпускаются различные изделия такие как: головные обтекатели передних частей ракет, самолётов и иных быстродвижущихся объектов, обеспечивающих наименьшее аэродинамическое сопротивление, спутниковые антенны, реализующие качественный приём и передачу сигнала. На данных станках изготавливают отражатели света, которые после обкатки принимают сферическую или коническую форму и используются для освещения заводских территорий, магазинов и иных помещений. Отражатели так же могут быть декоративными, которые помимо освещения имеют приятный внешний вид и служат достойным дополнением интерьера.

Технология ротационной вытяжки позволяет снизить себестоимость при серийном и мелкосерийном выпуске некоторых деталей машин, например – шкивов, которые обычно вытачиваются из заготовки ( круглой болванки ), они же могут быть обкатаны на токарно-давильном станке, что значительно быстрее по скорости изготовления и экономнее по металлоемкости. Деталями могут быть так же различные кожухи, фланцы, направляющие, тонкостенные сосуды особой формы, накладные конуса и т.д.

Но основное направление токарно-давильных станков является, конечно же, выпуск товаров массового потребления это: кастрюли которые постоянно пользуются спросом, кружки повседневно необходимые в быту, декоративные подносы и подставки, тарелки миски для приёма пищи, термосы, сохраняющие содержимое в тёплом состоянии, и многое другое.

В некоторых случаях холодноштамповочные операции сочетаются с давильными или накатными операциями, выполняемыми на специальных станках при вращательном движении заготовки (детали), а иногда и деформирующего инструмента,

К числу таких операций относятся:

1) давильные работы, выполняемые на давильных станках;

2) давильно-раскатные процессы, выполняемые на раскатных станках (ротационное выдавливание);

3) отбортовочиые, фланцезагибочные и кромкообрезные работы, выполняемые на специальных вертикальных двухшпиндельиых отборто-вочных станках или специальных автоматах.

Давильные работы применяются в мелкосерийном производстве, когда изготовление вытяжных штампов экономически невыгодно и длительно, а также при изготовлении пустотелых деталей выпукло-вогнутой конфигурации и т. п.

На давильных станках выполняют следующие операции: выдавливание пустотелых деталей, являющихся телами вращения; проглажи-вание поверхностей деталей после ступенчатой вытяжки конических деталей; выдавливание узких горловин на цилиндрических заготовках, обрезка и завивка кромок и т. д.

При выдавливании неглубоких деталей с небольшим отношением D/d процесс выдавливания может быть выполнен непрерывным поворотом давильника и движением его конца от прижима вдоль образующей патрона (оправки).

При изготовлении глубоких деталей с большим отношением D/d выдавливание производится возвратно-поступательным движением давильника на отдельных участках заготовки.

Выдавливание конических деталей возможно осуществить при предельном отношении

где dmin— наименьший диаметр конуса.

Выдавливание цилиндрических деталей обычно производят при отношении dmin/D = 0,6/0,8 в зависимости от относительной толщины заготовки. Меньшие значения относятся к толщине заготовки (S/d)100=2,5, а большие — к толщине (S/d)100=0,5 (где d— диаметр детали).

Если требуемая деталь не может быть выдавлена в одну операцию, выдавливание производят за несколько последовательных операций на разных оправках, но при одном и том же наименьшем диаметре оправки.

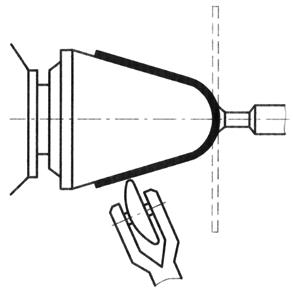

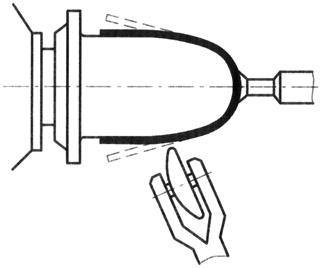

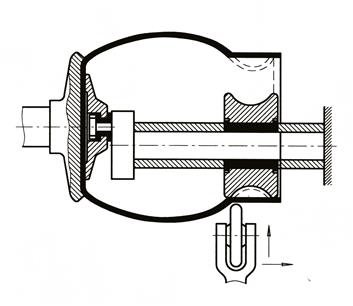

Рис.5.1 Схема ротационной вытяжки

а – первый переход, б – второй переход

Рис.5.2 Схема ротационной раздачи

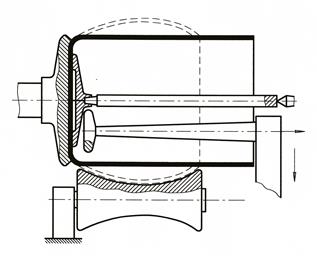

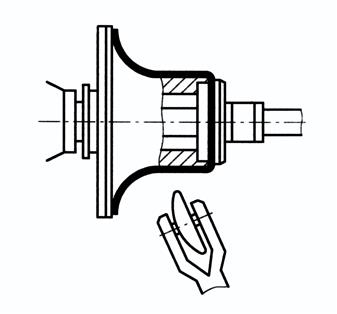

Ротационное выдавливание – раскатка производится в холодном состоянии на специальных мощных раскатных станках с гидравлическим приводом перемещения роликов вдоль образующей. Сущность этого способа заключается в раскатке роликами толстой заготовки по вращающейся стальной оправке без деформации фланца заготовки при неизменной величине ее диаметра. Это возможно при условии раскатки и утонения металла до строго заданной толщины детали, зависящей от угла конуса S = S0sin а. Так, для конических деталей с углом при вершине 2α — 30° толщина стенки должна составлять S = 0,26S0.

Ротационное выдавливание (раскатка) выполняется на специальных раскатных станках с гидравлическим перемещением роликов вдоль образующей. Для раскатки небольших деталей применяются станки с горизонтальным, а для крупных деталей – с вертикальным шпинделем.

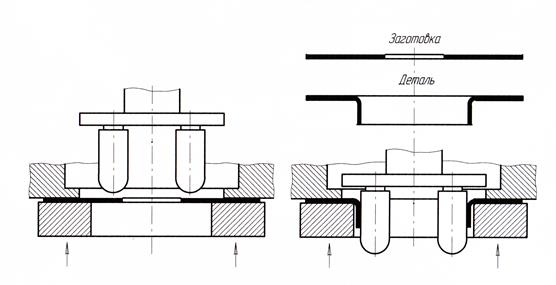

Рис.5.3 Схема ротационной вытяжки чаши

Рис.5.4 Схема ротационной вытяжки с фланцем

Рис.5.5 Схема ротационной формовки

Рис.5.6 Схема ротационной отбортовки

Дата добавления: 2015-08-01 ; просмотров: 3014 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Что такое ротационная вытяжка

Способ переработки металлических изделий листового типа, при котором объемная деталь превращается в полую с осесимметричным внешним видом, имеет название ротационная вытяжка. Она предполагает существенную деформацию и утонение стенок запчастей. Этот способ обработки металла листового типа вытяжкой имеет древние корни. В современной манипуляции стальных заготовок он осуществляется давильно-раскатном станком.

Используя метод ротационной вытяжки, эти устройства способны производить принадлежности хозяйственного использования со стенками небольшой толщины и сложными формами. Комплекс таких приборов представлен:

- чайниками;

- черпаками;

- губками;

- сосудами;

- кофейниками.

С их помощью осуществляется изготовление комплектующих, благодаря которым производятся:

- вентиляторы;

- установки для варки пива;

- бетоньерки.

Классификация станкового оборудования с ЧПУ

Давильно-ротационная вытяжка имеет множество свойств и функций токарных аналогов В отличие от них, давильно-ротационные устройства обладают более высокой скоростью работы. Приборы этого вида бывают трех типов:

- ручного настольного;

- ручного напольного;

- с наличием ротационной вытяжки.

Ротационная вытяжка сопровождается дополнительными действиями, такие как прокатка, эспандирование и сварка. Раскатный станок способен как изготовить раскатным способом цельную деталь, так и закончить вытяжку и производство запчастей, изготовленных при помощи другого оборудования. Наиболее востребованными изделиями данного рода, к примеру, являются трубчатые запчасти, имеющие различную комбинацию сечения.

Станки могут быть использованы не только для обработки металлических деталей, но и медных, имеющих коническую форму. Преимущество приборов с ЧПУ – менее трудоемкий процесс, чем на прессах. Современные технологии позволяют наблюдать за работой устройств удаленно. В качестве основного сырья для работы на давильно-ротационном станке используются круглые металлические пластины.

Но приборы способны справиться и с заготовками, имеющими более сложную геометрическую форму. Дополнительными методами работы с продуктом являются круговая и гидрообразивная резка. Примеры плазменного и лазерного раскроя в данном случае менее эффективны, поскольку способны повысить температуру, которая изменит пластические качества запчасти.

Преимущества станков данного типа

Все виды давильно-ротационных станков имеют одинаковый принцип использования. Роликовый инструмент используется наиболее часто. При работе с данным оборудованием имеется возможность производить уникальные запчасти сложной формы, одновременно осуществляя оснащение. Оснащение станка осуществляются по низкой цене. При других видах манипуляции металла цена на оснастку будет значительно выше.

Среди основных преимуществ агрегатов с наличием ротационной вытяжки выделяются:

- возможность осуществления массового, мелкосерийного и единичного производства;

- возможность эксплуатации в больших и малых цехах;

- возможность изготовления деревянной оснастки;

- производство деталей для хозяйственной, химической и пищевой отраслей производства;

- экономичность использования.

Особенности комплектации

Модели станков с ЧПУ имеют высокий показатель производительности. Благодаря числовому программному управлению они обладают автоматическим режимом производства. Пользуясь таким станком, можно обеспечить себя целым рядом преимуществ. Одним из них является наличие двух инструментальных роликов, которые оказывают одновременное увеличенное усилие давления.

Комплектация вышеуказанных моделей состоит из примеров:

- кругоцентрующего прибора;

- опционального манипулятора;

- инструментальной головки двойного типа;

- 4+4 позиционирования механизма;

- гидростанции;

- дополнительного ролика, имеющего компенсатор.

Толщина алюминиевых заготовок для обработки должна составлять от 0,6 до 4 миллиметров. Для стальных заготовок – от 0,6 до 2,5 миллиметров. Для заготовок из коррозиизносостойкой стали – от 0,6 до 1,5 миллиметров. Указанные характеристики актуальны исключительно для оригинальных моделей.