Есть такой бренд Liqui Moly. Среди широко ассортимента их продукции есть смазка для контактов. Думаю для профилактики перед предстоящей зимой будет не лишним промазать контакты такой смазкой. Сама смазка выпускается в тюбике. Хотя перед применением смазки они рекомендуют пройтись очистителем (арт. 1900), делать я этого не стал т.к. открытые контакты зачищал мелкой наждачкой, а закрытые сами по себе чистые. Но очиститель себе заказал, в будущем пригодится.

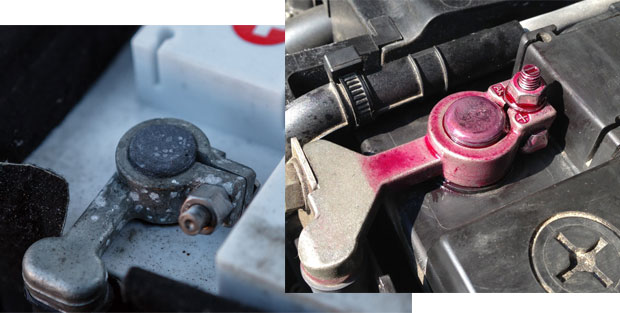

Под капотом прошелся данной смазкой по всем контактам, которые попались мне на глаза — колодки на фарах, разъемы датчиков кислорода, катушка зажигания, всякие датчики кондера, генератора, клеммы аккумулятора, разъемы на мозгах и т.д.

Принцип действия и полезный эффект

Несмотря на то, что смазки для электроконтактов от различных производителей имеют разные химические составы, принцип их действия примерно одинаков. Ниже приведены основные функции смазок:

- вытеснение влаги;

- изоляция от воды и кислорода, что существенно снижает окислительные процессы;

- защита от такого явления, как утечка тока;

- снижение контактного сопротивления в пятне соприкосновения клемм;

- проникновение в оксидные и сульфидные отложения, что останавливает коррозионные процессы и разжижает отложения на поверхности контактов.

То есть после обработки такой смазкой окислительные процессы в контактах сильно замедляются или останавливаются вовсе. Это существенно увеличивает надёжность проводки авто и продлевает срок службы клемм и контактов.

Смазка Liqui Moly и её аналоги

Рассмотрим несколько популярных смазок, используемых для контактов автомобильной проводки, начиная с самого известного и подходящего для этой цели.

- Liqui Moly. Производитель выпускает электропроводные смазки в двух видах: аэрозоль (Electronic Spray) и гель (Batterie-Pol-Fett). Пластичная смазка более эффективна в долгосрочной перспективе, так как она устойчива к смыванию водой и начинает самопроизвольно стекать только после разогрева до 145 °C. Однако использовать пластичную смазку для труднодоступных мест неудобно, так как её необходимо наносить контактным способом. Аэрозоли хорошо подходят для быстрой обработки контактных поверхностей, в том числе труднодоступных. Но эффект от аэрозолей кратковременный. Для эффективной защиты обрабатывать контакты потребуется не реже, чем 1 раз в 3 месяца.

- Солидол или литол. Это традиционные смазки для клемм аккумулятора и других контактов авто. Они не совсем подходят для подобных целей, так как не обеспечивают достаточно надёжной защиты от окисления и довольно быстро высыхают. Требуют частого обновления. Используются в основном водителями старой закалки.

- Графитовая смазка. Основной недостаток этого средства для защиты от окисления — частичная электропроводность и низкая температура самопроизвольного стекания. Подходит для обработки одиночных контактов (АКБ, стартера, генератора). При промазывании маленьких, многопиновых фишек может вызвать утечку тока с сопутствующим сбоем в работе электроники.

Смазки для контактов — это хорошее решение для тех автомобилистов, которые не желают сталкиваться с проблемами окисления проводки.

Коррозия металлов в электрическом контакте представляет сложный процесс, в котором сочетаются чисто химические взаимодействия металлов с окружающей средой и с электрохимическими явлениями, возникающими в зоне соприкосновения между собой разнородных металлов. Для защиты от коррозии металлические детали электрических контактов изготавливают со специальными неметаллическими или с металлическими антикоррозийными защитными покрытиями.

Электрические контакты в закрытых электроустановках с нормальной окружающей средой обычно выполняют без специальных защитных покрытий.

Защитными покрытиями от коррозии в этих условиях являются пленки окислов, естественно образующиеся на поверхностях соединяемых проводников в результате .воздействия на них кислорода воздуха.

В закрытых электроустановках с агрессивной окружающей средой в зависимости от степени агрессивности и влажности, а также в наружных установках детали электрических контактов покрывают специальными неметаллическими или металлическими защитными пленками.

Неметаллические антикоррозийные покрытия

К неметаллическим антикоррозийным защитным покрытиям относятся тонкие пленки окислов на поверхностях соединительных деталей, образуемые на них искусственно, путем химического воздействия на металлы различных химических реактивов. Создание таких пленок осуществляют способом пассивирования , оксидирования и воронения .

К неметаллическим антикоррозийным защитным покрытиям относятся тонкие пленки окислов на поверхностях соединительных деталей, образуемые на них искусственно, путем химического воздействия на металлы различных химических реактивов. Создание таких пленок осуществляют способом пассивирования , оксидирования и воронения .

Пассивирование и оксидирование стальных, медных и алюминиевых деталей контактов осуществляют обработкой их в водных растворах щелочей и солей или погружением деталей в концентрированные растворы кислот, например азотной или хромовой.

Растворы помещают в специальные стационарные стальные ванны, в которые загружают обрабатываемые детали, подвешивая их на штангах-держателях. Процесс обработки деталей происходит с подогревом растворов до температуры 50 – 150° С и продолжается 30 – 90 мин с выделением вредных испарений. Вследствие этого ванны оснащают подогревателями и вентиляционными устройствами.

Воронение применяют в основном для обработки стальных деталей контактов (болтов, гаек и шайб). Для этого детали нагревают в печах или горнах до синего каления и в нагретом состоянии погружают на 1 – 2 мин в ванну, наполненную олифой. Затем детали вынимают из ванны и выкладывают на решетку, давая стечь с них излишкам масла, а также для просушки и остывания.

Металлические антикоррозийные покрытия

К металлическим антикоррозийным защитным покрытиям относятся покрытия контактных поверхностей соединительных деталей тонким слоем другого металла, например кадмия, меди, никеля, олова, серебра, хрома, цинка и др. Нанесение металлических защитных покрытий осуществляют гальваническим, металлизационным или горячим способами.

Гальванический — это электролитический способ осаждения слоя другого металла на поверхности стальных и медных деталей электрических контактов. Его осуществляют в гальванических электролизных ваннах, наполненных электролитом, при прохождении через него постоянного тока, получаемого от выпрямителей при напряжениях 6, 9, 12 В.

Электролитом являются водные растворы или расплавленные соли металлов. В зависимости от состава электролита электролитическим способом осуществляют кадмирование, меднение, никелирование, оловянирование или лужение, серебрение, хромирование и цинкование деталей.

Процесс электролиза сопровождается выделением вредных газов и испарений, поэтому помещения с электролизными ваннами оборудуются приточно-вытяжной вентиляцией.

По окончании электролитического процесса детали переносят в промывочные ванны с горячей и холодной водой и после тщательной промывки высушивают сжатым воздухом.

Гальваническая электролизная ванна

Металлизация — способ нанесения на поверхности контактных детален тонкого слоя предварительно расплавленного другого металла путем распыления его струей сжатого воздуха.

Для металлизации применяют кадмий, медь, никель, олово и цинк. Предварительное расплавление металлов производят в тиглях или в пламени горючего газа или электрической дуги специальных аппаратов, а нанесение их на детали — распылением при помощи специальных пульверизаторов.

Нанесение покрытий горячим способом осуществляют погружением контактных деталей в ванну с расплавленным металлом, имеющим невысокую температуру плавления, например кадмием, оловом и его сплавами, свинцом, цинком и различными припоями. Предварительное расплавление металлов производят в электротиглях пли в пламени газовых аппаратов и паяльных ламп.

Особенно широко этот способ применяется в монтажных условиях для лужения медных и стальных контактных поверхностей и деталей различными припоями. Для этого обработанные контактные поверхности, предварительно смазанные раствором хлорного цинка (паяльной кислоты), погружают в ванну с расплавленным припоем, затем быстро вынимают из ванны, промывают в воде и протирают сухой тряпкой.

Лужение контактных поверхностей можно также выполнять путем нанесения на них расплавленного в пламени газовой горелки или паяльной лампы тонкого слоя припоя вручную с применением бескислотных флюсов. Качество нанесенных защитных покрытий зависит от предварительной и последующей обработок контактных деталей. Основным условием получения прочных и беспористых защитных покрытий является чистота поверхности покрываемого металла.

Способы очистки электрических контактов

Предварительную очистку контактных поверхностей и деталей осуществляют в зависимости от степени загрязнения и производственных возможностей способами механической, химической или электрохимической обработки.

Механический способ очистки электрических контактов заключается в обработке поверхностей на абразивных станках металлическими щетками, пескоструйной очисткой или ручной обработкой. Мелкие детали (шайбы и гайки) обычно обрабатывают во вращающихся галтовочных барабанах с применением абразивных и наждачных порошков.

После механической очистки контактные поверхности и детали подвергают обезжириванию, т. е. удаляют с них имеющиеся жировые и другие загрязнения.

Обезжиривание производят химическим путем, промывая детали бензином, керосином, бензолом и другими органическими растворителями или травлением их в растворах кислот, кислых солей и щелочей. Промывка и травление деталей выполняется в специальных ваннах и аппаратах.

Процесс химической очистки продолжается от 5 до 90 мин, при этом для травления применяются растворы, подогретые до 70 – 95° С. Травленые детали подвергают промывке от остатков растворов сначала в горячей, а затем в холодной соде и высушивают.

Тщательная и качественная предварительная очистка и обезжиривание контактных деталей при последующем нанесении на них антикоррозийных защитных покрытий обеспечивают плотное сцепление пленок с основным металлом и исключают образование на них дефектных отслоений.

Металлические защитные покрытия контактных поверхностей наносят также способом плакирования, путем горячего проката пакета, представляющего плиту основного металла, например алюминия, с наложенными на нее с одной или двух сторон тонкими листами другого металла, например меди.

На медные разъемные соединительные детали рекомендуется наносить кадмиевые или оловянисто-цинковые защитные покрытия, стальные детали цинковать, кадмировать, меднить, лудить или воронить, а алюминиевые контактные поверхности плакировать или армировать медью.

Подавляющее большинство принятых способов нанесения на металлы защитных покрытий, особенно металлических, требуют для осуществления их специального и сложного стационарного технологического оборудования.

В разъемных соединениях алюминиевых проводников с алюминиевыми, медными и стальными выводами электрооборудования контактные алюминиевые поверхности вследствие активного окисления их подвергаются дополнительной подготовке непосредственно перед присоединением.

Эта подготовка заключается в механической обработке и зачистке контактной алюминиевой поверхности от окисной пленки. Зачистку поверхности при этом производят под слоем технического вазелина с последующим нанесением на обработанную поверхность защитной смазки или пасты, препятствующих окислению металла .

Смазки и пасты должны иметь высокую липкость (адгезию) и наноситься на поверхность тонким слоем, обладать эластичностью и не растрескиваться от колебания температуры в пределах от —60 до +150° С. Они должны иметь высокую температуру каплепадения в пределах 120 – 150° С, быть химически стабильными, исключающими перерождение смазки или пасты, влагонепроницаемыми и стойкими к воздействиям кислот и щелочей. Нарушение покрытия хотя бы в одном месте приводит к образованию коррозии металла, которая имеет тенденцию к вгрызанию в металл.

Кроме того, в месте контакта смазки и пасты должны обеспечивать разрушение химическим путем оксидной пленки и в течение длительного времени не допускать возникновения ее вновь.

Вазелин технический – углеводородная низкоплавкая смазка в виде однородной мази, без комков, светло или темно-коричневого цвета. Температура каплепадения не ниже 54 о С.

Технический вазелин применяется для защиты металлических деталей от коррозии. При повышении температуры свыше +45° С не обеспечивает удержания достаточного количества смазки в контакте соединения. Обладает повышенной нейтральностью к образовавшейся оксидной пленке. В электромонтажном производстве технический вазелин широко применяется в качестве защитной смазки от коррозии во всех случаях, где это необходимо.

Смазка ЦИАТИМ – универсальная, тугоплавкая, влагостойкая, морозоустойчивая, активизированная, без механических примесей, однородная мазь светло или темно-желтого цвета. Температура каплепадения не ниже 170° С.

Смазка ЦИАТИМ – универсальная, тугоплавкая, влагостойкая, морозоустойчивая, активизированная, без механических примесей, однородная мазь светло или темно-желтого цвета. Температура каплепадения не ниже 170° С.

ЦИАТИМ применяется для смазки и защиты от вредных влияний атмосферы при повышенных и низких температурах. При значительном механическом воздействии на смазку уменьшается ее динамическая вязкость, а также предел прочности и смазка приобретает повышенную текучесть. Смазка ЦИАТИМ обладает повышенной химической стабильностью и по своим свойствам более других смазок подходит дли применения в контактных соединениях.

Защитные цинко-вазелиновая и кварце-вазелиновая пасты представляют собой смесь технического вазелина (50%) с порошком цинка или кварцевого песка (50%). Пасты обладают способностью разрушать оксидную пленку при сборке контактов при помощи введенных в технический вазелин тонко раздробленных твердых наполнителей (порошок цинка или песка).

>